Изобретение относится к станкостроению и может быть использовано в системах автоматического управления, например, для контроля целостности стержневых инструментов с обеспечением контроля наличия детали на рабочей позиции агрегативных станков и станков автоматов.

Цель изобретения - повышение надежности контроля.

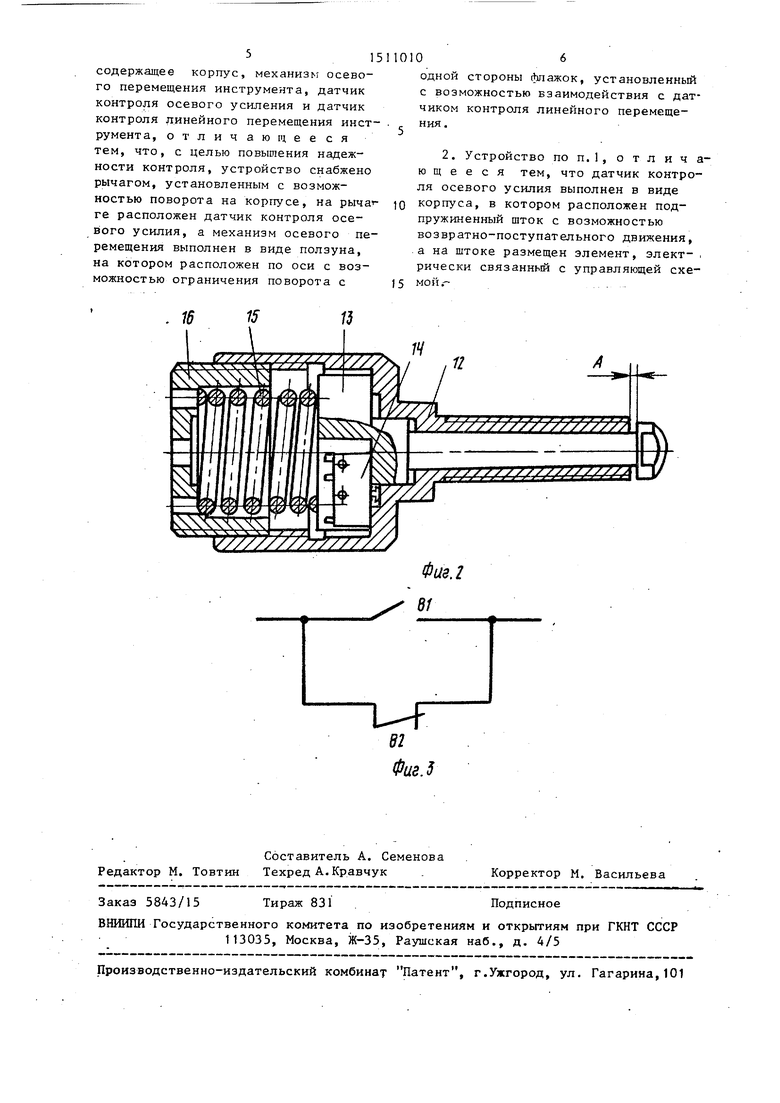

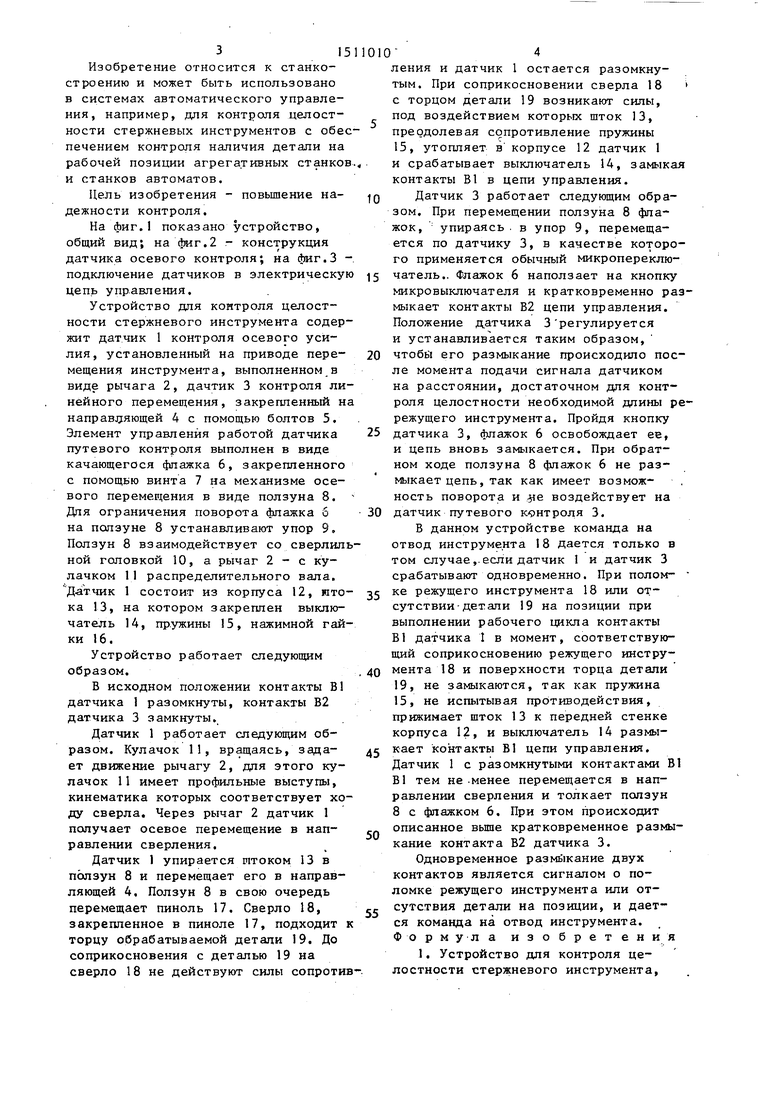

На фиг.1 показано устройство, общий вид; на фиг.2 - конструкция датчика осевого контроля; на фиг.З - подключение датчиков в электрическую цепь управления.

Устройство для контроля целостности стержневого инструмента содержит датчик 1 контроля осевого усилия, установленный на приводе перемещения инструмента, выполненном в виде рычага 2, дачтик 3 контроля линейного перемещения, закрегшенный на направ:зяющей 4 с помощью болтов 5. Элемент управления работой датчика путевого контроля выполнен в виде качающегося фпажка 6, закрепленного с помощью винта 7 на механизме осевого перемещения в виде ползуна 8. Для ограничения поворота фпажка 6 на ползуне 8 устанавливают упор 9. Ползун 8 взаимодействует со сверлильной головкой 10, а рычаг 2-е кулачком 11 распределительного вала, Датчик 1 состоит из корпуса 12, ито- ка 13, на котором закреплен выключатель 14, пр,ужины 15, нажимной гайки 16.

Устройство работает следующим образом.

В исходном положении контакты В датчика 1 разомкнуты, контакты В2 датчика 3 замкнуты.

Датчик 1 работает следующим образом. Кулачок 11, вращаясь, задает движение рычагу 2, для этого кулачок 11 имеет профильные выступы, кинематика которых соответствует ходу сверла. Через рычаг 2 датчик 1 получает осевое перемещение в направлении сверления.

Датчик 1 упирается штоком 13 в ползун 8 и перемещает его в направляющей 4. Ползун 8 в свою очередь перемещает пиноль 17. Сверло 18, закрепленное в пиноле 17, подходит к торцу обрабатываемой детали 19. До соприкосновения с деталью 19 на сверло 18 не действуют силы сопротив10

15

20

25

30

35

40

45

50

5

ления и датчик 1 остается разомкнутым. При соприкосновении сверла 18 с торцом детали 19 возникают силы, под воздействием которых шток 13, преодолевая сопротивление пружины 15, утопляет в корпусе 12 датчик 1 и срабатывает выюзючатель 14, замыкая контакты В1 в цепи управления.

Датчик 3 работает следующим образом. При перемещении ползуна 8 флажок, упираясь . в упор 9, перемещается по датчику 3, в качестве которого применяется обычный микропереключатель.. Флажок 6 наползает на кнопку микровыключателя и кратковременно размыкает контакты В2 цепи управления. Положение датчика 3 регулируется и устанавливается таким образом, чтобы его размыкание происходило после момента подачи сигнала датчиком на расстоянии, достаточном для контроля целостности необходимой длины ре- режущего инструмента. Пройдя кнопку датчика 3, флажок 6 освобождает ее, и цепь вновь замыкается. При обратном ходе ползуна 8 флажок 6 не размыкает цепь , так как имеет возможность поворота и уе воздействует на датчик путевого К рнтроля 3.

Б данном устройстве команда на отвод инструмента 18 дается только в том случае,.если датчик 1 и датчик 3 срабатывают одновременно. При полом- ке режущего инструмента 18 или отсутствии-детали 19 на позиции при выполнении рабочего цикла контакты В1 датчика 1 в момент, соответствующий соприкосновению режущего инструмента 18 и поверхности торца детали 19, не замыкаются, так как пружина 15, не испытывая противодействия, прижимает шток 13 к передней стенке корпуса 12, и выключатель 14 размыкает контакты Б1 цепи управления. Датчик 1 с разомкнутыми контактами Б1 В1 тем не .менее перемещается в направлении сверления и толкает ползун 8 с флажком 6. При этом происходит описанное вьппе кратковременное размыкание контакта В2 датчика 3.

Одновременное размь1кание двух контактов является сигналом о поломке режущего инструмента или отсутствия детали на позиции, и дается команда на отвод инструмента. Формула изобретения

1. Устройство для контроля целостности стержневого инструмента.

/У

//

У////////////////УУ7

.. f.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Устройство для обнаружения поломкиРЕжущЕгО иНСТРуМЕНТА | 1978 |

|

SU829351A1 |

| Устройство для управления процессом обработки глубоких отверстий | 1984 |

|

SU1144799A1 |

| Токарно-центровальный полуавтомат | 1989 |

|

SU1726140A1 |

| Устройство для управления технологической линией | 1986 |

|

SU1381426A1 |

| Устройство для улавливания ленточной пилы при обрыве | 1989 |

|

SU1717347A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ОТВЕРСТИЙ | 2007 |

|

RU2362655C1 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| Система позиционирования | 1983 |

|

SU1144847A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СВЕРЛА | 2007 |

|

RU2354506C1 |

Изобретение относится к станкостроению и может быть использовано в системах автоматического управления для контроля целостности режущих стержневых инструментов и контроля наличия детали на рабочей позиции агрегатных станков и станков-автоматов. Цель изобретения - повышение надежности контроля. Для этого регистрируют датчиком 1 осевое усилие, действующее на инструмент (сверло 18). Регистрируют датчиком 3 линейное перемещение инструмента. Датчик 1 фиксирует отсутствие нагрузок на инструмент. В момент, когда должно произойти соприкосновение сверла с деталью, происходит кратковременное срабатывание датчика 3. Это позволяет вовремя установить целостность сверла, а также момент поступления детали на обработку. В случае отсутствия детали или поломки инструмента поступает команда на остановку станка. 1 з.п. ф-лы, 3 ил.

Фаг.2 8f

1

82

Фиг. 5

| Контроль состояния режущих инструментов на металлорежущих станках, ; Сер | |||

| C-li | |||

| М | |||

| : НИЮШ, 1971, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1989-09-30—Публикация

1986-12-24—Подача