Изобретение относится к средствам автоматики и может быть использовано в системах активного контроля положения деталей при их автоматическом позиционировании (осевой ориентации) на металлорежущих станках.

Известна система позиционирования, содержащая каретку с приводом от электродвигателя. На каретке закреплен второй элeкtpoдвигaтeль, на валу которого смонтировано измерительное устройство, представляющее собой корпус с установленным на подшипниках щтоком. На одном конце щтока закреплен измерительный наконечник, а на другом- рычаг, взаимодействующий с индуктивным датчиком. Датчик связан электрическим кабелем с командным устройством.

По команде с пульта станка двигатель, несущий измерительное устройство, поворотом вала вводит его в зону измерения. Затем подается команда на перемещение стола с деталью. При касании торцовой поверхности детали измерительного наконечника щток поворачивается на определенный угол. Рычаг щтока воздействует на индуктивный датчик, сигнал с которого поступает в командное устройство. При срабатывании командного устройства прекращается подача детали. Торцовая поверхность спозиционирована (выставлена) относительно режущей кромки инструмента. Одновременно включается двигатель каретки. Каретка пере мещается, отводя измерительное устройство в сторону от торцовой поверхности детали. Включением двигателя привода измерительного устройства, оно выводится из зоны измерения .

Эта система позволяет полностью автоматизировать процесс позицирования, однако она имеет сложную систему управления положением измерительного наконечника и громоздкую конструкцию, занимающую больщую часть свободной зоны станка, что затрудняет установку и снятие деталей.

Известна также система позиционирования, которая состоит из трех основных электрических узлов: блока питания (БП), усилительного блока (УБ) и индуктивного датчика (ИД).

На каретке станка установлен поворотный рычаг, на котором закреплено измерительное устройство (ИУ), содержащее щуп, взаимодействующий с индуктивным датчиком (ИД) и электромагнит арретира(ЭА) - для арретирования (отвода) щупа. На ней же установлены датчики исходного положения и положения контроля (ДИП и ДПК) с релейными выходами.

Усилительный блок (УБ) состоит из блока формирования команд (БФК) с релейным выходом и реле времени (РВ): Цепи УБ получают напряжение от блока питания (БП).

В исходном положении измерительного устройства ДИП включен и его контакты 5 размывают цепь питания реле, которое подключает ЭА к БП. Щуп ИУ находится в арретированном состоянии. Другим контактом реле щунтируется РВ, которое находится в выключенном состоянии и блокирует возQ можность прохождения команд с БФК в цепи автоматики станка. ИУ поворотом рычага переводят в положение контроля. При этом включается ДПК и отключается ДИП, контакты реле которого включают РВ и с некоторой временной задержкой,

5 выход формирователя команд (БФК) подключается к цепям автоматики станка. Вместе с тем включается ЭА. Щуп ИУ подводится к контролируемой поверхности детали.

При движении детали щуп смещается до положения, соответствующего оптимальному положению детали относительно кромки режущего инструмента. При этом сигнал с ИД вызывает срабатывание БФК, контакты реле которого выключают механизм подачи детали. Рычаг с ИУ, щуп которого

5 находится к неарретированном состоянии, переводят в исходное положение. В процессе перемещения рычага некоторое время сохраняется контакт щупа и контролируемой поверхности. Затем включается ДИП и своими контактами управляет подключением

ЭА и БП. Щуп ИУ арретируется и в исходном положении ИУ постоянно находится в арретированном положении 2.

Несмотря на компактность конструкции и простоту системы позицирования, она

5 обладает рядом существенных недостатков. Щуп ИУ выводится из соприкосновения с контролируемой поверхностью детали в неарретированном положении, что при наличии контакта не исключает его механических повреждений. Постоянно включенный

в исходном положении ЭА вызывает нагрев и температурную деформацию частей ИУ. Целью изобретения является повышение надежности системы путем защиты измерительного устройства от механических пов5 реждений и температурных деформаций.

Поставленная цель достигается тем, что в систему позиционирования, содержащую измерительное устройство, включающее щуп с арретиром, индуктивный датчик, электромагнит арретира, датчики исходного

0 положения и положения контроля измерительного устройства, блок питания, блок формирования команд с двумя реле и реле времени, где электромагнит арретира подключен к блоку питания через размыкающий контакт реле времени, а реле времени подключено параллельно к замыкающему контакту первого реле блока формирования команд и размыкающему контакту датчика

положения контроля, введены третье реле, соединенное с датчиком исходного положения, первый размыкающий контакт этого реле включен между размыкающим контактом реле времени и электромагнитом арретира, второй размыкающий контакт этого реле включен последовательно с замыкающим контактом второго реле блока формирования команд, четвертое реле, .соединенное с датчиком положения контроля, замыкающий контакт этого реле включен между замыкающим контактом первого реле блока формирования команд и реле времени, пятое реле с двумя замыкающими контактами, каждый из которых соединен параллельно с упомянутыми замыкающими контактами первого и второго реле блока формирования команд, причем пятое реле подключено к источнику питания через упомянутые последовательно соединенные за1 1ыкающий контакт второго реле и второй размыкающий контакт третьего реле.

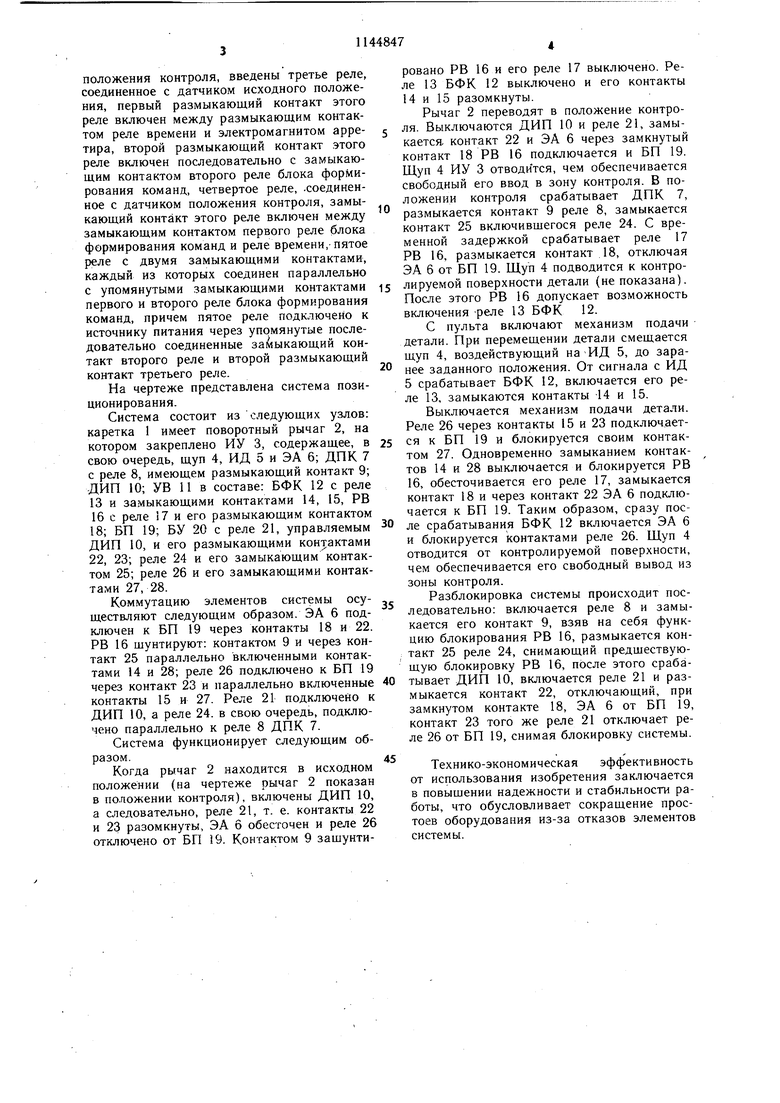

На чертеже представлена система позиционирования.

Система состоит из следующих узлов: каретка 1 имеет поворотный рычаг 2, на котором закреплено ИУ 3, содержащее, в свою очередь, щуп 4, ИД 5 и ЭА 6; ДПК 7 с реле 8, имеющем размыкающий контакт 9; ДИП 10; УВ 11 в составе: БФК 12 с реле 13 и замыкающими контактами 14, 15, РВ 16 с реле 17 и его размыкающим контактом 18; БП 19; БУ 20 с реле 21, управляемым ДИП 10, и его размыкающими контактами 22, 23; реле 24 и его замыкающим контактом 25; реле 26 и его замыкающими контактами 27, 28.

Коммутацию элементов системы осуществляют следующим образом. ЭА 6 подключен к БП 19 через контакты 18 и 22. РВ 16 шунтируют: контактом 9 и через контакт 25 параллельно включенными контактами 14 и 28; реле 26 подключено к БП 19 через контакт 23 и параллельно включенные контакты 15 и 27. Реле 21 подключено к ДИП 10, а реле 24. в свою очередь, подключено параллельно к реле 8 ДПК 7.

Система функционирует следующим образом.

Когда рычаг 2 находится в исходном положении (на чертеже рычаг 2 показан в положении контроля), включены ДИП 10, а следовательно, реле 21, т. е. контакты 22 и 23 разомкнуты, ЭА 6 обесточен и реле 26 отключено от БП 19. Контактом 9 защунтировано РВ 16 и его реле 17 выключено. Реле 13 БФК 12 выключено и его контакты 14 и 15 разомкнуты.

Рычаг 2 переводят в положение контроля. Выключаются ДИП 10 и реле 21, замыкается, контакт 22 и ЭА 6 через замкнутый контакт 18 РВ 16 подключается и БП 19. Щуп 4 ИУ 3 отводится, чем обеспечивается свободный его ввод в зону контроля. В положении контроля срабатывает ДПК 7, размыкается контакт 9 реле 8, замыкается контакт 25 включивщегося реле 24. С временной задержкой срабатывает реле 17 РВ 16, размыкается контакт 18, отключая ЭА 6 от БП 19. Щуп 4 подводится к контролируемой поверхности детали (не показана). После этого РВ 16 допускает возможность включения реле 13 БФК 12.

С пульта включают механизм подачи детали. При перемещении детали смещается щуп 4, воздействующий на-ИД 5, до заранее заданного положения. От сигнала с ИД 5 срабатывает БФК 12, включается его реле 13, замыкаются контакты -14 и 15.

Выключается механизм подачи детали. Реле 26 через контакты 15 и 23 подключается к БП 19 и блокируется своим контактом 27. Одновременно замыканием контактов 14 и 28 выключается и блокируется РВ 16, обесточивается его реле 17, замыкается контакт 18 и через контакт 22 ЭА 6 подключается к БП 19. Таким образом, сразу после срабатывания БФК 12 включается ЭА 6 и блокируется контактами реле 26. Щуп 4 отводится от контролируемой поверхности, чем обеспечивается его свободный вывод из зоны контроля.

Разблокировка системы происходит последовательно: включается реле 8 и замыкается его контакт 9, взяв на себя функцию блокирования РВ 16, размыкается контакт 25 реле 24, снимающий предшествующую блокировку РВ 16, после этого срабатывает ДИП 10, включается реле 21 и размыкается контакт 22, отключающий, при замкнутом контакте 18, ЭА 6 от БП 19, контакт 23 того же реле 21 отключает реле 26 от БП 19, снимая блокировку системы.

Технико-экономическая эффективность от использования изобретения заключается в повышении надежности и стабильности работы, что обусловливает сокращение простоев оборудования из-за отказов элементов системы.

.V

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ демпфирования измерительного рычага средств активного контроля и устройство для его осуществления | 1985 |

|

SU1370338A1 |

| Устройство для управления столом шлифовального станка | 1983 |

|

SU1098771A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| Реверсивный тиристорный электропривод переменного тока | 1970 |

|

SU505112A1 |

| Устройство для комплексной защиты трехфазного синхронного электродвигателя | 1983 |

|

SU1149344A2 |

| АВТОМАТ ДЛЯ РАЗМЕРНОЙ СОРТИРОВКИ ДЕТАЛЕЙ | 2017 |

|

RU2670732C9 |

| Устройство для снятия характеристик электромагнитного коммутационного аппарата | 1988 |

|

SU1561123A1 |

| Контрольно-весовой автомат для отбраковки штучных грузов различной конфигурации | 1972 |

|

SU482632A1 |

| Прибор активного контроля | 1986 |

|

SU1401257A1 |

| Устройство для управления исполнительными органами печатной машины | 1979 |

|

SU885070A1 |

СИСТЕМА ПОЗИЦИОНИРОВАНИЯ, содержащая измерительное устройство, включающее щуп с арретиром, индуктивный датчик электромагнит арретира, датчики исходного положения и положения контроля измерительного устройства, блок питания, блок формирования команд с двумя реле и реле времени, где электромагнит арретира подключен к блоку питания через размыкающий контакт реле времени, а реле времени подключено параллельно к замыкающему контакту первого реле блока формирования команд и размыкающему контакту датчика положения контроля, отличающаяся тем, что, с целью повыщения надежности путем защиты измерительного устройства от механических повреждений и температурных деформаций, в нее введены третье реле, соединенное с датчиком исходного положения, первый размыкающий контакт этого реле включен между размыкающим контактом реле времени и электромагнитом арретира, второй размыкающий контакт этого реле включен последовательно с замыкающим контактом второго реле блока формирования команд, четвертое реле, соединенное с датчиком положения контроля, замыкающий контакт этого реле включен между замыкающим контактом первого реле блока формирования команд и реле времени, пятое реле с двумя замыкающими кон(Я тактами, каждый из которых соединен параллельно с упомянутыми замыкающими контактами первого и второго реле блока формирования команд, причем пятое реле подключено к источнику питания через упомянутые последовательно соединенные замыкающий контакт второго реле и второй размыкающий контакт третьего реле. 4 4 00 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Палкин В | |||

| А | |||

| и др | |||

| Приборы активного контроля в станкостроении | |||

| М., Изд-во стандартов, 1975, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор активного контроля мод | |||

| «POSTIONAR фирмы Marposs | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-03-15—Публикация

1983-10-31—Подача