Изобретение относится к радио- приборостроению, в частности к изготовлению постоянных магнитов.

Целью изобретения является повышение качества процесса, а также увеличения количества выхода годных элементов путем уменьшения сколов и снижения шероховатости поверхности.

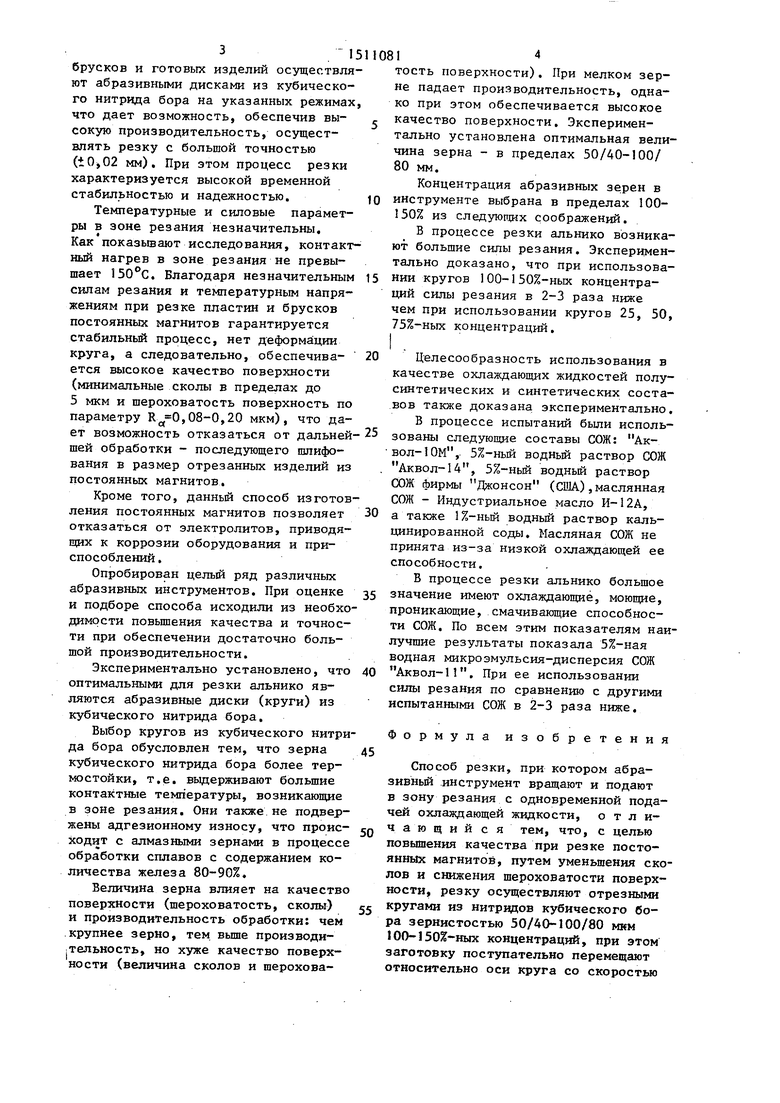

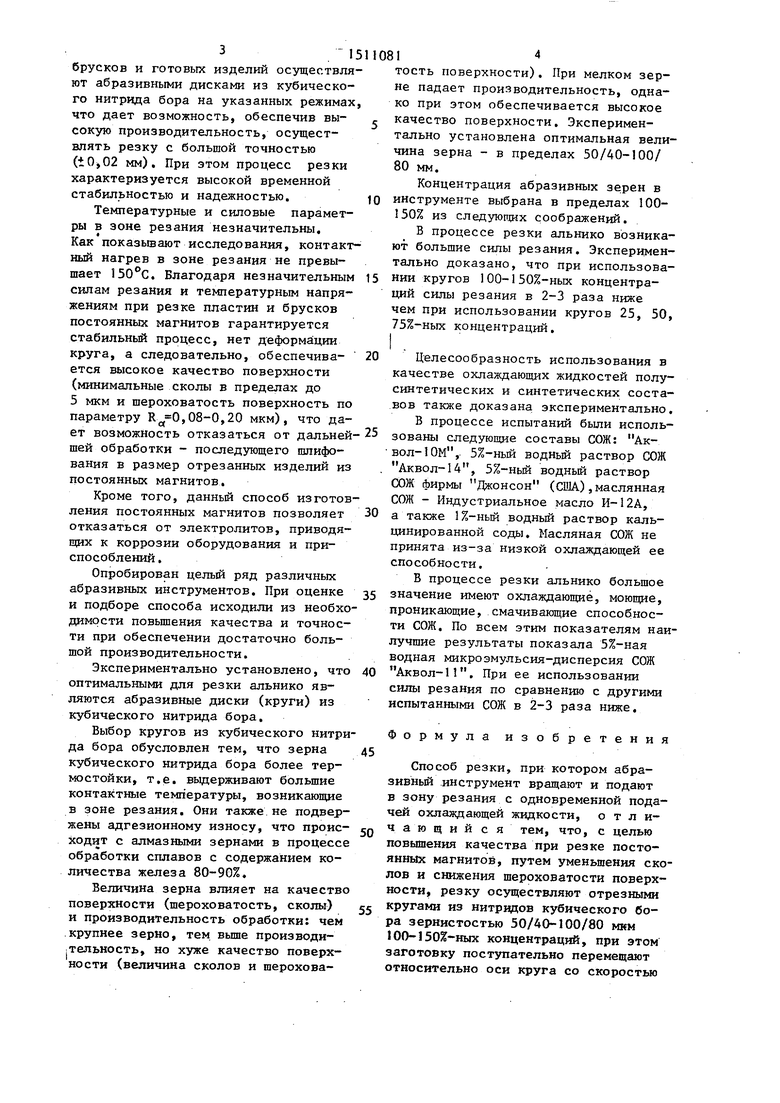

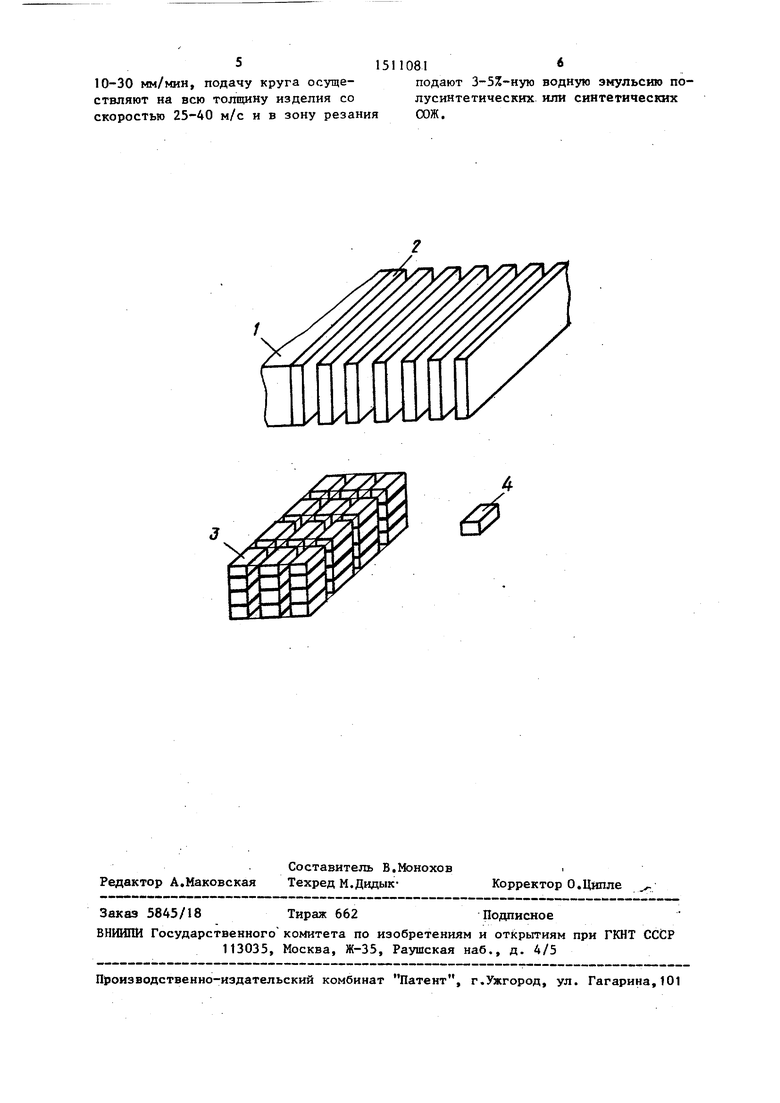

На чертеже изображена последовательность изготовления постоянных магнитов.

Изготовление постоянных магнитов для аппаратуры магнитной записи, электродвигателей, пускателей, дросселей и т.п. осуществляют в следующей последовательности.

Из заготовки 1 магнитотвердого сплава, например альнико, нарезают

пластины 2 требуемой толщины, затем их склеивают в пакет 3 с помощью теп- лостойкого клея. Разрезая пакет в продольном и поперечном направлениях, получают готовое изделие 4 (например, мм). Необходимость в дальнейшем шлифовании отпадает, так как после нарезания изделия предлагаемым способом обеспечиваются требуемые точность (10,02 мм) и качество обработанной поверхности (величина сколов до 5 мкм и шероховатость поверхности по параметру R - в пределах 0,08-0,2 мкм).

Описываемый способ изготовления постоянных магнитов обладает рядом преимуществ перед существующими благодаря тому, что нарезание пластин.

сд

СХ)

брусков и готовых изделий осуществляют абразивными дисками из кубического нитрида бора на указанных режимах, что дает возможность, обеспечив вы- сокую производительность, осуществлять резку с большой точностью ( мм). При этом процесс резки характеризуется высокой временной стабильностью и надежностью.

Температурные и силовые параметры в зоне резания незначительны. Как показьшают исследования, контактный нагрев в зоне резания не превышает . Благодаря незначительным силам резания и температурным напряжениям при резке пластин и брусков постоянных магнитов гарантируется стабильньй процесс, нет деформации круга, а следовательно, обеспечива- ется высокое качество поверхности (минимальные сколы в пределах до 5 мкм и шероховатость поверхность по параметру ,08-0,20 мкм), что дает возможность отказаться от дальней- шей обработки - последующего шлифования в размер отрезанных изделий из постоянных магнитов.

Кроме того, данньй способ изготовления постоянных магнитов позволяет отказаться от электролитов приводящих к коррозии оборудования и приспособлений .

Опробирован целый ряд различных абразивных инструментов. При оценке и подборе способа исходили из необходимости повьш1ения качества и точности при обеспечении достаточно большой производительности.

Экспериментально установлено, что оптимальными для резки альнико являются абразивные диски (круги) из кубического нитрида бора.

Выбор кругов из кубического нитрида бора обусловлен тем, что зерна кубического нитрида бора более термостойки, т.е. вьщерживают большие контактные температуры, возникающие в зоне резания. Они также не подвержены адгезионному износу, что проис- ходит с алмазными зернами в процессе обработки сплавов с содержанием количества железа 80-90%.

Величина зерна влияет на качество поверхности (шероховатость, сколы) и производительность обработки: чем крупнее зерно, тем выше производи- ;Тельность, но хуже качество поверхности (величина сколов и шероховаI4

тость поверхности). При мелком зерне падает производительность, однако при этом обеспечивается высокое качество поверхности. Экспериментально установлена оптимальная величина зерна - в пределах 50/40-100/ 80 мм.

Концентрация абразивных зерен в инструменте выбрана в пределах 100- 150% из следующих соображений.

В процессе резки альнико возникают большие силы резания. Экспериментально доказано, что при использовании кругов 100-150%-ных концентраций силы резания в 2-3 раза ниже чем при использовании кругов 25, 50, 75%-ных концентраций.

I .

Целесообразность использования в качестве охлаждающих жидкостей полусинтетических и синтетических составов также доказана экспериментально

В процессе испытаний были использованы следующие составы СОЖ: Ак- ВОЛ-10М, 5%-ньй водный раствор СОЖ Аквол-14, 5%-ный водньй раствор СОЖ фирмь Джонсон (США) , маслянная СОЖ - Индустриальное масло И-12А, а также 1%-ньй водньй раствор кальцинированной соды. Масляная СОЖ не принята из-за низкой охлаждающей ее способности.

В процессе резки альнико большое значение имеют охлаждаюш:иё, моюшзие, проникающие, смачивающие способности СОЖ. По всем этим показателям наилучшие результаты показала 5%-ная водная микроэмульсия-дисперсия СОЖ Аквол-11, При ее использовании силы резания по сравнению с другими испытанными СОЖ в 2-3 раза ниже.

Формула изобретения

Способ резки, при котором абра- зивньй .инструмент вращают и подают в зону резания с одновременной подачей охлаждающей жидкости, отличающийся тем, что, с целью повышения качества при резке постоянных магнитов, путем уменьшения сколов и снижения шероховатости поверхности, резку осуществляют отрезными кругами из нитрвдов кубического бора зернистостью 50/40-100/80 мкм 100-150%-ных концентраций, при этом заготовку поступательно перемещают относительно оси круга со скоростью

51511081

10-30 мм/мин, подачу круга осуще- подают 3-5%-ную водную эмульсию по- ствляют на всю толщину изделия со скоростью 25-40 м/с и в зону резания

лусинтетических или синтетических

сож.

подают 3-5%-ную водную эмульсию по

лусинтетических или синтетических

сож.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2440886C1 |

| Смазочно-охлаждающая жидкость дляАлМАзНОй ОбРАбОТКи КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU836077A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| Смазочно-охлаждающая жидкость для шлифования металлов | 1974 |

|

SU570635A1 |

| Абразивный материал | 1987 |

|

SU1463459A1 |

| Способ абразивной обработки | 1987 |

|

SU1509230A1 |

| Способ изготовления полюсных наконечников для магнитных головок | 1984 |

|

SU1177850A1 |

| Способ абразивной обработки | 1981 |

|

SU1029517A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2011 |

|

RU2443538C1 |

Изобретение относится к радиоприборостроению, в частности к механической обработке постоянных магнитов. Цель изобретения - повышение качества и увеличение количества годных изделий. Для этого необходимо обеспечить при механической обработке минимальную интенсивность температурно-силового взаимодействия абразивного инструмента с обрабатываемой деталью. Обработку осуществляют инструментом из кубического нитрида бора зернистостью 50/40...100/80 мкм 100-150 %-ной концентрации. Резку осуществляют при линейной скорости периферии круга 25-40 м/с и поступательном перемещении заготовки на круг со скоростью 10-30 мм/мин при обильном охлаждении 3-5 %-ной водной эмульсией полусинтетических или синтетических смазочно-охлаждающих жидкостей. 1 ил.

| Дроздов Ф | |||

| и др | |||

| Справочное пособие по отрезным станкам | |||

| Минск | |||

| Беларусь, 1968, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1989-09-30—Публикация

1986-04-14—Подача