Изобретение относится к пайке, в частности к составу припоя для пайки твердых сплавов и других инструментальных материалов при производстве составного инструмента.

Цель изобретения - повышение эксплуатационной стойкости инструмента за счет предотвращения испарения компонентов припоя при термовакуумной обработке после пайки. Припой имеет следующий состав, мас.%:

Марганец20-30,5

Никель5,0-8,0

Железо1,0-8,0

Хром .1 ,0-6,0

Кремний0,2-1,0

. .Кальций.0,2-1,0

Титан0,05-5,0

МедьОстальное

Введение в состав припоя элементов Si и Са, их совместное активное взаимодействие с другими элементами припоя (Сг, Fe, Мп) и паяемыми материалами приводят к повышению самофлюсующих свойств припоя, а следовательно, к повышению прочности паяных соединений при заданных температурах пайки. А добавка титана повышает адгезионные свойства припоя при пайке ; трудносмачиваемых материалов.

При введении дополнительных компонентов в припой в количестве, меньшем нижней границы их содержания.в новом припое, действие этих компонентов

СП

11 Ю

3 isi

не оказывает существенного влияния на процесс пайки и свойства паяных соединений.

При введении же дополнительных компонентов в количестве, большем верхнего предела содержания в новом припое, они оказывают отрицательное влияние на паяные соединения, создавая в твердосплавных элементах высо- кий уровень остаточных напряжений, приводящий к их разрушению по основному материалу при испытаниях образцов и эксплуатации инструмента, а также повышают температуру плавления припоя.

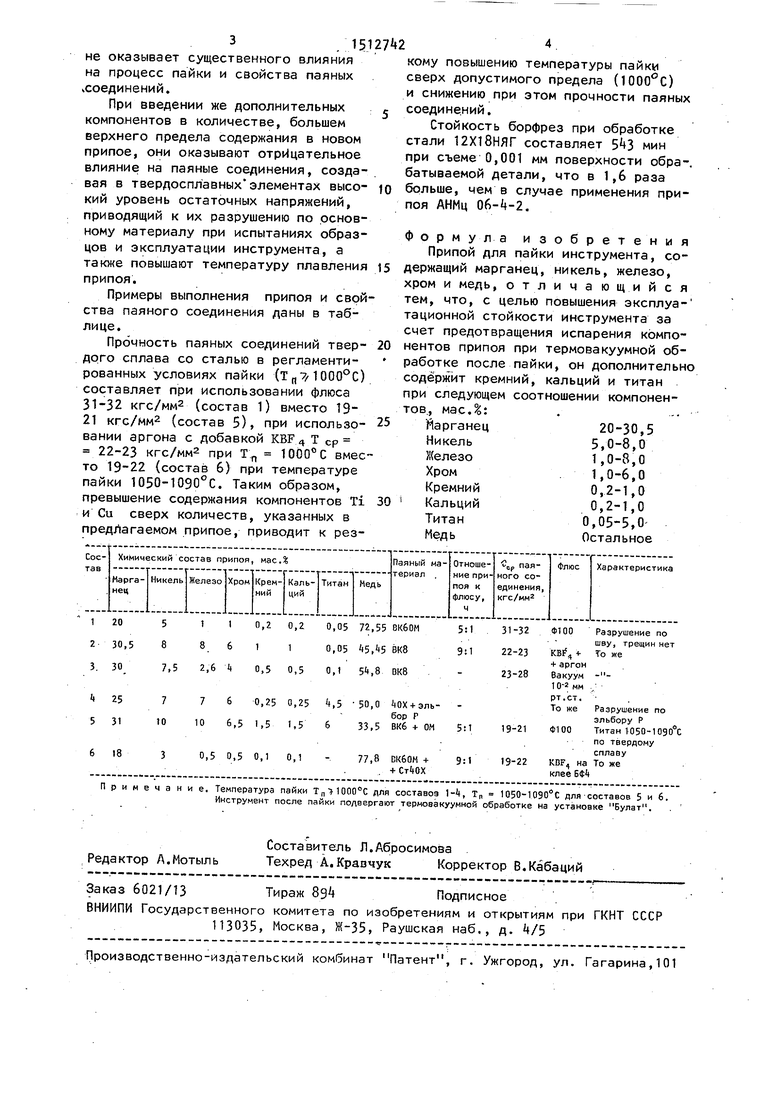

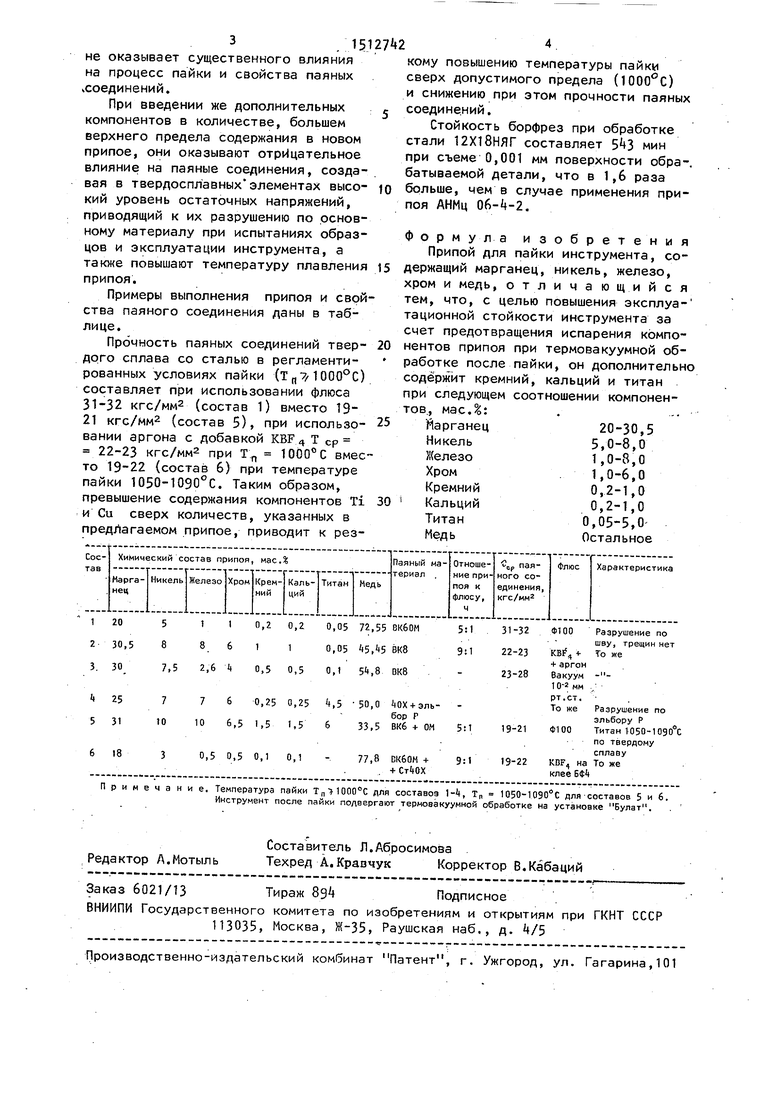

Примеры выполнения припоя и свойства паяного соединения даны в таблице.

Прочность паяных соединений твер- дрго сплава со сталью в регламенти- рованных условиях пайки (1 7/lOOO C) составляет при использовании флюса 31-32 кгс/мм2 (состав 1) вместо 19 21 кгс/мм (состав 5), при использо- вании аргона с добавкой KBF Т ср 22-23 КГС/ММ2 при Т, 1000° С вместо 19-22 (состав 6) при температуре пайки 1050-1090°С. Таким образом, превышение содержания компонентов Ti и Си сверх количеств, указанных в предлагаемом припое, приводит к резкому повышению температуры пайки сверх допустимого предела () и снижению при этом прочности паяных соединений.

Стойкость борфрез при обработке стали 12Х18НЯГ составляет мин при съеме 0,001 мм поверхности обрабатываемой детали, что в 1,6 раза больше, чем в случае применения припоя АНМц 06-4-2.

Формула изобретения Припой для пайки инструмента, содержащий марганец, никель, железо, хром и медь, отличающийся тем, что, с целью повышения эксплуатационной стойкости инструмента за счет предотвращения испарения компонентов припоя при термовакуумной обработке после пайки, он дополнительн содержит кремний, кальций и титан при следующем соотношении компонентов., мас.%:

Йарганец20-30,5

Никель5,0-8,0

Железо1,0-8,0

Хром1,0-6,0

Кремний0,2-1,0

Кальций0,2-1,0

Титан0,05-5,0МедьОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2273556C1 |

| Припой для пайки вакуумных систем | 1987 |

|

SU1512741A1 |

| Припой для низкотемпературной пайки | 1987 |

|

SU1479250A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ИНСТРУМЕНТА | 1992 |

|

RU2076795C1 |

| ТЕПЛОНОСИТЕЛЬ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ПОГРУЖЕНИЕМ | 2003 |

|

RU2254217C2 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

Изобретение относится к пайке, в частности к составам припоя для пайки твердых сплавов и других материалов при производстве составного инструмента. Цель изобретения - повышение эксплуатационной стойкости инструмента за счет предотвращения испарения компонентов припоя при термовакуумной обработке после пайки. Припой имеет следующий состав, мас.%:марганец 20-30,5

никель 5-8

железо 1-8

хром 1-6

кремний 0,2-1,0

кальций 0,2-1,0

титан 0,05-5,0

медь остальное. Температура пайки 1000°С. Инструмент после пайки подвергается термовакуумной обработке. При этом прочность паяного соединения на срез в зависимости от используемого флюса составляет 31-32 кгс/мм2 (Ф 100), 22-23 кгс/мм2(KBF4+аргон), 23-28 кгс/мм2(вакуум 10-2 мм рт.ст). Разрушение происходит по шву без трещин. Стойкость борфрез при обработке стали 12Х18Н9Т составляет 543 мин при съеме 0,001 мм поверхности обрабатываемой детали. 1 табл.

| 0 |

|

SU271275A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-07—Публикация

1987-04-07—Подача