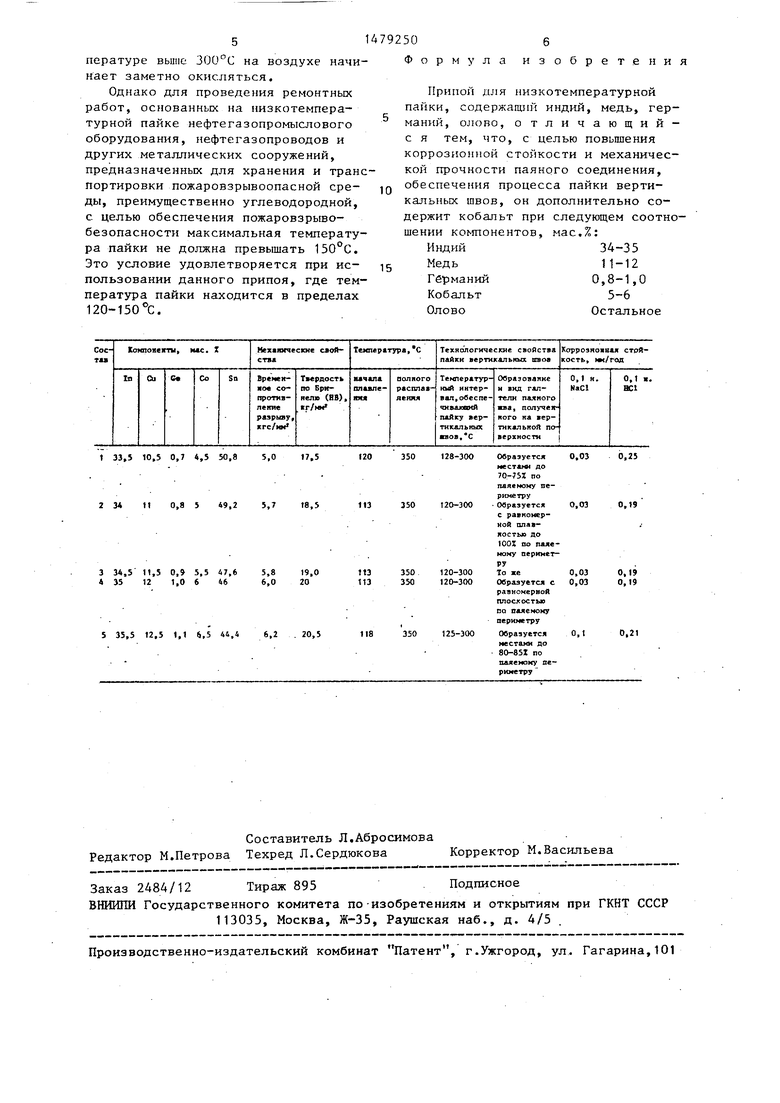

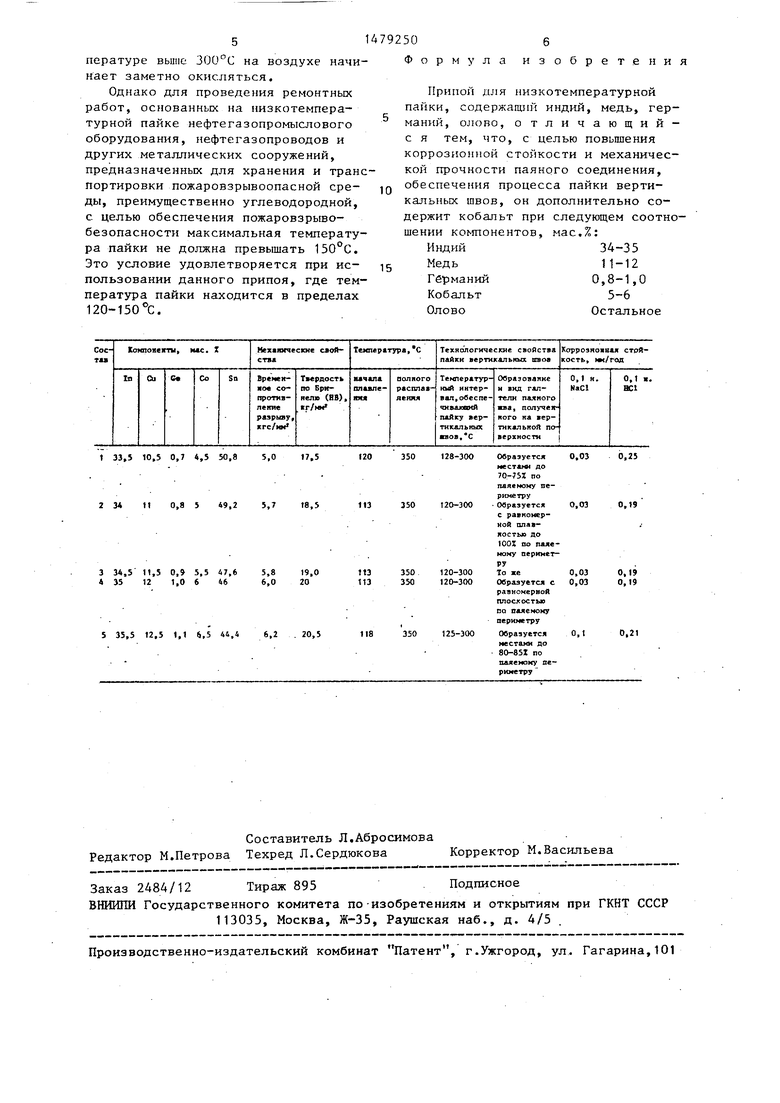

состояния припоя обусловлен тем, что кобальт образует с индием и другими элементами, входящим: в состав припоя, ряд интерметаллических соединений с температурой полного расплавления 350°С. Одновременно с этим в предлагаемом составе припоя, образуется многокомпонентная эвтектика, состоящая из элементов, входящих в состав припоя, с температурой плавления 113°С, Именно такие свойства припоя придают ему твердожидкое состояние в широком температурном интервале (1 13-350°С). Таким образом, на чало плавления припоя 350°С определяется температурой полного расплавления самого тугоплавкого интерметаллического соединения в заявляемой системе.

Наличие кобальта при данном соотношении компонентов в припое позволяет максимально сблизить разницу электродных потенциалов припоя относительно стали, за счет чего повышается коррозионная стойкость паяного соединения.

Припой выплавляется следующим образом.

Все компоненты припоя одновременно загружают в алундовый тигель, который помещают в индуктор. Плавильную камеру вакуумируют, затем заполняют аргоном. Содержимое тигля нагревают до 1400 С. Такая температура обусловлена стремлением ускорить процесс плавления и иметь припой в пе - регретом состоянии при разливе в изложницы.

При пайке данным припоем применяют флюсы на основе хлористых солей (например., ZnCl i) ,

При содержании введенного в припой кобальта, а также индия, меди и германия меньше минимально заявляемого заметно снижаются механические свойства и коррозионная стойкость в

водном растворе 0,1 н. НС1, резко повышается температура начала плавления припоя и ухудшаются технологические свойства пайки, т.е. повышается текучесть припоя в температурном интервале пайки, не образуется по всему паяемому периметру равномерная галтель на вертикальной поверхности. По этим причинам дальнейшее снижение содержания кобальта, индия, меди и германия в припое не целесообразно.

0

5

0

5

0

5

0

5

0

5

При содержании введенного в припой кобальта, а также индия меди и германия выше максимально заявляемого механические свойства припоя не снижаются, но заметно снижается коррозионная стойкость в водных растворах 0,1 н. NaCl и 0,1 н. НС1 и повышается температура начала плавления, а. также заметно ухудшаются технологические свойства, повышается начальная температура пайки и из-за снижения концентрации жидкой эвтектической фазы в припое при температуре пайки не образуется по всему паяемому периметру равномерная галтель на вертикальной поверхности. Поэтому дальнейшее повышение содержания кобальта, индия, меди и германия в припое не целесообразно.

Именно такой оптимально выбранный состав компонентов припоя позволяет обеспечить возможность технологического процесса пайки вертикальных швов в широком интервале температур и пожаровзрывобезопасность проведения процесса низкотемпературной пайки на объектах и сооружениях, находящихся под рабочим давлением взрывоопасной среды, преимущественно углеводородной. При этом, как видно из таблицы, в 3,3 раза повышается коррозионная стойкость ъ водном растворе 0,1 н. NaCl и в 1,5 раза повышается коррозионная стойкость в водном растворе 0,1 н. HCl и механическая прочность по сравнению с прототипом.

Введенный в состав припоя кобальт позволяет заметно расширить интервал затвердевания припоя (113-350 С), „что обеспечивает твердожидкое состояние заявляемого припоя в момент пайки. Это в свою очередь позволяет осуществлять формирование паяного шва (галтели) в процессе пайки на вертикальных и других криволинейных поверхностях, отличных от горизонтальных.

Качественная пайка на вертикальных поверхностях может осуществляться в температурном интервале от 120 до 300°С. Нижний предел 120°C обусловлен тем, что при этой температуре имеется достаточное количество жидкой фазы для смачивания паяемой поверхности, а верхний предел 300°С обусловлен тем, что припой при тем51

пературе выше 300°С на воздухе начинает заметно окисляться.

Однако для проведения ремонтных работ, основанных на низкотемпературной пайке нефтегазопромыслового оборудования, нефтегазопроводов и других металлических сооружений, предназначенных для хранения и транспортировки пожаровзрывоопасной среды, преимущественно углеводородной, с целью обеспечения пожаровзрыво- безопасности максимальная температура пайки не должна превышать 150°С. Это условие удовлетворяется при использовании данного припоя, где температура пайки находится в пределах 120-150°С.

79250б

Формула изобретения

Припой для низкотемпературной пайки, содержащий индий, медь, германий, олово, отличающий- с я тем, что, с целью повышения коррозионной стойкости и механической прочности паяного соединения, обеспечения процесса пайки вертикальных швов, он дополнительно содержит кобальт при следующем соотношении компонентов, мас.%:

Индий34-35

Медь11-12

Германий0,8-1,0

Кобальт5-6

ОловоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ НЕФТЕГАЗОПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 1994 |

|

RU2070496C1 |

| Припой для пайки нефтегазопромыслового оборудования | 1988 |

|

SU1606294A1 |

| Припой для запайки трещин | 1984 |

|

SU1248748A1 |

| ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2002 |

|

RU2219030C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2596535C2 |

| Припой для пайки вакуумных систем | 1987 |

|

SU1512741A1 |

| НИЗКОТЕМПЕРАТУРНЫЙ ПРИПОЙ | 1984 |

|

SU1139038A1 |

| Припой для пайки изделий электронной техники | 1986 |

|

SU1505729A1 |

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1996 |

|

RU2100164C1 |

| СПЛАВ ДЛЯ ПАЙКИ НА ОСНОВЕ ЦИРКОНИЯ | 2003 |

|

RU2252848C1 |

Изобретение относится к пайке, в частности к составу припоя, и может быть использовано при проведении ремонтных работ нефтегазопромыслового и нефтегазоперерабатывающего оборудования, нефтегазопроводов и других металлических сооружений, предназначенных для хранения и транспорта пожаровзрывоопасной среды, преимущественно углеводородной. Целью изобретения является повышение коррозионной стойкости и механической прочности паяного соединения и обеспечение процесса пайки вертикальных швов. Припой имеет следующий состав, мас.%: индий 34-35

медь 11-12

германий 0,8-1,0

кобальт 5-6

олово остальное. Температура полного расплавления припоя 120-300°С, пайки 120-150°С. Выплавка припоя производилась в среде аргона при 1400°С и одновременной загрузке всех компонентов в тигель. Пайка производилась с флюсом на основе хлористых солей (например, хлористого цинка). Прочность паяного соединения ΣB 5,8 КгС/MM2

ТВЕРдОСТь НВ 19кг/мм2. Температурный интервал, обеспечивающий пайку вертикальных швов, составляет 120-300°С. Коррозионная стойкость в растворе 0,1 н. NACL составляет 0,03 мм/год, в растворе 0,1 н. HCL 0,19 мм/год. 1 табл.

| Припой для высокотемпературной пайки | 1982 |

|

SU1043936A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-05-12—Подача