PaOs

ношении HijOg твердой фазы тита 9,1:19, и смесь подают на разложение 92% серной кислотой, пред варительно разбавленной раствором разбавления: 228,6 г промывных вод после промывки фосфогипса водой (9,4% и 113,3 г первого фильтрата (20,9% PijOs) Процесс разложения ведут в течение 2 ч при 70-75 С, ,5-1 и со-ю держанием избыточной серной кислоты 20-30 г/л , Пульпу после окончания процесса (560 г) фильтруют; первый фильтрат (20,9% PijOs) в количестве 293,4 г разделяют на две части : 15 180,1 г возвращают на разложение новых порций апатита (50 г), а 113,3 г вместе с 228,6 г промывных вод от промывки фосфогипса (расход воды 190 г) направляют на разбавление 92% серной 20 кислоты, Фосфогипс высушивают при и анализируют на содержание PeOjSotuj, . Всего проведено после выхода на режим пять циклов,

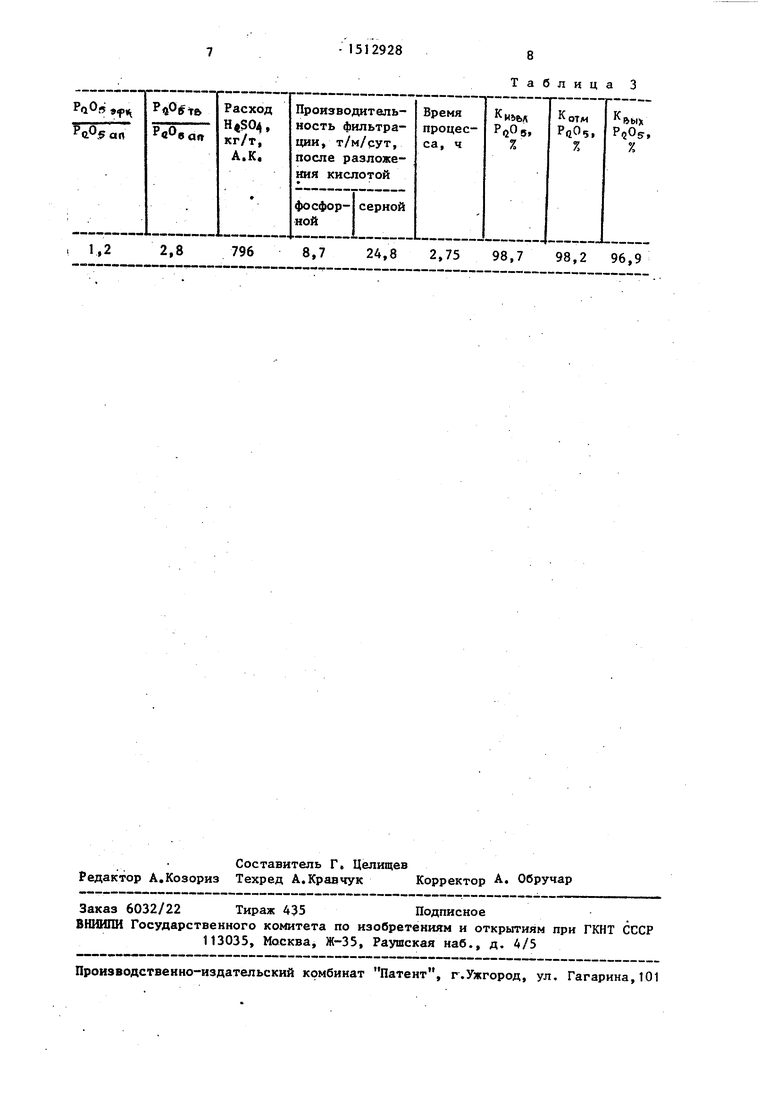

В табл. 1 приведены результаты экс-25 периментов

. Известным способом все количество сырья (фосфорит Каратау) обрабатывают всей, .оборотной фосфорной кислотой в течение 1 мин при массовом соотноше- 30 НИИ в кислоте и сырье, равном (2,16-.,28) : 1 , и отделяют фосфорную кислоту в виде пенного продукта. Концентрация продукта 20-21% . Твердый остаток в вида пульпы обрабатыва- з ют всем необходимым количеством серной кислоты в течение 6 ч в присутствии оборотного промывного фильтрата.. Реакционнзпо смесь фильтруют с получением осадка дигидрата сульфата кальцияд и раствора фосфорной кислоты, который используют в качестве оборотного. Осадок промывают, а фильтрат направляют на обработку серной кислотой в качестве оборотного промывного фильтрата. 45 Коэффициенты разложения отмывки и выхода P.flO равны 97,98 и 95% соответственно,

В табл.2 приведены данные о влиянии массового отношения в оборотной фосфорной кислоте (PijOgjcp) .к PCОБ в апатитовом концентрате (РцОа.оп) на показатели процесса.

Кроме того, при массовом со отноше- нии P(iOs3(P,j05an) выше 1,9 время процесса возрастает, а выход продукта снижается, так как количество сырья, подаваемого на смешение с твердым остатком, возрастает. Процесс аналоги15129284

апа- чей обычному дигидратному процессу. При снижении массового отношения Рс05эфл() ниже 1,2 на первой стадии получают вязкую пульпу, которая в основном вся поступает на обра- батку серной кислотой

Показатели также ухудшаются, так как и в этом случае процесс напоминает обычный дигидратный.

П р и м е р 2 (опыты проводят в полунепрерывных условиях), 100 г сухого апатита (39,4% PijOg) разделяют на две части: 75 г разлагают 200,1 г фосфорной кислоты (18,2% P/jOe) при соотношении PtOja : Pj}05ott 36,45: :29,,2. Время процесса составляет 45 мин, температура . Полученную пульпу в количестве 265,1 г (10 г удаляются с газовой фазой) переводят на фильтрацию. 131,1 г ЭФК, содержащей 29,1% PijOg (38,2 г ) выводят в качестве товарного продукта, а твердую фазу в количестве 134 г (67 г сухого), содержащую 27,8 г смешивают с остальным количеством апатита (25 г) при соотношении : ,8:9,,8 и смесь подают на разложение 92%-ной серной кисло™ той, предварительно разбавленной ргс- твором разбавления : 228,6 г промывных вод после промывки фосфогипса водой, содержащей 9,4% и93,3 г первого фильтрата (18,2% ). Процесс разложения ведут в течение 2 ч при 70-75« С Ж : Т 2,5-1 и содержании избыточной серной кислоты 20- 30 г/л. Пульпу после окончания процесса (560 г) фильтруют; первый фильтрат (18,2% PeOg) в количестве 293,4 г разделяют на две части : 200,1 г возвращают на разложение новых порций апатита (75 г), а 93,3 г вместе с 228,6 г промывных вод от промывки фосфогипса (расход воды 190 г) раправляют на разбавление 92%-ной серной кислоты. Фосфогипс вы- 17.0° С и анализируют на

oOgB/p. Всего

проводят после выхода на режим пять циклов.

50

сушивают при

содержание Р Одобш, .

В табл.З приведены результаты экспериментов.

Как следует из данных табл. 2 и 3, предлагаемый способ позволяет в сравнении с известным сократить длительность процесса до 2,75 ч при повьш1е- нии выхода P, из 1,9-2,1%. При этом

П р и м е р 2 (опыты пров полунепрерывных условиях), 1 хого апатита (39,4% PijOg) ра на две части: 75 г разлагают фосфорной кислоты (18,2% P/jO соотношении PtOja : Pj}05ott :29,,2. Время процесса с ет 45 мин, температура . ную пульпу в количестве 265, удаляются с газовой фазой) п на фильтрацию. 131,1 г ЭФК, щей 29,1% PijOg (38,2 г ) в качестве товарного продукт твердую фазу в количестве 13 сухого), содержащую 27,8 г смешивают с остальным количе апатита (25 г) при соотношен : ,8:9,,8 и сме на разложение 92%-ной серной той, предварительно разбавле твором разбавления : 228,6 г ных вод после промывки фосфо водой, содержащей 9,4% первого фильтрата (18,2% PQ цесс разложения ведут в тече при 70-75« С Ж : Т 2,5-1 и с нии избыточной серной кисло 30 г/л. Пульпу после окончан цесса (560 г) фильтруют; пер трат (18,2% PeOg) в количест 293,4 г разделяют на две час 200,1 г возвращают на разлож вых порций апатита (75 г), а вместе с 228,6 г промывных в промывки фосфогипса (расход 190 г) раправляют на разбавл 92%-ной серной кислоты. Фосф 17.0° С и анализи

oOgB/p.

сушивают при

содержание Р Одобш, .

В табл.З приведены результаты экспериментов.

Как следует из данных табл. 2 и 3, предлагаемый способ позволяет в сравнении с известным сократить длительность процесса до 2,75 ч при повьш1е- нии выхода P, из 1,9-2,1%. При этом

также сокращается расход серной кислоты на разложение.

Формула изобретения

Способ получения фосфорной кислоты из апатитового концентрата, содержащего 39,4% PfiOgt включающий обработку его оборотной фосфорной КИСЛО- Q той с последующим отделением продукта, обработку твердого остатка серной кислотой в присутствии оборотного промывного фильтрата с образованием пуль- |пы, ее разделение фильтрацией на oca-j5 док сульфата кальция и раствор фосфорной кислоты, который направляют на

286

обработку сырья в качестве оборотной фосфорной кислоты, промывку осадка с последуюпгим отделением фильтрата, ко- торьш направляют на обработку серной кислотой в качестве оборотного, отличающийся тем, что, с целью сокращения времени процесса и повышения выхода продукта, на обработку оборотной фосфорной кислотой подают апатитовый концентрат в количестве, обеспечивающем массовое соотношение в кислоте и концентрате, равное (,2-1,9):1, образовавшуюся пульпу фильтруют, твердьй остаток смешивают с остальной частью концентрата и оборотной фосфорной кислотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммофоса | 1983 |

|

SU1113372A1 |

| Способ получения сложного удобрения | 1981 |

|

SU1011618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2373143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673508A1 |

| Способ получения фосфорной кислоты и дигидрата сульфата кальция | 1978 |

|

SU713828A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368566C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1973 |

|

SU379552A1 |

| Способ получения фосфорной кислоты | 1979 |

|

SU872454A1 |

Изобретение относится к способу получения фосфорной кислоты, используемой в производстве удобрений и кормовых добавок. Целью изобретения является сокращение времени процесса и повышение выхода продукта. Фосфорную кислоту получают обработкой части апатитового концентрата, содержащего 39,4% P2O5, оборотной фосфорной кислотой при массовом соотношении P2O5 в кислоте и концентрате, равном (1,2-1,9):1, фильтрацией образовавшейся пульпы с отделением продукта, смешением твердого остатка с остальной частью апатитового концентрата и обработкой смеси серной, остальной частью оборотной фосфорной кислотами и оборотным промывным фильтратом. Образовавшуюся пульпу разделяют фильтрацией на осадок сульфата кальция и фосфорную кислоту, которую направляют на обработку сырья в качестве оборотной, осадок промывают с образованием фильтрата, который напрвляют на обработку серной кислотой в качестве оборотного. Получают фосфорную кислоту, содержащую 29,105 P2O5. Время процесса 2,75 ч, выход продукта 96,9-97,1%. 3 табл.

1,9

1,0

820

9,8

Таблица I

20,4

2,75 99,0 98,1 97,1

Таблица 2

2,8

796

8,7

Таблица 3

24,8 2,75 98,7 98,2 96,9

| Копылов Б.А | |||

| Технология экстракционной фосфорной кислотыо Л.: Химия, 1972, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ получения фосфорной кислоты | 1985 |

|

SU1288156A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-07—Публикация

1986-03-11—Подача