Изобретение относится к области .синтеза полиамиде., конкретно к получению высоксзязкого полигексамети- ленадипамида (полиамида 66), используемого для переработки методом экструзии в трубы, профили, пленки и т.п.

Цель изобретения - получение поли- гексаметиленадипамида с пониженным содержанием гель-частиц, увеличение производительности и снижение энергоемкости процесса.

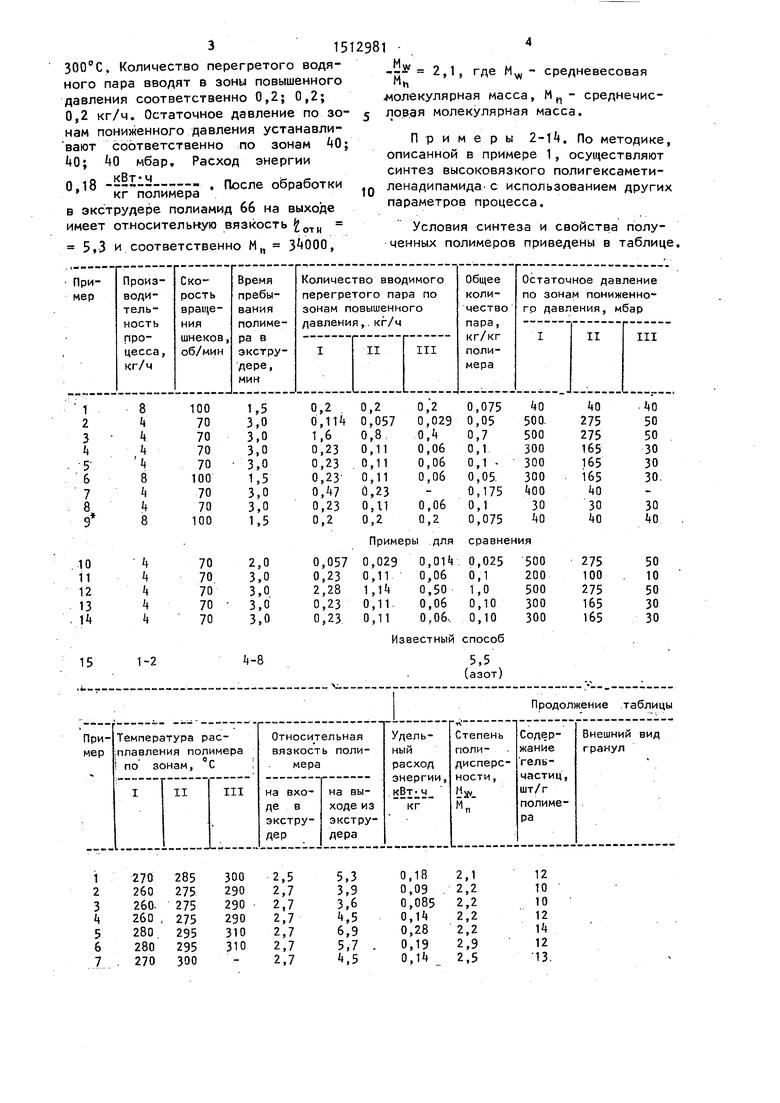

Пример, Расплав полиамида

66 с относительной вязкостью отн

2,5, измеренной в растворе 96%-ной серной кислоты, соответствующей молекулярной массе 17000, непрерывно подают в количестве 8 кг/ч в двухшнековый экструдер ZSK-ЗП с однонаправленными, плотнозацепляющи- мися шнеками диаметром 30 мм с технологической длиной L/D 42, имеющий три зоны повышенного и три зоны пониженного давления, при скорости вращения шнеков 100 об/мин. Температуру расплава полиамида поддерживают соответственно по зонам 270, 285,

. Количество перегретого водяного пара вводят в зоны повышенного давления соответственно 0,2; 0,2; 0,2 кг/ч Остаточное давление по зо- нам пониженного давления устанавли- вают соответственно по зонам kQ; 0; АО мбар Расход энергии

° -Kp- io HMipa ° обработки в экс:труде эе полиамид 66 на выходе имеет относительную вязкость „

5,3 и соответственно М„ ,

-- 2,1, где М - средневесовая h

молекулярная масса, среднечис- ЛОВ5Я молекулярная масса.

Примеры 2-И. По методике, описанной в примере 1, осуществляют синтез высоковязкого полигексамети- ленадипамидаг с использованием других параметров процесса.

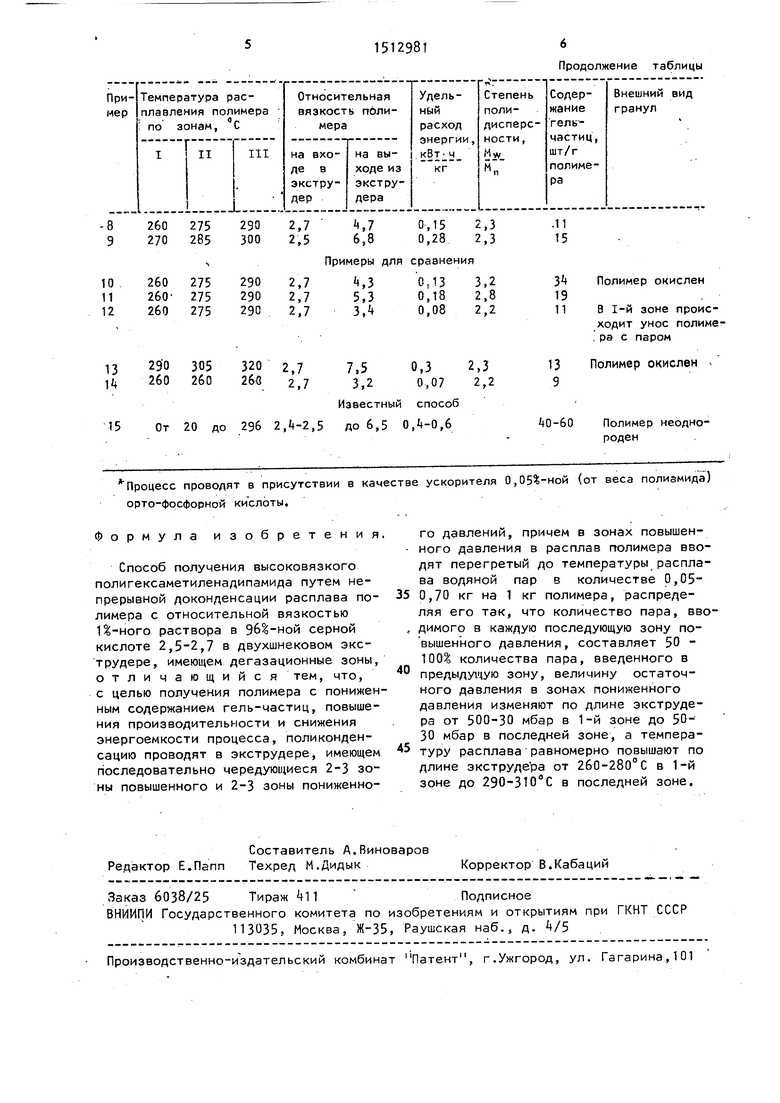

Условия синтеза и свойства полученных полимеров приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ ИЗ РАСПЛАВА ПОЛИКАПРОАМИДА | 1988 |

|

SU1633798A1 |

| ПОЛИАМИДЫ ИЗ МЕТА-КСИЛИЛЕНДИАМИНА И АДИПИНОВОЙ КИСЛОТЫ С СОДЕРЖАНИЕМ КОНЦЕВЫХ АМИНОГРУПП МЕНЬШЕ ЧЕМ 15 ммоль/кг | 2006 |

|

RU2418009C2 |

| СПОСОБ КОМПАУНДИРОВАНИЯ ПОЛИМЕРОВ | 2007 |

|

RU2440385C2 |

| ПРОДУКТЫ, ОСОБЕННО ФОРМУЮЩИЕСЯ МАТЕРИАЛЫ ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЕГМЕНТЫ ТРИАЗИНА, СПОСОБ ИХ ПРОИЗВОДСТВА И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2321602C2 |

| СПОСОБ ДЕГАЗАЦИИ И ГАЗАЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2120856C1 |

| Способ получения оксиметиленсополи-МЕРНыХ фОРМОВОчНыХ MACC | 1979 |

|

SU852177A3 |

| СВЕРХЧИСТЫЕ ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СОБСТВЕННОЙ ОКРАСКОЙ И ВЫСОКОЙ ТЕРМОСТАБИЛЬНОСТЬЮ, УСТРОЙСТВО И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2566822C2 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| ТЕРМОСТАБИЛИЗИРОВАННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067598C1 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2010 |

|

RU2543201C2 |

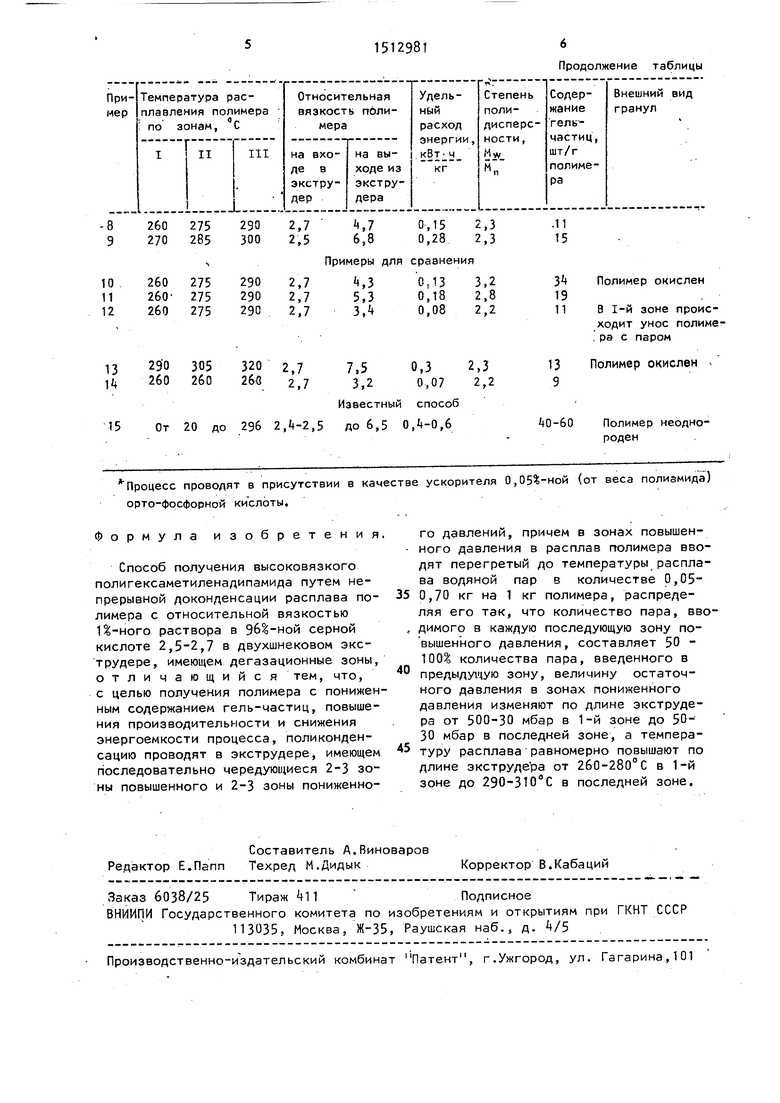

Изобретение относится к способам получения высоковязких полиамидов, в частности полигексаметиленадипамида, пригодного для переработки методом экструзии в трубы, пленки и т.д. Изобретение позволяет снизить содержание гель-частиц, увеличить производительность и снизить энергоемкость процесса за счет того, что процесс доконденсации расплава проводят в экструдере, имеющем последовательно чередующиеся 2-3 зоны повышенного давления и 2-3 зоны пониженного давления. При этом в зонах повышенного давления в расплав полимера вводят перегретый до температуры расплава водяной пар в количестве 0,05-0,7 кг на 1 кг полимера, распределяя его таким образом, что количество пара, вводимого в каждую последующую зону повышенного давления, составляет 50-100% количества пара, введенного в предыдущую зону. Величину остаточного давления в зонах пониженного давления изменяют по длине экструдера от 500-30 мбар в 1-й зоне до 50-30 мбар в последней зоне, а температуру расплава равномерно повышают по длине экструдера от 260-280°С в 1-й зоне до 290-310°С в последней зоне. 1 табл.

Продолжение .таблицы

12 10 10 12 И 12 13.

Примеры для сравнения

260 275 260 275 260 275

290 290 290

2,7 2,7 2,7

Процесс проводят в присутствии в качестве ускорителя 0,05%-ной (от веса полиамида) орто-фосфорной кислоты.

Формула изобретения

Способ получения высоковязкого полигексаметиленадипамида путем непрерывной доконденсации расплава полимера с относительной вязкостью 1%-ного раствора в серной кислоте 2,5-2,7 в двухшнековом экс- трудере, имеющем дегазационные зоны, отличающийся тем, что, с целью получения полимера с пониженным содержанием гель-частиц, повышения производительности и снижения энергоемкости процесса, поликонденсацию проводят в экструдере, имеющем последовательно чередующиеся 2-3 зоны повышенного и 2-3 зоны пониженноПродолжение таблицы

0,13 0,18 0,08

3,2 2,8 2,2

З 19 п

Полимер окислен

В 1-й зоне происходит унос полиме- .ра с пэром

го давлений, причем в зонах повышен- - ного давления в расплав полимера вводят перегретый до температуры расплава водяной пар в количестве 0,05- 35 0,70 кг на 1 кг полимера, распределяя его так, что количество пара, вво , димого в каждую последующую зону повышенного давления, составляет 50 - 100% количества пара, введенного в предыду1чую зону, величину остаточного давления в зонах пониженного давления изменяют по длине экструде- ра от 500-30 мбар в 1-й зоне до 50- 30 мбар в последней зоне, а температуру расплава равномерно повышают по длине экструде ра от 260-280° С в 1-й зоне до 290-310 С в последней зоне.

40

45

| Патент США V 3040005, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1989-10-07—Публикация

1985-07-31—Подача