Предложенное изобретение относится к полиамидам из мета-ксилилендиамина и адипиновой кислоты с содержанием концевых аминогрупп меньше, чем 15 ммоль/кг, а также к способу их получения.

Из патента США US 2998463 известен способ подавления распада концевых аминогрупп путем образования ксилилентриамина. Уменьшение распада концевых аминогрупп достигают путем непрерывного процесса с двухстадийным профилем температура/давление в водном солевом растворе. В исходной смеси применяют более незначительный избыток (0,6% мас.) адипиновой кислоты. Стабильность полученных таким образом поли-(м-ксилиленадипамидов) в расплаве или во время твердофазных конденсаций недостаточно высока.

В международной заявке WO-A 00/22043 описывают получение низкомолекулярного поли-(м-ксилиленадипамида) с избытком концевых кислотных групп в качестве компонентов смеси для полиэтилентерефталатов. Получение поли-(м-ксилиленадипамида) проводят периодическим процессом без давления, который не подходит для промышленного производства. Кроме того, поли-(м-ксилиленадипамид) обладает очень высоким содержанием остаточных мономеров к адипиновой кислоте.

Из патента США US 6303741 известна твердофазная конденсация поли-(м-ксилиленадипамидов) в процессе расплава. Избыток концевых кислотных групп после полимеризации в расплаве определяют следующим образом: 8 ≤ CEG-AEG ≤ 82; для относительной вязкости служит 1,83 ≤ RV ≤ 2,28 (после полимеризации в расплаве).

В японских заявках на патент JP-A 2003/165838 и JP-A 2003/252986 описывают двухстадийный процесс получения полимеров, базирующийся на исходной смеси из мономеров и менее чем 20% мас. воды. Получают поли-(м-ксилиленадипамиды) со следующим соотношением концевых групп: CEG/AEG ≥1,2. Окончательное соотношение концевых групп регулируют в конце процесса путем добавления регулятора, более точно говоря ангидридов кислоты. Относительная вязкость составляет 1,8 ≤ RV ≤ 3,6.

Поэтому в основе предложенного изобретения стоит задача устранить названные недостатки.

Таким образом, найдены новые и улучшенные полиамиды из мета-ксилилендиамина и адипиновой кислоты с содержанием концевых аминогрупп менее чем 15 ммоль/кг. Кроме того, найден способ получения этих полиамидов из мета-ксилилендиамина и адипиновой кислоты, который отличается тем, что солевые растворы адипиновой кислоты и м-ксилилендиамина подвергают взаимодействию при температурах от 80 до 300°С и давлении от 1 до 20 бар при отгонке воды.

Предложенные согласно изобретению составы полиамидов отличаются

a) низким содержанием триамина (< 0,30% мас., предпочтительно < 0,15% мас.),

b) способом получения, оптимизированным минимальными содержаниями триамина (непрерывным или периодическим), который базируется на от 50 до 70% мас. водного солевого раствора и является промышленным способом,

c) минимальным содержанием концевых аминогрупп (AEG < 15) и относительной вязкостью в области от 1,55 до 2,0,

d) высокой стабильностью расплава (η60мин/η5мин < 1,5, η60мин = вязкость расплава через 60 минут при температуре 280°С в реометре, η5мин = вязкость расплава через 60 минут при температуре 280°С в реометре) и высокой стабильностью во время твердофазных конденсаций (ΔRV< 0,4 через 14 часов при температуре 230°С),

e) высокой способностью к диспергированию в полиэтилентерефталатах. Способность к диспергированию полиамидов в матрице полиэтилентерефталатов отражается непосредственно на помутнении (мутности) сосудов или пленок, полученных из смесей ПЭТ/полиамида. Чем тоньше диспергирован полиамид, тем ниже мутность. Таким образом, например, однослойные бутылки из смесей предложенных согласно изобретению полиамидов и полиэтилентерефталатов, которые модифицированы изофталевой кислотой и солями щелочных металлов сульфоизофталевой кислоты, показывают неожиданно низкие значения мутности.

Предложенный согласно изобретению способ можно проводить как следует ниже:

Можно превращать солевые растворы, предпочтительно водные, адипиновой кислоты и м-ксилилендиамина [1,3-бис-(аминометил)-бензол] периодически или предпочтительно непрерывно при температурах от 80 до 300°С, предпочтительно от 100 до 280°С, особенно предпочтительно от 120 до 270°С и давлении от 1 до 20 бар, предпочтительно от 1,5 до 10 бар, особенно предпочтительно от 2 до 7 бар, в частности от 3 до 6 бар в сосуде высокого давления при отгонки воды.

При проведении процесса периодически взаимодействие, как правило, происходит на одной или нескольких, точнее от 1 до 6, предпочтительно от 2 до 4, особенно предпочтительно 2 или 3, в частности 2 стадиях, осуществляемых под давлением.

При осуществлении процесса на одной стадии под давлением смесь адипиновой кислоты и м-ксилилендиамина можно концентрировать при температуре от 80 до 300°С, предпочтительно от 150 до 280°С путем отгонки воды от 80 до 100% мас., предпочтительно от 90 до 100% мас., особенно предпочтительно от 95 до 100% мас.

Осуществления процесса двумя стадиями давления может происходить таким образом, что на первой стадии давления, которую проводят, как правило, при давлении от 1 до 3 бар, и смесь адипиновой кислоты и м-ксилилендиамина концентрируют при температуре от 80 до 150°С, предпочтительно от 100 до 140°С путем отгонки воды до от 80 до 98% мас., предпочтительно от 85 до 96% мас., особенно предпочтительно от 90 до 95% мас. На второй стадии давления, которую проводят, как правило, при давлении от 1 до 3 бар, можно концентрировать при температуре от 120 до 300°С, предпочтительно от 150 до 280°С и давлении от 3,5 до 10 бар, предпочтительно от 4 до 6 бар путем отгонки воды до от 95 до 100% мас., предпочтительно от 98 до 100% мас., особенно предпочтительно от 99 до 100% мас.

Особенно предпочтительный вариант осуществления периодического взаимодействия состоит в том, что в перемешиваемом стальном автоклаве работают под давлением от 2 до 10 бар, предпочтительно от 3 до 8 бар и особенно предпочтительно от 4 до 6 бар. При этом используют двухстадийный профиль давления. Смесь вначале нагревают до внутренней температуры 120°С и при давлении 2 бар отгоняют такое большое количество воды, что образуется смесь около 90% мас. При этом внутреннюю температуру повышают от 155 до 165°С. Затем смесь нагревают при целевом давлении, при этом особенно предпочтительным является 4 бар. Температуру повышают при давлении 4 бар от 170 до 180°С. При давлении 4 бар остаточную воду отгоняют, при этом температуру повышают от 245 до 250°С. Затем в котле понижают давление до атмосферного. В случае относительной вязкости, которая необходима для последующего гранулирования, являющейся еще недостаточной, добавляют время дополнительной конденсации в расплаве при азотном промывании при температуре от 245 до 265°С с переменной продолжительностью от 5 до 30 минут. В заключении дополнительной конденсации полиамид выпускают через водяную баню и штранг гранулируют. Внутреннюю температуру 265°С во время всего процесса конденсации не повышают. Вследствие используемого, точного профиля температура/давление потеря мета-ксилилендиамина во время процесса полимеризации находится ниже 0,15% мас. Поэтому нет необходимости в уже описанной в японских заявках на патент JP-A 2003/165838 и JP-A 2003/252986 коррекции соотношения концевых групп в конечной фазе процесса путем добавления регуляторов. Относительная вязкость предложенных согласно изобретению полиамидных составов, измеряемая в виде 1%-го раствора (1 г/100 мл) в 96% мас. H2SO4 при температуре 23°С, находится в области от 1,45 до 1,70.

При предпочтительном непрерывном процессе взаимодействие можно проводить таким образом, что солевые растворы адипиновой кислоты и м-ксилилендиамина нагревают при температуре от 210 до 330°С, предпочтительно от 250 до 300°С, особенно предпочтительно от 260 до 280°С, затем предпочтительно форполимер периодически, предпочтительно непрерывно отделяют от эдукта и воды (здесь называют пар), отделенный метаксилилендиамин, при необходимости, или предпочтительно, как правило, количественно возвращают в процесс. Затем форполимер можно поликонденсировать при давлении от 1 до 20 бар, предпочтительно от 1,5 до 15 бар, особенно предпочтительно от 2 до 10 бар, в частности от 4 до 6 бар и температуре от 230 до 330°С, предпочтительно от 250 до 300°С, особенно предпочтительно от 260 до 280°С.

Особенный вариант осуществления состоит в том, что солевой раствор нагревают при давлении от 2 до 10 бар, предпочтительно от 4 до 6 бар в пределах времени обработки 60 секунд, при этом у выхода из зоны выпаривания степень взаимодействия составляет, по меньшей мере, 95% и содержание воды форполимеров максимум 7% мас. Это достигают вследствие того, что солевой раствор пропускают по частям через зону выпаривания, выполненную в форме трубы или в форме щели или в форме трубы, заполненную наполнителями, в которой вследствие нагревания и выпаривания воды образуется уже двухфазный поток и при этом уже большая часть растворителя вводится в газовую фазу. Благодаря данному короткому времени обработки, как правило, в значительной мере подавляют образование триаминов. Применяемые водные растворы имеют, как правило, содержание мономеров от 30 до 70% мас., в частности, от 45 до 65% мас.

В особенно предпочтительном варианте осуществления водный солевой раствор предпочтительно с температурой от 50 до 100°С можно подавать периодически, предпочтительно непрерывно в зону выпаривания, где водный солевой раствор можно нагревать под давлением от 2 до 10, предпочтительно от 4 до 6 бар при температуре от 250 до 300°С, предпочтительно от 260 до 280°С. Зона выпаривания состоит из одной или нескольких, с трубой (трубами), заполненными кольцеобразными наполнителями, с соотношением д/д от 100:1 до 200:1, предпочтительно от 120:1 до 180, особенно предпочтительно от 140:1 до 160:1, которые работают с пропускной способностью от 1 до 10 кг полимера в час и трубу, предпочтительно от 3 до 7 кг полимера в час и трубу, особенно предпочтительно от 4 до 6 кг полимера в час и трубу. Предпочтительно трубы работают с непродолжительным временем обработки. Степень превращения у выхода из зоны выпаривания составляет, как правило, от 80 до 100%, предпочтительно от 90 до 99,5%, особенно предпочтительно от 95 до 99%, в частности от 96 до 98%, и содержание воды находится, как правило, в области от 0,01 до 10% мас., предпочтительно от 0,1 до 5% мас., особенно предпочтительно от 1 до 3% мас., в зависимости от установленного давления. Зону выпаривания предпочтительно образуют в виде связки труб. Особенно оказывается пригодной связка труб, в которой поперечный разрез труб образован периодически повременно в форме трубы и в форме щели. Кроме того, оказывается предпочтительно, что смесь из форполимеров и пара перед разделением фаз непосредственно после зоны выпаривания проводят через зону обмена веществ в форме трубы, которая снабжена внутренними устройствами. При этом соблюдают условия температуры и давления, применяемые в зоне выпаривания. Внутренние устройства, например наполнители, такие как кольца Рашига, металлические кольца или в частности наполнители из проволочной сетки, являются причиной больших поверхностей. Вследствие этого фазы, то есть форполимер и пар, тщательно перемешиваются. Это способствует тому, что количество мета-ксилилендиамина, высвобождаемое с водяным паром, значительно сокращается.

Выведенную из зоны выпаривания или зоны обмена веществ двухфазную смесь из пара и форполимера разделяют. Разделение, как правило, происходит даже на основе физических свойств в сосуде, при этом нижнюю часть сосуда предпочтительно формируют в виде зоны полимеризации. Высвобожденный вторичный пар состоит в основном из водяного пара и следов мета-ксилилендиамина, который высвобождается при выпаривании воды. При этом, как правило, образуется только исключительно незначительное количество мета-ксилилендиамина в газовой фазе (< 0,1% мас., в расчете на расход полимера). Данный вторичный пар можно проводить в колонну и ректифицировать, чтобы вернуть мета-ксилилендиамин. Подходящими колоннами являются, например, насадочные колонны, тарельчатые колпачковые колонны или колонны с сетчатыми тарелками, имеющие от 5 до 15 теоретических тарелок. Целесообразно, чтобы колонны работали при идентичных условиях давления, таких как зона выпаривания. Предпочтительно ректифицированный мета-ксилилендиамин можно добавлять в следующую зону полимеризации.

Полученный форполимер, который соответственно его степени превращения в основном состоит из низкомолекулярного полиамида и, при необходимости, остаточных количеств не превращенных солей, и, как правило, имеет относительную вязкость (измеренную в виде раствора с концентрацией 1 г на 100 г растворителя в 96%-й серной кислоте) меньше равно 1,2, проводят в зону полимеризации. В зоне полимеризации образующиеся расплавы можно полимеризовать, как правило, при температуре от 245 до 285°С, в частности от 255 до 275°С, и при давлении от 2 до 10 бар, в частности от 4 до 6 бар.

Предпочтительно после предпочтительного режима работы полученный таким образом расплавленный полиамид проводят через зону выгрузки при одновременном удалении остаточной воды, присутствующей в расплаве. Подходящими зонами выгрузки являются, например, экструдер с системой дегазации. Расплавы, освобожденные таким образом от воды, можно затем обрабатывать известными способами, например путем подводного шарового гранулирования, подводного штрангового гранулирования или штрангового гранулирования. Полученный гранулят можно подвергнуть экстрагированию и это может происходить как непрерывно, так и периодически. В качестве экстрагирующего средства пригодны в том числе, вода, алканолы, имеющие от 1 до 8 атомов углерода, такие как этанол и метанол, предпочтительно вода. Экстрагированный полиамид на следующей стадии можно подвергать твердофазной конденсации. Это можно проводить как в вакууме, так и под инертным газом, как азот или аргон, предпочтительно азот. При этом температуру можно варьировать в широких областях, она находится как правило между от 120 до 230°С, предпочтительно между от 130 до 210°С и особенно предпочтительно между от 140 до 190°С.После предпочтительного режима работы полиамид можно гранулировать при помощи подводного шарового гранулирования.

Относительная вязкость предложенных согласно изобретению полиамидов, измеренная в 1% растворе (1 г/100 мл) в 96% мас. серной кислоты при температуре 25°С, после извлечения с места выгрузки экструдера находится в области от 1,45 до 1,55.

Для установления относительных конечных вязкостей полученный гранулят наконец в твердой фазе периодически предпочтительно в Taumlern или непрерывно предпочтительно в башнях для термообработки можно установить на относительную вязкость от 1,55 до 2,0 при температурах между 140 и 160°С. Предложенные согласно изобретению составы полиамидов имеют после процесса получения относительные вязкости в области 1,55 и 2,0, предпочтительно от 1,60 до 1,9 и особенно предпочтительно от 1,65 до 1,75. После термостатирования значение остаточной влажности в грануляте находится, как правило, ниже 250 частей на 1 млн.

Молярное соотношение адипиновой кислоты к мета-ксилилендиамину, которое можно варьировать, находится, как правило, при от 1,5:1 до 1,001:1, предпочтительно при от 1,2:1 до 1,005:1, особенно предпочтительно при от 1,1:1 до 1,007:1, в частности при от 1,05:1 до 1,01:1.

Содержание остаточных мономеров в адипиновой кислоте в предложенных согласно изобретению не экстрагированных полиамидах составляет до 600 частей на млн. Принимая во внимание возможное применение в упаковках продуктов питания полиамидный гранулят можно подвергнуть экстрагированию. Вследствие этого содержание остаточных мономеров эффективно снижается.

Содержание остаточных мономеров в адипиновой кислоте в полиамиде составляет после экстрагирования, как правило, до 500 частей на 1 млн, например от 1 до 400 частей на 1 млн, предпочтительно от 1 до 200 частей на млн, особенно предпочтительно между от 1 до 150 частей на 1 млн. Содержание остаточных мономеров в мета-ксилилендиамине находится, как правило, ниже 10 млн.

В качестве полиамидов пригодны, как правило, все полиамиды, построенные из от 50 до 100% мас., предпочтительно от 70 до 100% мас., особенно предпочтительно от 85 до 100% мас. элементов из мета-ксилилендиамина и адипиновой кислоты, а также от 0 до 50% мас., предпочтительно от 0 до 30% мас., особенно предпочтительно от 0 до 15% мас. соответствующих других элементов полиамидов и/или, при необходимости, регуляторов роста цепей и/или, при необходимости стабилизаторов.

В качестве сомономеров мета-ксилилендиамина пригодны, например, алифатические, ароматические или арилалифатические диамины, как этилендиамин, бутилендиамин, пентаметилендиамин, гексаметилендиамин, циклогександиамин, октаметилендиамин, бис-(4,4-аминоциклогексил)метан, бис-(4,4-амино-3,3-метилциклогексил)метан, бис-(амино)циклогексан, пара-фенилендиамин, орто-ксилилендиамин и пара-ксилилендиамин.

В качестве сомономеров адипиновой кислоты пригодны, например, алифатические, ароматические или арилалифатические дикарбоновые кислоты, как терефталевая кислота, сульфоизофталевая кислота и их соли, нафталин-2,6-дикарбоновая кислота, циклогександикарбоновая кислота, янтарная кислота, глутаровая кислота, азелаиновая кислота и себациновая кислота.

В качестве регуляторов роста цепей пригодны, например, монофункциональные регуляторы, как соединения триацетондиаминов (см. международную заявку WO-A 95/28443), монокарбоновые кислоты, как уксусная кислота, пропионовая кислота и бензойная кислота, а также основания, как (моно) амины, например гексиламин или бензиламин.

Чтобы улучшить свойства предложенных согласно изобретению полиамидов, для модифицирования пригодны все известные присадки, как, например, добавки для получения мелкоячеистого пенопласта, красители, красящие пигменты, средства для улучшения текучести, вещества, поглощающие УФ, матирующие средства, поглотители растворенного в воде кислорода, неорганические или органические или ударопрочные модифицированные наполнители.

В качестве стабилизаторов пригодны известные из литературы (Plastics Additives Handbook, 5th Edition, стр.97-136; 2001) пространственно затрудненные фенолы, соединения фосфора, как, например, фосфиты и гипофосфиты и смеси таких обоих классов стабилизаторов.

Полиамиды содержат, как правило, от 0 до 0,5% мас., предпочтительно от 0,001 до 0,1% мас., особенно предпочтительно от 0,01 до 0,05% мас. стабилизаторов.

В предпочтительной форме предложенные согласно изобретению составы полиамидов содержат от 0 до 0,05% мас., особенно предпочтительно от О до 0,03% мас. гипофосфита.

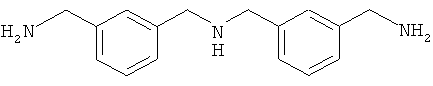

В особенно предпочтительном варианте осуществления содержание вторичного триамина в полиамиде находится при меньше равно 0,3% мас., предпочтительно меньше равно 0,15% мас. такое содержание можно определить, например, косвенно через так называемое «содержание триамина» [содержание (ксилилентриамина) → смотри следующую структурную формулу] (смотри примеры)

Незначительные значения концевых аминогрупп можно регулировать путем стехиометрии обоих мономеров при получении исходного раствора.

При этом в предложенных согласно изобретению составах полиамидов избытки адипиновой кислоты могут быть в области от 60 ммоль/кг до 150 ммоль/кг, предпочтительно от 70 ммоль/кг до 130 ммоль/кг, особенно предпочтительно от 80 ммоль/кг до 110 ммоль/кг.

Предложенные согласно изобретению полиамиды из мета-ксилилендиамина и адипиновой кислоты подходят для получения или в качестве исходного материала, в частности в соединении со сложными полиэфирами, для получения формованных изделий, труб, профилей, заготовок, емкостей, оболочек, волокон, пленок, бутылок и пен всех видов, например, путем экстрагирования, литьевого формования, каландрования, раздувания полых изделий, прессования, спекания или других обычных способов переработки термопластов.

Подходящими сложными полиэфирами являются, например, полибутилентерефталаты, полиэтиленнафталаты, политриметилентерефталат и полиэтилентерефталат, а также соответствующие сложные сополиэфиры.

Следующим свойством предложенных согласно изобретению составов полиамидов является неожиданно хорошая диспергируемость в полиэтилентерефталатной матрице. Особенно хорошие результаты можно получить при использовании полиэтилентерефталатов, которые модифицированы изофталевой кислотой и солями щелочных металлов сульфоизофталевой кислоты.

Предпочтительное применение предложенных согласно изобретению полиамидов находится в получении смешанных смесей с полиэтилентерефталатом, которые модифицированы изофталевой кислотой и солями щелочных металлов сульфоизофталевой кислоты. Особенно они пригодны для получения прозрачных, бесцветных емкостей и литьевых изделий, в частности преформ и бутылок для производства напитков. В данном предпочтительном применении полиэтилентерефталат содержат от 0,01 до 15% мас., предпочтительно от 0,02 до 10% мас., особенно предпочтительно от 0,03 до 7% мас. полиамида.

Общий способ состоит в том, что получают гранулированную смесь из модифицированных полиэтилентерефталатов и предложенных согласно изобретению полиамидов. Данные смеси «перец/соль» можно превращать в формованные изделия и преформы непосредственно на литьевой машине.

Применение предложенных согласно изобретению полиамидов в соединении с полиэтилентерефталатами не ограничено только получением гранулированных смесей. Следующее преимущество предложенных согласно изобретению полиамидов находится в высокой стабильности в отношении молекулярной массы и цвета. Вследствие этого данные составы полиамидов выдерживают процессы последующей переработки по сравнению с полиэтилентерефталатами, образованными без гелей и при этом отличающимися высокой стабильностью в расплаве и в процессах твердофазной конденсации. При этом полиэтилентерефталаты модифицированы изофталевой кислотой и солями щелочных металлов сульфоизофталевой кислоты.

В процессах последующей переработки в расплавах речь особенно идет о процессах экструдирования для получения смешанных гранулятов полиамид/полиэтилентерефталат с диспергированным полиамидом в матрице полиэтилентерефталата.

Предпочтительное применение предложенных согласно изобретению полиамидов в соединении с полиэтилентерефталатами является получение двух или многокомпонентных гранулятов. Данный бикомпонентный гранулят может обладать, например, структурой ядро/оболочка, при этом полиамид образует ядро и полиэтилентерефталат окружает полиамид в виде оболочки. При этом предпочтительно полиэтилентерефталаты модифицированы изофталевой кислотой и солями щелочных металлов сульфоизофталевой кислоты. Бикомпонентные гранулы в дальнейшей переработке можно подвергать твердофазной конденсации (200-240°С, 10-14 часов). При данной термической нагрузке описанные в литературе составы полиамидов образуют гели путем образования ксилилентриамина или показывают сильное нарастание вязкости. Из-за гелей и нарастания вязкости составов полиамидов во время переработки бикомпонентные гранулы из до сих пор известных и применяемых составов полиамидов менее пригодны для дальнейшей переработки до получения прозрачных пленок и емкостей, особенно бутылок.

Составы полиамидов, описанные в данном изобретении, решают данную проблему. На основе высокой стабильности составов полиамидов во время процесса переработки получают бикомпонентные гранулы, из которых получают высокопрозрачные, не содержащие геля бутылки.

Примеры

Концевые группы (AEG = содержание концевых аминогрупп, CEG = содержание концевых кислотных групп)

Вышеназванные концентрации обычно определяют как число концевых групп (в моль или эквиваленте) на массовый элемент полиамида, например полиамид, например, х ммоль концевых групп на 1 кг полиамида.

Определение концевых аминогрупп можно проводить, например, при помощи титрования раствора полиамида в присутствии индикатора. Для этого полиамид растворяют в смеси из фенола и метанол (например, 75% мас. фенола и 25% мас. метанола) при нагревании. Например, смесь можно держать при обратном холодильнике при температуре кипения до тех пор, пока полимер не растворится. Охлажденный раствор смешивают с пригодным индикатором или смесью индикатора (например, метаноловый раствор из бензиловый оранжевый и метиленовый голубой) и титруют с метанолсодержащим раствором перхлорной кислоты в гликоле до изменения цвета. Из потребления перхлорной кислоты рассчитывают концентрацию концевых аминогрупп.

Альтернативно можно проводить титрование без индикатора также потенциометрически с раствором перхлорной кислоты в этиленгликоле, как описывают в международной заявке WO 02/26865 на странице 11.

Определение концевых карбоксильных групп можно проводить, например, также путем титрования раствора полиамида при использовании индикатора. Для этого полиамид в бензиловом спирте (фенилметаноле) растворяют при нагревании, например, до кипения, при этом надевают подъемную трубу и вводят азот. Еще горячий раствор смешивают с подходящим индикатором (например, пропаноловым раствором крезолового красного) и тотчас титруют со спиртовым раствором гидроксида калия (КОН растворен в смеси из метанола, 1-пропанола и 1-гексанола) до изменения цвета. Из потребления КОН рассчитывают концентрацию концевых карбоксильных групп.

Альтернативно можно проводить титрование без индикатора также кондуктометрически с раствором NaOH в бензиловом спирте, как описывают в международной заявке WO 02/26865 на странице 11-12.

Относительная вязкость RV

Относительную вязкость полиамида определяют с образцами 1 г полиамида в 100 мл 96% мас. серной кислоты и измерение с помощью вискозиметра Уббелоде 2 тип 50120 (фирма Schott) согласно DIN EN ISO1628-1.

Внутренняя вязкость IV

Внутреннюю вязкость слегка кристаллических полиэтилентерефталатов определяют со средней молекулярной массой, в которой 0,1 г полимера (измельченного гранулята) растворяют в 25 мл смеси 60/40 из фенола и тетрахлорэтана. Вязкость данного раствора определяют при температуре 30°С с вискозиметром Уббелоде 1В. Внутреннюю вязкость рассчитывают через относительную вязкость с помощью уравнения Billmeyer. Для определения внутренней вязкости высокомолекулярных или высококристаллических полиэтилентерефталатов, которые не растворяются в смеси растворителей 60/40, растворяют 1 г полимера (измельченного гранулята) в 25 г смеси 50/50 из трифторуксусной кислоты и дихлорметана. Вязкость данного раствора определяют при температуре 30°С с вискозиметром Уббелоде ОС. Внутреннюю вязкость рассчитывают с помощью уравнения Billmeyer и регрессионного анализа (относительно смеси 60/40 фенол/тетрахлорэтан). Расчет регрессии звучит:

I.V. (60/40 фенол/тетрахлорэтан) = 0,8229 × IV (50/50 трифторуксусная кислота/дихлорэтан) + 0,0124

Содержание триамина (ксилилентриамина)

Триамин анализируют после отделения матрицы образца с помощью капиллярного электрофореза и УФ-детектирования. Количественная оценка происходит согласно методам внутреннего стандарта. В качестве внутреннего стандарта применяют N-метил-имидазол. Для подготовки образцов к испытанию около 200 мг гранулята с 15 мл 1N H2SO4 отделяют в автоклаве в течение 4 часов при 180°С. 0,5 мл делящегося раствора смешивают с 1 мл интернационального стандартного раствора, затем сульфат осаждают раствором Ва(ОН)2 и регулируют водой до 50 мл. Аликвоту данных растворов подвергают электрофорезу. Для электрофореза применяют компактную систему СЕ фирмы Biofocus, капилляры (незанятый аморфный кварц) и электронный интегратор.

Условия электрофореза: капилляры: незанятый аморфный кварц; 40 см общая длина; 35,5 см разделительная длина; 75 мкм внутренний диаметр; катодный электролит: 20 мМ NaH2PO4 (pH 2,5 устанавливают с помощью H3PO4); анодный электролит: 20 мМ NaH2PO4 (pH 2,5 устанавливают с помощью H3PO4); напряжение разделения: + 15 кВ /+ 375 В/см

Температура: 25°С; детектирование: УФ/А=200 нм; данные образцов: 5 PSI*c

Вязкость расплава

Вязкости расплава определяют с помощью управляемого деформацией реометра (вращательный реометр) фирма ТА - Instruments (ARES). Перед измерением образцы полиамида согласно стандарту сушат в вакуум-печи >3 д (дней) при температуре 80°С.Образцы непосредственно из вакуум-печи подают на предварительно термостатированную нижнюю пластину реометра и закрывают его термостатирующую печь. Теперь верхнюю пластину ведут вниз до достижения измерительной щели 1 мм. Отсюда стартует время оплавления 5 минут. Выступающие образцы или обе плиты снимают шпателем. Через эти 5 минут времени оплавления начинают измерение, которое протекает в течение периода 70 минут. Условия измерения: геометрия измерения: плита - плита ⌀ 25 мм: измерительная щель: 1 мм; время оплавления: 5 минут; деформация: 30%.

Тестирование твердофазной конденсации

Для определения ΔRV образцы полиамида подвергают твердофазной конденсации при температуре 230°С в течение 14 часов. Для этого 10 г полиамидного гранулята заполняют трубу для термообработки и ее устанавливают на масляную баню, нагретую до температуры 230°С. В трубе для термообработке гранулят находится при течении азота 10 л/ч. Мутность (помутнение) - измерение.

Измерения происходят через боковые стенки бутылок. Требуются система спектрофотометр сфера HunterLab ColorQUEST, снабженный компьютером IBM PS/2 модель 50Z, притером IBM Proprinter II, различные держатели для образцов и зеленые, серые и белые калибровочные пластины. Спектроколориметер HunterLab с ним - это инструмент для определения окраски и внешнего вида. Свет от лампы рассеивается в круглом отверстии и или проходит через объект до линзы или отражается в объекте до линзы. Линза собирает свет и проводит его к дифракционной решетке, которая разделяет свет на области его отдельных длин волн. Диспергированный свет проводят на расположение кремниевых диодов. Сигналы от диодов идут через усилитель в конвертер и обрабатываются в данные. Значения мутности получают через программное обеспечение. Рассчитывается соотношение из пропускания рассеянного света для полного пропускания света. Путем мультипликации с 100 получают значение мутности (0% означает прозрачный материал, 100% означает непрозрачный материал). Образцы, которые подготавливают для измерения пропускания света или отражения света, должны быть чистыми и свободными от всех видов царапин или повреждений. В случае пропускания размер образцов должен быть согласован с размером круглого отверстия. Каждый образец измеряют на четырех различных местах. Для измерения толщины пленок бутылок необходим Panametrics Magna-Mike 8000 Hall Effect Thickness Gauge.

Пример 1

В перемешиваемый 10 л автоклав (литьевой котел с донным клапаном) при комнатной температуре при потоке азота (около 10 л/ч) заполняют 2121,4 г (14,52 моль, соответствует избытку адипиновой кислоты 100 ммоль/кг адипиновой кислоты) адипиновой кислоты, 1929,6 г (14,17 моль) мета-ксилилендиамина и 1714,3 г воды. Вследствие экзотермической реакции солеобразования повышается внутренняя температура до 90°С. Нагревают при перемешивании (80 об/мин) в интервале времени 60 минут при закрытом котле до 136°С. Затем при давлении 2 бар в течение 75 минут воду отгоняют до получения около 90%-й смеси. Котел снова закрывают и при следующем нагревании в течение 50 минут остаточную воду отгоняют при достижении температуры 170°С при давлении 4 бар. Затем в котле в течение 20 минут давление понижают до атмосферного, при этом температуру повышают до 249°С. После достижения атмосферного давления при потоке азота дополнительно конденсируют в течение 20 минут, температуру повышают до 262°С. После следующих 10 минут дополнительной конденсации под вакуумом (1000-200 мбар) полиамид выводят через донный клапан, проводят в виде штранга через водяную баню и гранулируют. Затем происходит сушка при температуре 105°С до достижения остаточной влажности ниже 250 частей на 1 млн. Получают 3350 г гранулята. После сушки измеряют относительную вязкость 1,601, содержание концевых аминогрупп 10 ммоль/кг и содержание концевых кислотных групп 221 ммоль/кг.

Пример 2

Конденсацию проводят согласно процессу, описанному в примере 1. В качестве исходной смеси применяют 2101,2 г (14,38 моль, соответствует избытку адипиновой кислоты 60 ммоль/кг адипиновой кислоты) адипиновой кислоты, 1929,6 г (14,17 моль) мета-ксилилендиамина и 1714,3 г воды.

Получают 3200 г гранулята. После вывода измеряют относительную вязкость 1,913, содержание концевых аминогрупп 17 ммоль/кг и содержание концевых кислотных групп 138 ммоль/кг. Вследствие твердофазной конденсации в Taumler при температуре 185°С при протекании азота относительная вязкость через 8 часов начинается на 1,990, при содержании концевых аминогрупп 9 ммоль/кг и содержании концевых кислотных групп 133 ммоль/кг.

Пример 3

Конденсацию проводят согласно процессу, описанному в примере 1. В качестве исходной смеси применяют 2111,2 г (14,45 моль, соответствует избытку адипиновой кислоты 80 ммоль/кг адипиновой кислоты) адипиновой кислоты, 1929,6 г (14,17 моль) мета-ксилилендиамина и 1714,3 г воды. После понижения давления в котле до атмосферного дополнительно конденсируют при потоке азота в течение 30 минут, затем в течение следующих 15 минут при вакууме (1000-200 мбар), затем выпускают и гранулируют.

Получают 3310 г гранулята. Перед сушкой измеряют относительную вязкость 1,703, содержание концевых аминогрупп 11 ммоль/кг и содержание концевых кислотных групп 200 ммоль/кг. После сушки получают относительную вязкость 1,721, содержание концевых аминогрупп 11 ммоль/кг и содержание концевых кислотных групп 197 ммоль/кг.

Пример 4

Конденсацию проводят согласно процессу, описанному в примере 1. В качестве исходной смеси применяют 2111,2 г (14,45 моль, соответствует избытку адипиновой кислоты 80 ммоль/кг адипиновой кислоты) адипиновой кислоты, 1929,6 г (14,17 моль) мета-ксилилендиамина и 1714,3 г воды. После понижения давления в котле до атмосферного дополнительно конденсируют при потоке азота в течение 30 минут, затем в течение следующих 5 минут при вакууме (1000-200 мбар), затем выпускают и гранулируют.

Получают 3380 г гранулята. После вывода измеряют относительную вязкость 1,790, содержание концевых аминогрупп 14 ммоль/кг и содержание концевых кислотных групп 183 ммоль/кг. После сушки получают относительную вязкость 1,779, содержание концевых аминогрупп 10 ммоль/кг и содержание концевых кислотных групп 180 ммоль/кг.

Сравнительные примеры 1а и 1b

В международной заявке WO-A 00/22043 описывают пример получения терминированного кислотой полиамида из 60% мас. солевого раствора адипиновой кислоты и мета-ксилилендиамина. Для сравнения пример настраивают точно по заданной инструкции. При этом величина исходной смеси должна делиться пополам, поскольку реакционный сосуд, заданный в международной заявке WO-A 00/222043, для заданной исходной смеси слишком маленький. Смесь из воды 105 г воды и 89,4 г (0,612 моль, 2% мас. избыток) адипиновой кислоты подают в 500 мл колбу, затем в течение 30 минут промывают азотом. Быстро добавляют 81,7 г (0,599 моль) мета-ксилилендиамина. Колбу снабжают наполнителем азотом, металлической мешалкой и коротким дистилляционным мостиком, затем колбу устанавливают в течение 30 минут на предварительно нагретую до 110°С металл/масляную баню. В течение 60 минут температуру постепенно повышают до 275°С и получают слегка вязкий, прозрачный полиамид. Присущая вязкость находится при IV=0,42 (0,458), относительная вязкость при RV=1,52, содержание концевых аминогрупп при AEG=28 ммоль/кг (10 моль/кг) и содержание концевых кислотных групп при CEG=305 ммоль/кг (220 ммоль/кг).

(В скобках указано значение, описанное в международной заявке WO 002043).

а) инструкцию точно повторяют еще один раз.

Присущая вязкость находится при IV=0,38 (0,458), относительная вязкость при RV=1,47, содержание концевых аминогрупп при AEG=49 ммоль/кг (10 моль/кг) и содержание концевых кислотных групп при CEG=318 ммоль/кг (220 ммоль/кг).

Полученные полиамиды испытывают на содержание триамина. Периодическим способом полученные предложенные согласно изобретению составы полиамидов отличаются содержанием триамина меньше чем 0,15% мас.

Кроме того, полученные полиамиды испытывают на их содержание остаточных мономеров к адипиновой кислоте. Периодическим способом полученные предложенные согласно изобретению составы полиамидов отличаются перед экстрагированием остаточным содержанием адипиновой кислоты меньше чем 500 частей на 1 млн.

Стабильность в расплаве испытывают путем измерений реологии вращения. При этом развитие вязкости в расплаве определяют в зависимости от времени. В качестве измерительной величины для стабильности в расплаве устанавливают коэффициент из вязкости в расплаве через 60 мин и вязкости в расплаве через 5 минут. Предложенные согласно изобретению составы полиамидов показывают очень хорошую стабильность и поэтому отличаются низкими значениями коэффициентов η60 мин/η5 мин, значения находятся ниже 1,5.

Стабильность во время твердофазной конденсации (Solid State Polykon-densation - SSP) измеряют путем определения относительных вязкостей перед и после твердофазной конденсации. Твердофазные конденсации проводят при температуре 230°С в течение 14 часов при потоке азота. В качестве измерительной величины для стабильности устанавливают относительную разницу вязкостей

ΔRV=RVперед SSP - RVпосле SSP. Предложенные согласно изобретению полиамиды отличаются относительной разницей вязкости меньше чем 0,4.

Результаты представлены в таблице 1.

Все значения в таблице определяют после сушки, или твердофазной конденсации.

(*например, согласно заявкам на европейский патент ЕР-А 0084661, ЕР-А 007100 и патенту США 6303741 MXD6007 получают в процессе оплавления, а не через гомогенный солевой раствор)

Таблица 1 включает важнейшие результаты относительно синтеза. Примеры 1-4 являются предложенными согласно изобретению составами полиамидов, в которых варьируют относительную вязкость, концевые группы и также условия процесса. В качестве следующего сравнительного примера применяют MXD6007, коммерчески доступный от Mitsubishi Gas Chemikal. По сравнению с предложенными согласно изобретению составами полиамидов все три сравнительных примера одновременно не выполняют все критерии: AEG меньше чем 15, содержание триамина меньше чем 0,15, η60 мин/η5 мин < 1,5 и ΔRV < 0,4.

Пример 5

Гомогенный водный раствор, состоящий из 103,0 кг (704,76 моль, соответствует избытку адипиновой кислоты 110 ммоль/кг адипиновой кислоты) адипиновой кислоты и 93,4 кг (685,81 моль) мета-ксилилендиамина и 193,2 г воды транспортируют из нагретой запасной емкости при температуре около 90°С со скоростью соответственно количеству полиамида 5 кг/час с помощью дозировочного насоса в вертикально расположенный трубчатый испаритель. Испаритель имеет теплоноситель, который нагревает температуру до 275°С. Испаритель имеет длину 4500 мм и объем 5000 мл и теплообменную поверхность около 0,5 м2. Время обработки в испарителе составляет около 60 сек. Смесь из форполимера и водяного пара, появляющаяся из испарителя, имеет температуру 255°С и ее разделяют в сепараторе на водяной пар и расплав. Расплав находится в сепараторе еще 5 минут и затем подают в помощью вывода/экструдера с отсосом выделяющихся газов в подводное шаровое гранулирование. Сепаратор и испаритель с помощью подпиточного устройства, которое расположено после колонны, поддерживают при давлении 5 бар. Отделенный в сепараторе водяной пар проводят в насадочные колонны с около 10 теоретическими тарелками, в которой в верхнюю часть загружают около 1,5 л вторичного конденсата в час для достижения обратного течения. В верхней части колонны температуру устанавливают 155°С. Водяной пар, выходящий через регулирующий вентиль, конденсируют, и содержание мета-ксилилендиамина составляет менее чем 0,05% мас. В виде остатка в колонне получают водный раствор мета-ксилилендиамина. Данный раствор добавляют через помпу снова перед входом в испаритель к исходному солевому раствору. После испарителя форполимеры имеют относительную вязкость 1,0-1,1, измеренную в 98% мас. серной кислоты при температуре 25°С, и после анализа концевых групп превращение от 93 до 95%. Содержание ксилилентриамина составляет от 0,20 до 0,24% мас., в расчете на полиамид. После гранулирования полиамид имеет очень светлый собственный цвет, а также относительную вязкость от 1,50 до 1,55. Содержание концевых аминогрупп находится при 42 ммоль/кг, содержание концевых кислотных групп при 235 ммоль/кг. В выпускном экструдере понижают давление расплава до нормального и при времени обработки менее чем 1 минут практически больше не конденсируют. Переведенные в форму гранулята полимеры экстрагируют в соединении, с водой, в противоточной установке при температуре 90-105°С при обычных условиях. После этого полученный гранулят термостатируют путем твердофазной конденсации при температуре 160°С в течение 30 часов до относительной конечной вязкости 1,68. После термостатирования содержание концевых аминогрупп находится при 13 ммоль/кг, содержание концевых кислотных групп при 203 ммоль/кг и содержание триамина при 0,14% мас.

Результаты представлены в таблице 2.

Исключительно хорошая диспергируемость предложенных согласно изобретению полиамидов в модифицированных полиэтилентерефталатах показывается в низких значениях мутности, которые измеряют на бутылках, которые получают из данных смесей.

Для этого получают гранулированные смеси из 2-10% полиамида и 90-98% полиэтилентерефталатов.

Эти гранулированные смеси обрабатывают на литьевой машине 420С фирмы Arburg до получения преформ бутылок с массой 28 г. С помощью раздувного агрегата Sidel SB01 из преформ при температуре около 100°С и давлении 40 бар раздувают бутылки с объемом 660 мл. На этих бутылках проводят измерения мутности.

В таблице 3 представлены результаты ряда испытаний с гранулированными смесями.

Для пояснения:

TPS = молярная часть в % терефталевой кислоты в кислотной части полиэтилентерефталата

IPS = молярная часть в % изофталевой кислоты в кислотной части полиэтилентерефталата

LiSlPA = молярная часть в % литиевой соли сульфоизофталевой кислоты в кислотной части полиэтилентерефталата

Идентичный ряд испытаний также проводят с предложенными согласно изобретению составами полиамидов, которые получают непрерывным способом. Таблица 4 включает результаты.

Кроме того, измерения мутности также проводят на бутылках, которые получают из бикомпонентных гранулятов со структурой ядро/оболочка. Бикомпонентные грануляты (ядро: полиамид, оболочка: полиэтилентерефталат) получают путем процесса соэкструзии. Для этого для полиамида применяют одночервячный экструдер Haake и для полиэтилентерефталата одночервячный экструдер Killion. Внутренняя вязкость полиэтилентерефталата находится перед соэкструдированием при I.V.=0,54-0,56 дл/г. Температура переработки находится при 270-280°С. Полученные бикомпонентные грануляты сразу в соединении в течение 12 часов подвергают твердофазной конденсации при температуре 210-215°С и потоке азота. Для этого необходим реактор фирмы Karl Kurt Juchheim Laborgerate. После твердофазной понденсации измеряют внутреннюю вязкость I.V.=0,81-0,83 дл/г.

После твердофазной конденсации бикомпонентные грануляты обрабатывают с помощью литьевой машины 320 фирмы Arburg до получения преформ бутылок с массой 49 г. Из данных преформ в соединении при температуре около 100°С и давлении 40 бар с помощью раздувного агрегата Sidel SB01 раздувают бутылки с объемом 1,5 л.

Таблица 5 включает результаты.

Изобретение относится к новым улучшенным полиамидам из мета-ксилилендиамина и адипиновой кислоты. Предложен полиамид с содержанием концевых аминогрупп меньше чем 15 ммоль/кг, относительной вязкостью от 1,55 до 2,0 и содержанием триамина меньше или равным 0,3% мас. Технический результат - предложенный полиамид обладает высокой стабильностью расплава и высокой стабильностью к диспергированию в полиэтилентерефталатах. 2 з.п. ф-лы, 5 табл.

1. Полиамиды из мета-ксилилендиамина и адипиновой кислоты, отличающиеся тем, что содержание концевых аминогрупп меньше чем 15 ммоль/кг, относительная вязкость составляет от 1,55 до 2,0 и содержание триамина в полиамиде меньше или равно 0,3 мас.%.

2. Полиамид из мета-ксилилендиамина и адипиновой кислоты по п.1, отличающийся тем, что содержание триамина в полиамиде меньше или равно 0,15 мас.%.

3. Полиамиды из мета-ксилилендиамина и адипиновой кислоты по п.1 или 2, полученные взаимодействием солевых растворов адипиновой кислоты и м-ксилилендиамина в молярном соотношении от 1,5:1 до 1,001:1 при температурах от 80 до 300°С и давлении от 1 до 20 бар при отгонке воды.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4837115 А, 06.06.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2000 |

|

RU2221820C2 |

| Устройство для склеивания большеформатных листовых материалов | 1986 |

|

SU1308478A1 |

| 0 |

|

SU283943A1 | |

Авторы

Даты

2011-05-10—Публикация

2006-10-17—Подача