О1

ьэ о

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2262014C1 |

| СЕПАРАТОР РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2006 |

|

RU2316683C1 |

| Сферический радиальный однорядный роликовый подшипник | 1990 |

|

SU1751507A1 |

| Упругий опорный узел высокооборотного ротора | 1983 |

|

SU1418356A1 |

| Устройство для установки заклепок | 1978 |

|

SU806227A1 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2104418C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272943C2 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2261377C1 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ | 2006 |

|

RU2333341C2 |

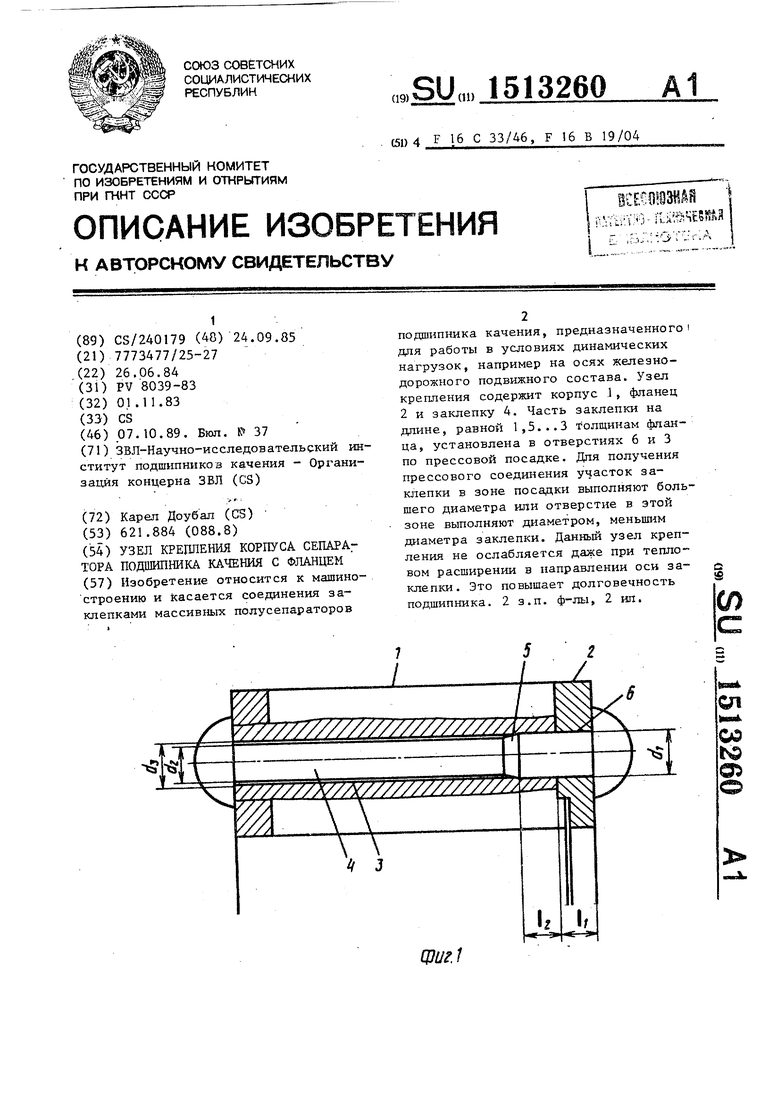

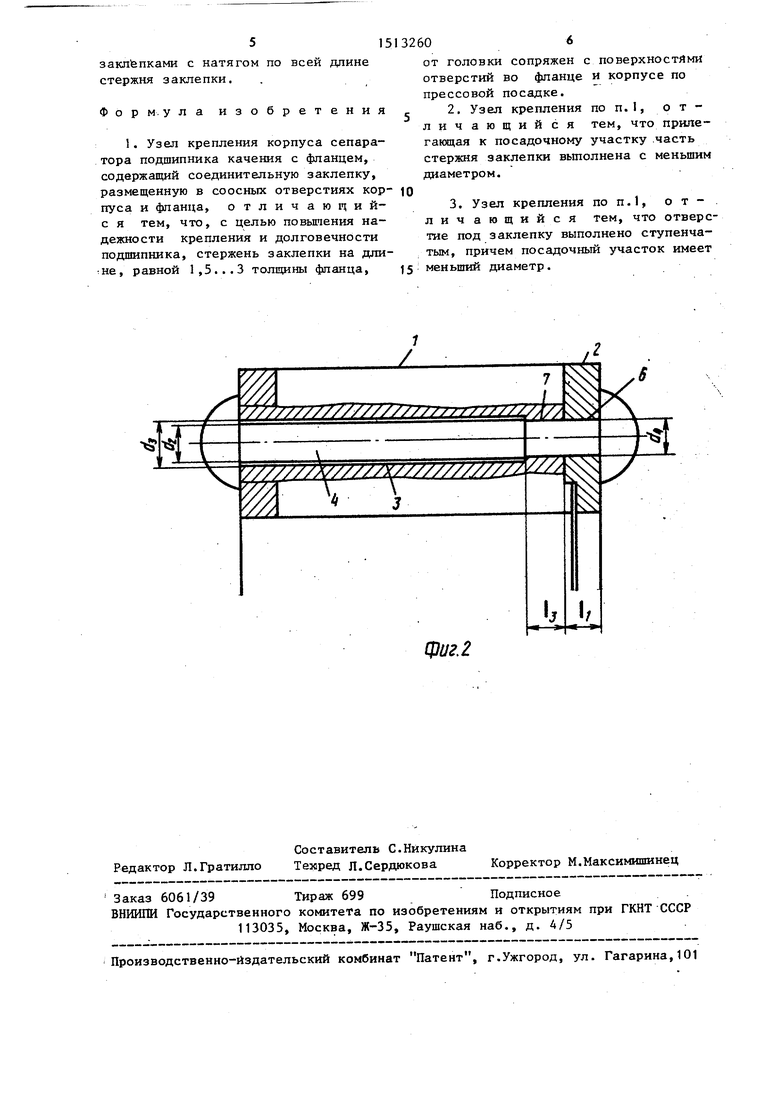

Изобретение относится к машиностроению и касается соединения заклепками массивных полусепараторов подшипника качения, предназначенного для работы в условиях динамических нагрузок, например на осях железнодорожного подвижного состава. Узел крепления содержит корпус 1, фланец 2 и заклепку 4. Часть заклепки на длине, равной 1,5...3 толщинам фланца, установлена в отверстиях 6 и 3 по прессовой посадке. Для получения прессового соединения участок заклепки в зоне посадки выполняют большего диаметра или отверстие в этой зоне выполняют диаметром, меньшим диаметра заклепки. Данный узел крепления не ослабляется даже при тепловом расширении в направлении оси заклепки. Это повышает долговечность подшипника. 2 з.п. ф-лы, 2 ил.

Ц}иг.

Изобретение относится к области машиностроения и касается соединения заклепками массивных полусепараторов подшипника Качения, предназначенного для работы в условиях высоких динамических нагрузок таких, как удары, большие разности температур в процес се работы, в частности, для использования на осях железнодорожного под- вижного состава.

Известен узел крепления корпуса сепаратора подшипника качения с фланцем, содержащий соединительную заклепку, размещенную в. соосных отвер- стиях корпуса и фланца.( Подшипники качения. .Каталог-справочник под ред. Н.А.Спицина и др..М., 1972, с. 232).

Передача усилий в данном узле крепления осуществляетсй только чере сжатие, при этом стержень заклепки расположен с зазором в отверстиях соединяемых деталей. Однако длина сжатия заклепочного соединения массивного сепаратора подшипника каче- ния по сравнению с классическим конструктивным соединением заклепками значительно больше. Колебания температур и различный коэффициент теплового расширения стальной заклепки и латунного сепаратора вызывают при воздействии теплового расширения заклепок и сепаратора ослабление сжатия в заклепочном соединении. При воздействии динамических сил, в осо- бенности ударов, происходит последовательное смятие ослабленного соединения, приводящее к его полной деструкции. Вследствие.этого преждеЬре- менно выходит из строя подшипник, чт ведет к экономическим потерям.

Сущность изобретения заключается в том, что в, узле крепления корпуса сепаратора подшипника качения с фланцем, стержень заклепки на длине, рав- ной 1,5...3 толщины фланца, от ее головки сопряжен с поверхностями отверстий во фланце и корпусе по прессовой посадке, при этом прилегающая к посадочному участку часть стержня заклепки выполнена с меньшим диаметром или отверстие под заклепку выполнено ступенчатым с посадочным участком меньшего диаметра. Диаметр посадочного участка меньше диаметра стержня заклепки на допуск для запрессовки. Диаметр второй ступени отверстия в корпусе сепаратора больше диаметра стержня заклепки.

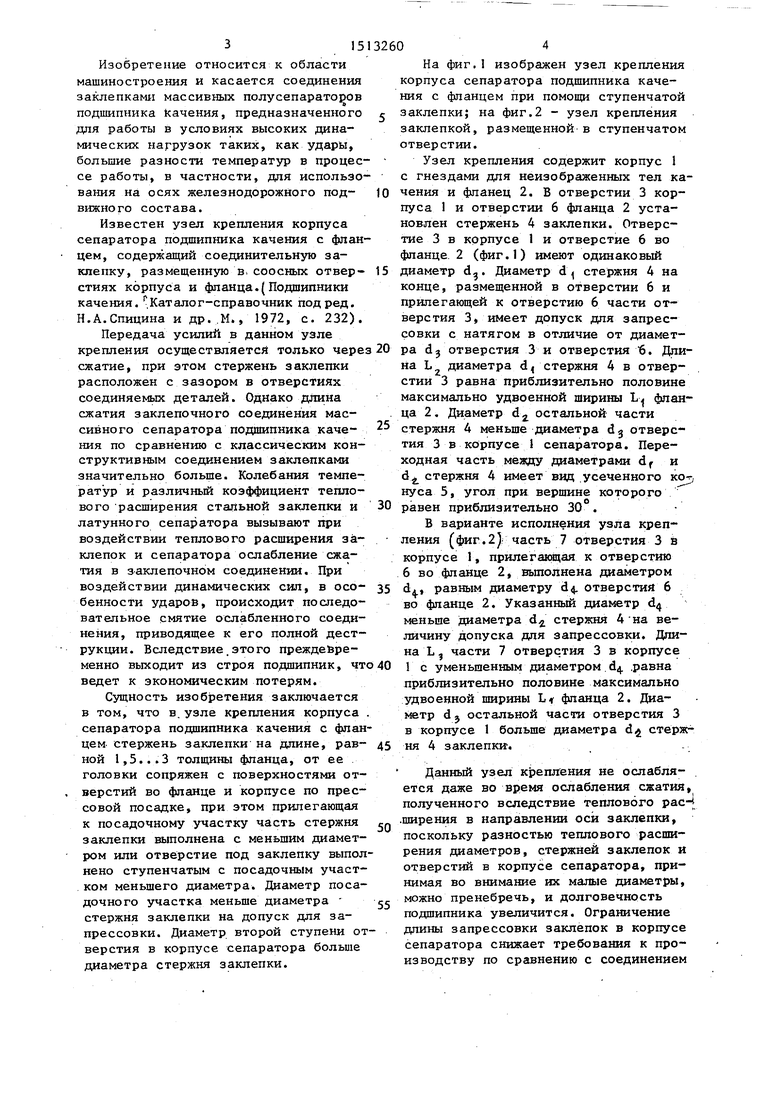

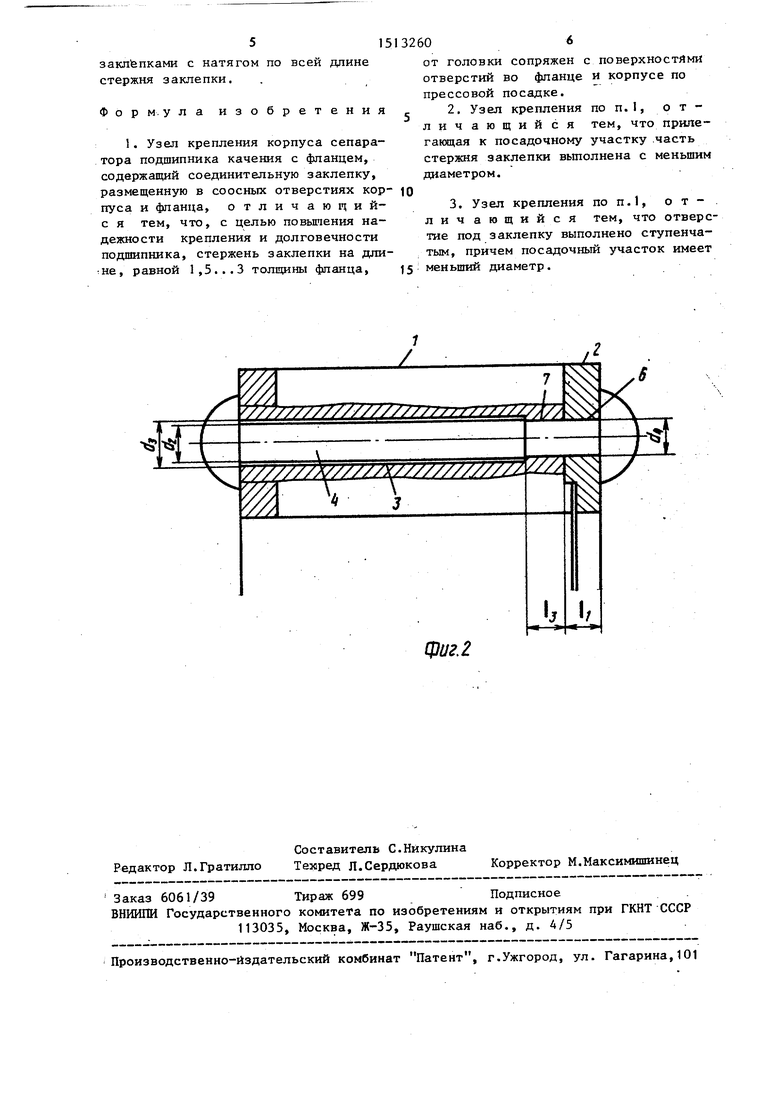

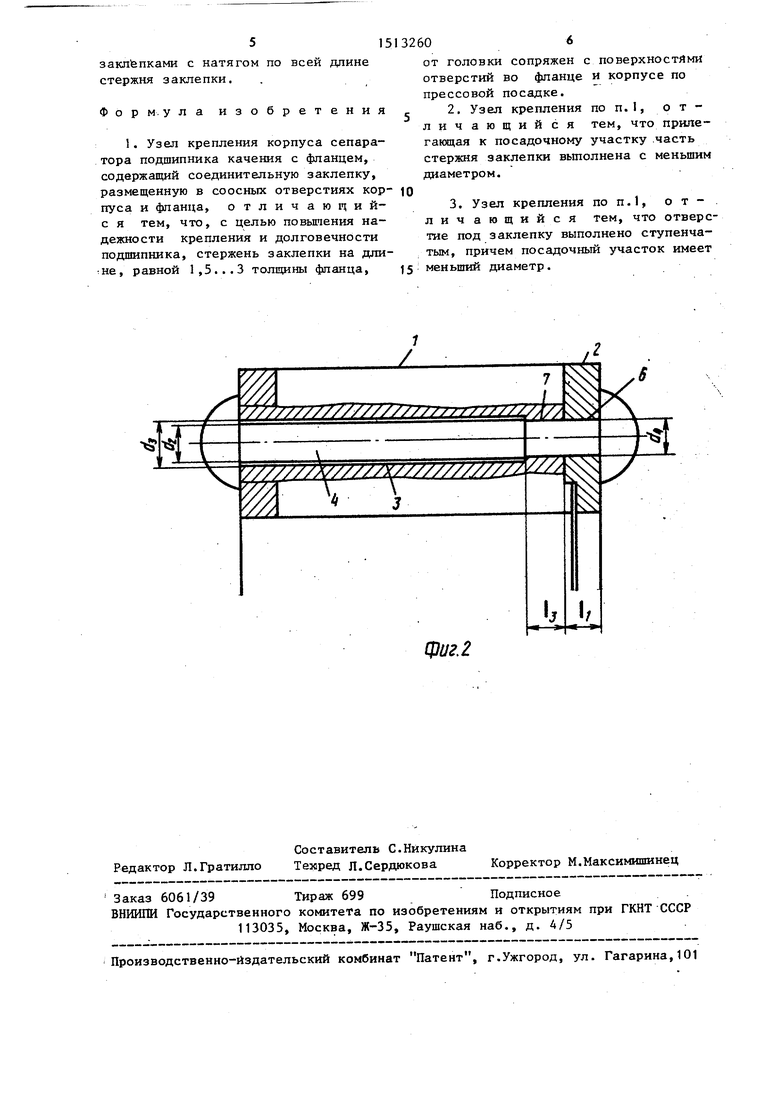

На фиг,1 изображен узел крепления корпуса сепаратора подшипника качения с фланцем при помощи ступенчатой заклепки; на фиг.2 - узел крепления заклепкой, размещенной в ступенчатом отверстии.

Узел крепления содержит корпус 1 с гнездами для неизображенных тел качения и фланец 2. В отверстии 3 корпуса 1 и отверстии 6 фпанца 2 установлен стержень 4 заклепки. Отверстие 3 в корпусе 1 и отверстие 6 во фпанце 2 (фиг.1) имеют одинаковый диаметр d. Диаметр d стержня 4 на конце, размещенной в отверстии 6 и прилегающей к отверстию 6 части отверстия 3, имеет допуск для запрессовки с натягом в отличие от диаметра d отверстия 3 и отверстия 6. Длина L диаметра 3. стержня 4 в отверстии 3 равна приблизительно половине максимально удвоенной ширины L, фланца 2. Диаметр d остальной части стержня А меньше диаметра dg отверстия 3 в корпусе i сепаратора. Переходная часть меаэду диаметрами df и d стержня 4 имеет вид усеченного KO нуса 5, угол при вершине которого равен приблизительно 30°.

В варианте исполнения узла крепления (фиг.2); часть 7 отверстия 3 и корпусе 1, прилегающая к отверстию 6 во фланце 2, выполнена диаметром dx, равным диаметру d. отверстия 6 во фланце 2. Указанный диаметр меньше диаметра d стержня 4 на величину допуска для запрессовки. Длина L , части 7 отверстия 3 в корпусе 1 с уменьшенным диаметром. d .равна приблизительно половине максимально удвоенной ширины L фланца 2. Диаметр dj остальной части отверстия 3 в корпусе 1 больше диаметра d стержня 4 заклепки.

Данный узел крепления не ослабляется даже во время ослабления сжатия полученного вследствие теплового рас .ширения в направлении оси заклепки, поскольку разностью теплового расширения диаметров, стержней заклепок и отверстий в корпусе сепаратора, принимая во внимание их малые диаметры, можно пренебречь, и долговечность подшипника увеличится. Ограничение длины запрессовки заклепок в корпусе сепаратора снижает требования к производству по сравнению с соединением

заклёпками с натягом по всей длине стержня заклепки.

Форм, ула изобретения

от головки сопряжен с поверхностймй отверстий во фланце и корпусе по прессовой посадке.

10

фиг. 2

Авторы

Даты

1989-10-07—Публикация

1984-06-26—Подача