Изобретение относится к порошковой металлургии, в частности к способам получения постоянных магнитов на основе железа, содержащих редкоземельные металлы, преимущественно неодим, диспрозий и бор, и может быть использовано в электротехнике и электронике.

Целью изобретения является расширение технологических возможностей путем создания в магнитах регулируемого распределения напряженности магнитного поля и повышение однородности магнитных свойств получаемых магнитов.

Предложенный способ получения постоянных магнитов на основе железа включает выплавку исходного соединения, содержащего неодим, диспрозий, железо и бор, с содержанием железа на 0,1-2,0 мас. выше стехиометрического и аналогичного вспомогательного соединения с содержанием железа на 2-5 мас. ниже стехиометрического, приготовление порошков исходного и вспомогательного соединений, прессование из них заготовок (из исходного соединения в магнитном поле), последующее спекание их в условиях взаимного контакта и термообработку. В случае необходимости получения однородного распределения напряженности магнитного поля по обьему магнита, при спекании заготовок из исходного соединения обеспечивают их контакт с заготовками из вспомогательного соединения по двум противолежащим плоскостям.

Заготовки из вспомогательного соединения перед контактированием с заготовками из исходного соединения могут быть предварительно спечены, что упрощает технологию отделения магнитов из исходного соединения после спекания из-за уменьшения их сваривания с заготовками из вспомогательного соединения. Кроме того, это позволяет использовать заготовки из вспомогательного соединения многократно.

Выбор содержания железа в исходном и вспомогательном соединениях на основе железа (в исходном состоянии на 0,1-2,0 мас. выше стехиометрического, во вспомогательном на 2-5 мас. ниже стехиометрического) обеспечивает при спекании заготовок в условиях взаимного контакта реализацию экспериментально обнаруженного механизма диффузионно стимулируемого распада в заготовках с пониженным содержанием редкоземельных соединений с формированием матричной фазы типа R2Fe14B(R-Nd, Dy) и зернограничных прослоек магнитомягкой фазы, обогащенной железом. Процесс диффузионного стимулируемого распада не нарушает текстуры заготовок, полученной на стадии прессования порошка исходного соединения в магнитном поле.

Повышение содержания железа в исходном соединении менее чем на 0,1% выше стехиометрического приводит к прекращению диффузионно стимулируемого распада и не позволяет получить регулируемое распределение напряженности магнитного поля в магнитах, а повышение содержания железа более чем на 2% выше стехиометрического замедляет процесс диффузионно стимулируемого распада и поэтому нецелесообразно.

Содержание железа во вспомогательном соединении выбрано также из условий обеспечения оптимальной скорости прохождения процесса диффузионно стимулированного распада без нарушения исходной текстуры заготовок. При содержании железа менее чем на 2 мас. ниже стехиометрического процесс прекращается, что не позволяет достичь цели предложения, а уменьшение содержания железа более чем на 5 мас. по сравнению со стехиометрическим составом не приводит к дальнейшему ускорению процесса, но связано с излишним расходом дорогостоящего редкоземельного металла (неодима, диспрозия).

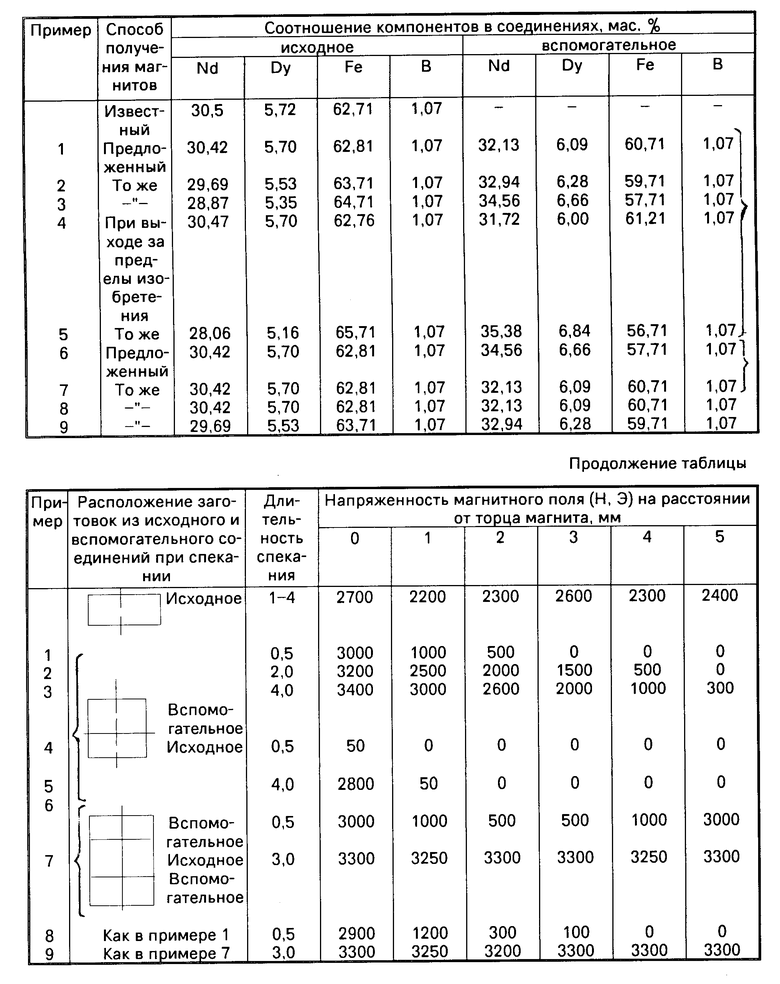

Предложенный способ получения постоянных магнитов на основе железа реализован на примере получения постоянных магнитов из соединения Nd15Dy2,5Fe75,5B7. Данное соединение характеризуется следующим стехиометрическим соотношением компонентов, мас. Nd 30,5; Dy 5,72; Fe 62,71 и В 1,07. Из исходных компонентов: неодима металлического НМ-1 по ТУ-48-4-205-72, диспрозия металлического ДИМ-1 по ТУ-48-4-214-72, железа карбонильного рафинированного по ТУ-12-1-1720-76 и бора аморфного марки Б 99Л по ТУ-6-02-585-75 была приготовлена серия исходных и вспомогательных соединений с различным соотношением компонентов. Соединения получали выплавкой в индукционной печи ЛЗ2-67 в алундовых тиглях с разливкой в стальные водоохлаждаемые изложницы, атмосфера аргон. Полученные слитки соединений дробили на щековой дробилке до дисперсности 200-300 мкм и размалывали в планетарной мельнице в среде ацетона до дисперсности 2-3 мкм. Из полученного порошка в магнитном поле напряженностью 10-12 кЭ прессовали при удельном давлении 4,5 т/см2заготовки диаметром ⊘ 13 мм и высотой h 6 мм из исходного и вспомогательного соединений, которые затем спекали при 1080-1120оС в течение 0,5-4,0 ч и термообрабатывали охлаждением в соответствии с приведенными ниже примерами. Для сопоставления проводили изготовление магнитов из того же соединения (Nd14Dy2,5Fe75,5В7) известным способом.

На полученных магнитах датчиком Холла определяли изменение напряженности магнитного поля по высоте магнитов в центральной части. Измерения проводили после предварительного намагничивания спеченных магнитов импульсным магнитным полем напряженностью 70 кЭ в осевом направлении. Измерение напряженности проводили через 1 мм, используя послойную сошлифовку магнита с одного торца.

П р и м е р 1. Спрессованные заготовки из исходного и вспомогательного соединений соединяли попарно разноименными полюсами за счет усилия магнитного взаимодействия. Заготовки в сборе спекали 30 мин в вакууме в печи типа СШВЛ при 1080-1120оС. После спекания проводили охлаждение с печью. Полученный магнит из исходного соединения отделяли от спеченной заготовки из вспомогательного соединения. Проводили намагничивание полученного магнита импульсным магнитным полем напряженностью 70 кЭ в осевом направлении. Затем с помощью датчика Холла измеряли напряженность магнитного поля на торце образца в центральной части. После измерения сошлифовывали с торца 1 мм, вновь проводили измерение и т.д. Результаты приведены в таблице.

П р и м е р ы 2-5. Поступали аналогично примеру 1 с исходными и вспомогательными соединениями с соотношением компонентов, указанным в таблице. Длительность спекания варьировали в пределах 0,5-4,0 ч. В примерах 2 и 3 содержание железа в исходном и вспомогательном соединениях соответствует предлагаемому, а в примерах 4 и 5 выходит за пределы изобретения.

П р и м е р ы 6 и 7. Поступали аналогично примеру 1, однако заготовку из исходного соединения размещали между заготовками из вспомогательного соединения. После спекания магнит из исходного соединения отделяли от спеченных заготовок из вспомогательного соединения и контролировали.

П р и м е р ы 8 и 9. Поступали аналогично примерам 1 и 7, используя в качестве заготовок из вспомогательного соединения заготовки, полученные в ходе осуществления примеров 1 и 7.

В таблице приведены также результаты получения магнитов из того же соединения (Nd14Dy2,5Fe75,5B7) известным способом с использованием исходного соединения стехиометрического состава.

Как следует из примеров 1-3 и 6-9, предложенный способ позволяет получать магниты с регулируемым распределением напряженности магнитного поля, а в примерах 7 и 9 с однородным распределением напряженности магнитного поля.

Известным способом получить магниты с регулируемым распределением напряженности магнитного поля, аналогичным полученным в примерах 1-3 и 6, 8 невозможно.

Во всех случаях получения магнитов известным способом они характеризуются нерегулируемым распределением напряженности магнитного поля с коэффициентом неоднородности Kн=

Kн=  до 20%

до 20%

При получении аналогичных магнитов с однородным распределением напряженности магнитного поля по данному предложению (примеры 7 и 9) коэффициент неоднородности снижается до 1,5-3,0%

Магниты, полученные предложенным способом, характеризуются также более высоким уровнем магнитных характеристик, о чем свидетельствует повышение общего уровня напряженности магнитного поля. Из примеров 8 и 9 следует возможность повторного использования спеченных заготовок из вспомогательного соединения в качестве контактирующих заготовок при осуществлении предложенного способа.

Использование предложенного способа позволяет расширить технологические возможности при производстве постоянных магнитов на основе железа и повысить эффективность их использования в различных областях современной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОЭРЦИТИВНЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ Nd-Fe-B | 2011 |

|

RU2476947C2 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| Спеченный сплав на основе железа для постоянных магнитов и способ его получения | 1985 |

|

SU1360464A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ АНИЗОТРОПНЫХ МАГНИТОПЛАСТОВ | 2005 |

|

RU2286230C1 |

Изобретение относится к способам получения постоянных магнитов на основе железа, содержащих неодим, диспрозий, железо и бор, и может быть использовано в электротехнике и электронике. Целью изобретения является расширение технологических возможностей путем создания в магнитах регулируемого распределения напряженности магнитного поля и повышение однородности магнитных свойств получаемых магнитов. Способ предусматривает выплавку исходного и вспомогательного соединений, прессование заготовок из порошка в магнитном поле и их спекание в условиях взаимного контакта. После спекания заготовки из исходного соединения отделяют и используют в качестве магнитов, а заготовки из вспомогательного соединения могут быть использованы повторно. Получены магниты из соединения Nd15Dy2,5Fe15,5B7 с переменным значением напряженности магнитного поля по высоте и различным распределением напряженности. В случае двустороннего контактирования заготовок достигнута однородность распределения напряженности магнитного поля по сечению магнита до 1,5 - 3,0%. При градиентном распределении напряженность может варьироваться от 0 до 3400 Э, причем характер распределения напряженности может регулироваться. 2 з.п. ф-лы, 1 табл.

| Преобразователь цифрового кода в синусоидальное напряжение для следящих систем | 1960 |

|

SU134305A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1987-12-29—Подача