(21)4251926/30-12

(22)28.05.87

(46) 15.10.89. Бюл. № 38

(71)Орловский научно-исследователь- ский институт легкого машиностроения и Московский технологический институт легкой промышленности

(72)А.П.Черепенько и С.С.Иванов (53) 687.054 (088.8)

(56)Авторское свидетельство СССР № 305225, кл. D 06 F 71/10, 1967.

(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ДУБ- ЛИРОВАНИЯ ОБЪЕМНЫХ ДЕТАЛЕЙ ШВЕЙНЫХ ;ИЗДЕЛИЙ

(57)Изобретение относится к оборудованию, применяемому в швейной ленности, а в частности к устройствам для формовки объемных деталей швейных изделий, и позволяет повысить производительность и качество формуемых деталей. Предлагаемая крн,струкция устройства содержит остов, на котором имеются опорные стойки с барабанами и базирующаяся на них транспортерная лента, а также нижние I гладильные подушки и центральную стойку. При этом нижние подушки своими боковыми нерабочими поверхностями посредством центральной стойки и стоек неподвижно закреплены на остове. На балке, установл енной жестко на центральной стойке расположены пиев- моцилиндры для вертикального перемещения верхних подушек, оснащенных объемными формуюш,ими рабочими поверхностями. Каждая подушка связана с пневмоцилиндром посредством штока, переходной плиты и двух шаровых опор.. Для поднятия подушки с целью снятия детали, находящейся в зоне обработки, в случае отключения электроэнергии или воздуха переходная плита оснащена колонками и пружинами. При этом нижняя подушка оснащена камерой про- паривания, представляющей собой рамку, установленную на верхней части камеры нагрева. Боковые стороны рамки имеют направляющие пазы и опорные выступы, а другие стороны представляют собой опорные выступы. Транспортерная лента состоит из двух несущих участков с арматурой и эластичного участка с паропроводными отверстиями. I з.п. ф-лы, 4 ил.

(Л

ел

СХ) 4 СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для объемного формования деталей швейных изделий | 1985 |

|

SU1286658A1 |

| Устройство для формования и дублирования объемных деталей швейных изделий | 1988 |

|

SU1647059A2 |

| Пресс для формования и дублирования деталей одежды | 1987 |

|

SU1601252A1 |

| Пресс для формования деталей одежды | 1986 |

|

SU1509457A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ УЧАСТКОВ ОДЕЖДЫ | 1991 |

|

RU2009290C1 |

| Гладильная подушка для формования деталей швейных изделий | 1987 |

|

SU1594231A1 |

| Пресс для объемного формования деталей швейных изделий | 1984 |

|

SU1194930A1 |

| Устройство для формования объемных участков одежды | 1987 |

|

SU1557222A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ГЛАДИЛЬНОЙ ПОДУШКИ | 1999 |

|

RU2167947C2 |

| Подушка пресса для влажно-тепловой обработки | 1990 |

|

SU1781351A1 |

Изобретение относится к оборудованию, применяемому в швейной промышленности, а в частности к устройствам для формовки объемных деталей швейных изделий, и позволяет повысить производительность и качество формуемых деталей. Предлагаемая конструкция устройства содержит остов, на котором имеются опорные стойки с барабанами и базирующаяся на них транспортерная лента, а также нижние гладильные подушки и центральную стойку. При этом нижние подушки своими боковыми нерабочими поверхностями посредством центральной стойки и стоек неподвижно закреплены на остове. На балке, установленной жестко на центральной стойке, расположены пневмоцилиндры для вертикального перемещения верхних подушек, оснащенных объемными формирующими рабочими поверхностями. Каждая подушка связана с пневмоцилиндром посредством штока, переходной плиты и двух шаровых опор. Для поднятия подушки с целью снятия детали, находящейся в зоне обработки, в случае отключения электроэнергии или воздуха переходная плита оснащена колонками и пружинами. При этом нижняя подушка оснащена камерой пропаривания, представляющей собой рамку, установленную на верхней части камеры нагрева. Боковые стороны рамки имеют направляющие пазы и опорные выступы, а другие стороны представляют собой опорные выступы. Транспортерная лента состоит из двух несущих участков с арматурой и эластичного участка с паропроводными отверстиями. 1 з.п. ф-лы, 4 ил.

Изобретение относится к оборудованию, применяемому в швейной промышленности, в частности к устройствам для дублирования и формования .деталей швейных изделий.

Целью изобретения является повышение производительности и качества формуемых и дублируемых деталей.

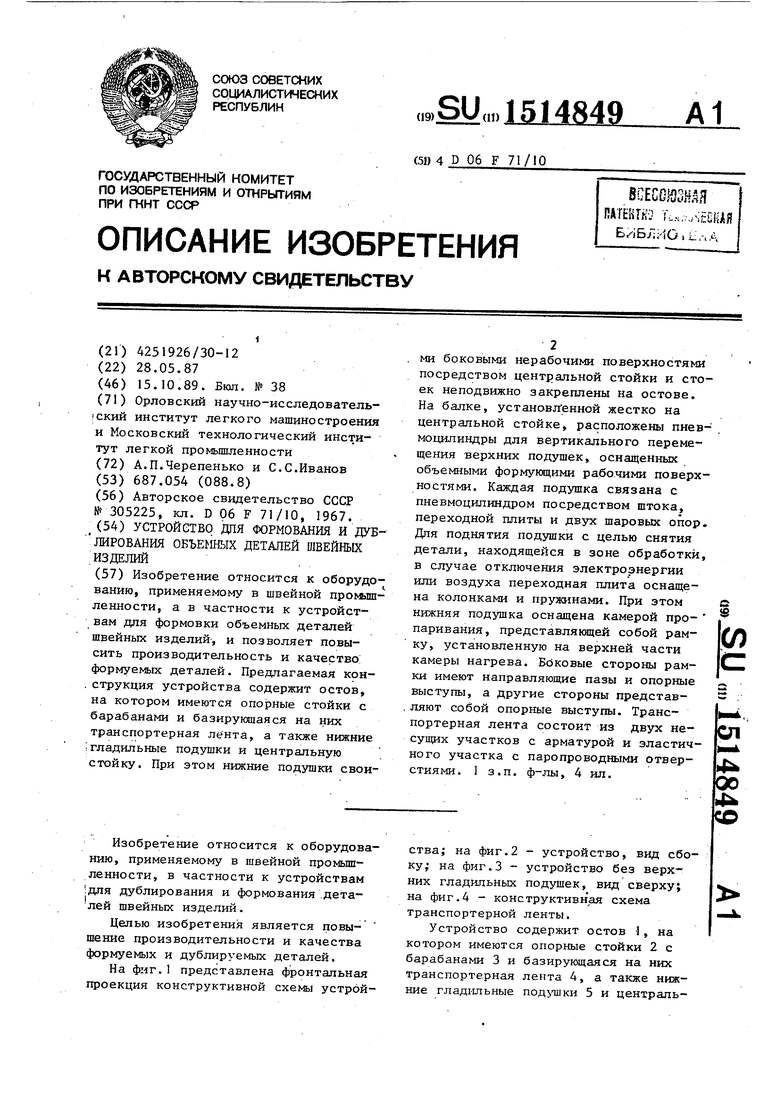

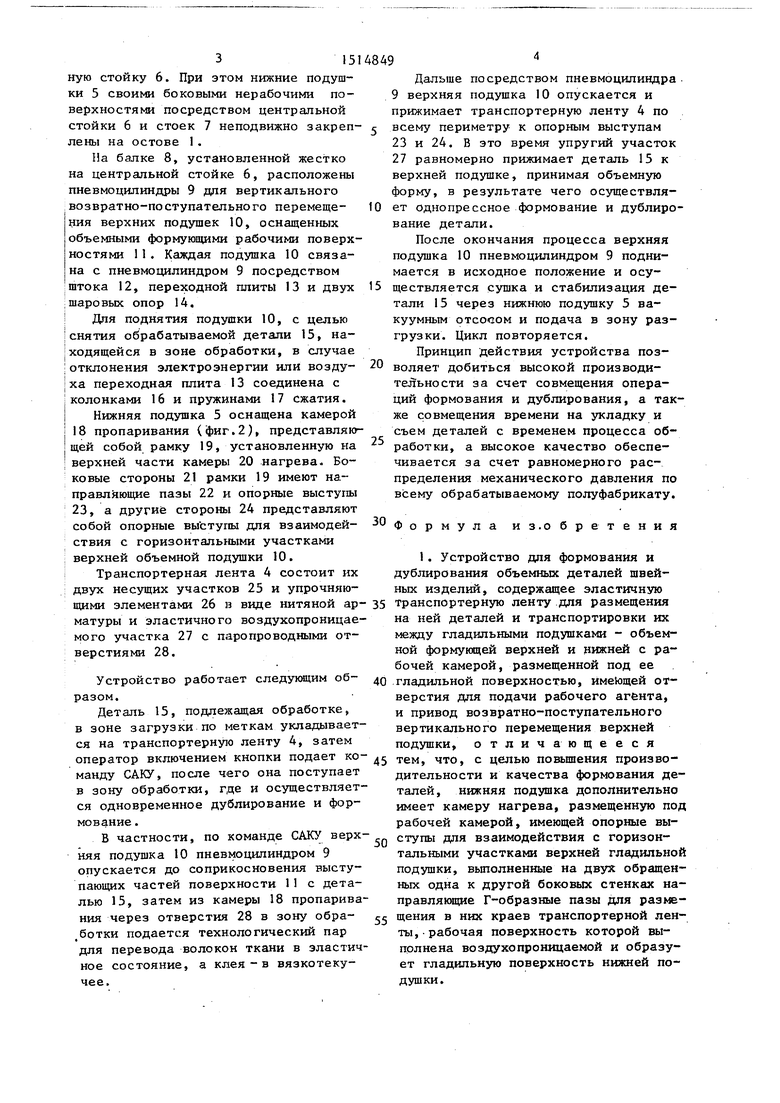

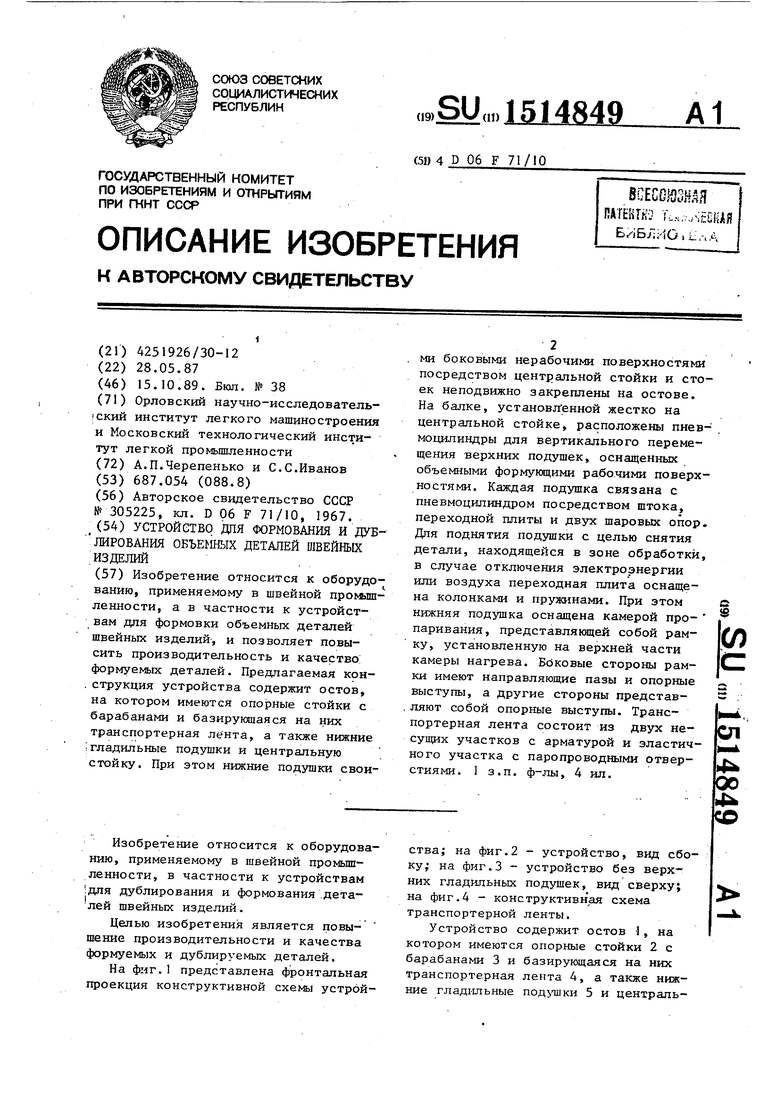

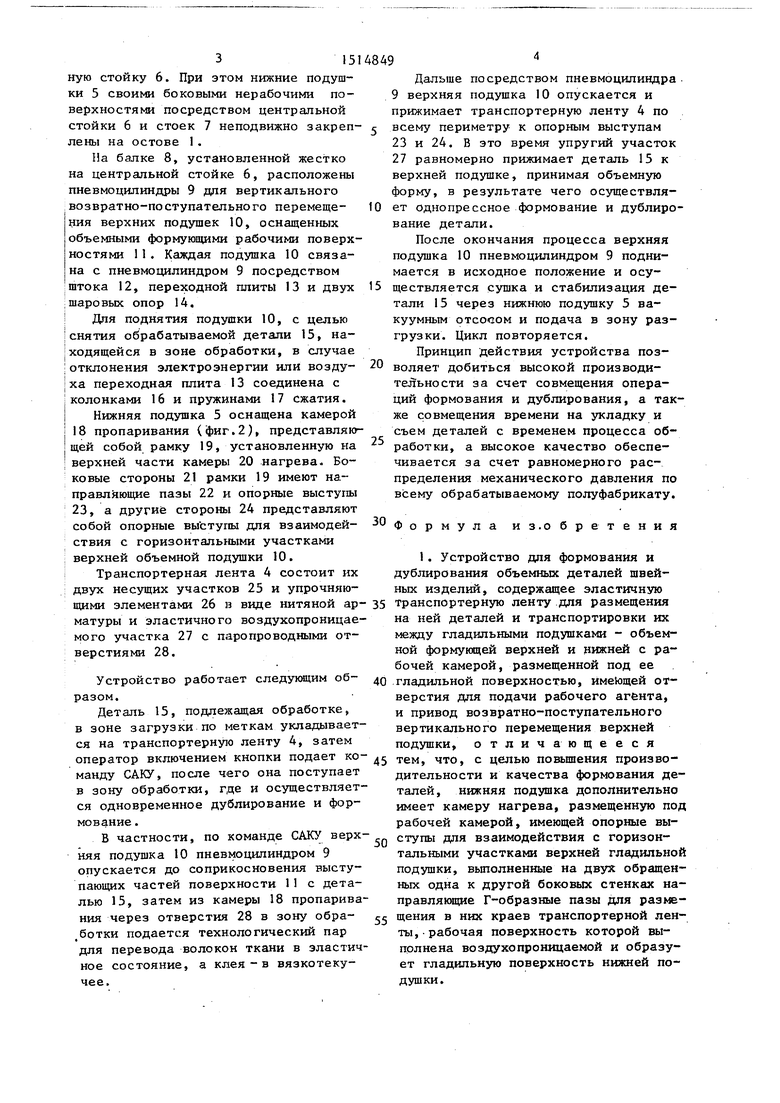

На фиг.1 представлена фронтальная проекция конструктивной схемы устройства; на фиг.2 - устройство, вид сбоку,- на фиг.З - устройство без верхних гладильных подушек, вид сверху; на фиг.4 - конструктивная схема транспортерной ленты.

Устройство содержит остов -1, на котором имеются опорные стойки 2 с барабанами 3 и базирующаяся на них транспортерная лента 4, а также нижние гладильные податики 5 и централь315

ную стойку 6. при этом нижние подушки 5 своими боковыми нерабочими поверхностями посредством центральной стойки 6 и стоек 7 неподвижно закреплены на остове 1.

На балке 8, установленной жестко на центральной стойке 6, расположены пневМОцилиндры 9 для вертикального возвратно-поступательного перемещения верхних подушек 10, оснащенных объемными формующими рабочими поверхностями 11. Каждая подушка 10 связана с пневмодилиндром 9 посредством ;штока 12, переходной плиты 13 и двух шаровых опор 14.

Дпя поднятия подушки 10, с целью снятия обрабатываемой детали 15, находящейся в зоне обработки, в случае отклонения электроэнергии или воздуха переходная плита 13 соединена с колонками 16 и пружинами 17 сжатия.

Нижняя подушка 5 оснащена камерой 18 пропаривания (фиг.2), представляющей собой рамку 19, установленную на : верхней части камеры 20 нагрева. Боковые стороны 21 рамки 19 имеют направляющие пазы 22 и опорные выступы 23, а другие стороны 24 представляют собой опорные выступы для взаимодействия с горизонтальными участками верхней объемной подушки 10.

Транспортерная лешта 4 состоит их двух несущих участков 25 и упрочняющими элементами 26 виде нитяной арматуры и эластичного воздухопроницаемого участка 27 с паропроводными отверстиями 28.

Устройство работает следукяцим образом.

Деталь 15, подлежащая обработке, в зоне загрузки по меткам укладывается на транспортерную ленту 4, затем оператор включением кнопки подает команду САКУ, после чего она поступает в зону обработки, где и осуществляется одновременное дублирование и формование .

В частности, по команде САКУ верхняя подушка 10 пневмоцилиндром 9 опускается до соприкосновения выступающих частей поверхности 11 с деталью 15, затем из камеры 18 пропаривания через отверстия 28 в зону обра- ,ботки подается технологический пар для перевода волокон ткани в эластичное состояние, а клея - в вязкотеку- чее.

Дальше посредством пневмоцилиндра 9 верхняя подушка 10 опускается и прижимает транспортерную ленту 4 по

всему периметру к опорным выступам 23 и 24. В это время упругий участок 27 равномерно прижимает деталь 15 к верхней подушке, принимая объемную форму, в результате чего осуществляет однопрессное формование и дублирование детали.

После окончания процесса верхняя подушка 10 пневмоцилиндром 9 поднимается в исходное положение и осуществляется сушка и стабилизация детали 15 через нижнюю подушку 5 вакуумным отсосом и подача в зону разгрузки. Цикл повторяется.

Принцип действия устройства позволяет добиться высокой производительности за счет совмещения операций формования и дублирования, а также совмещения времени на укладку и съем деталей с временем процесса обработки, а высокое качество обеспечивается за счет равномерного распределения механического давления по всему обрабатываемому полуфабрикату.

30

Формула из.обретения

транспортерную ленту для размещения а ней деталей и транспортировки юс между гладильными подушками - объемной формующей верхней и нижней с рабочей камерой, размещенной под ее

гладильной поверхностью, ймейщей отверстия для подачи рабочего агента, и привод возвратно-поступательного вертикального перемещения верхней подушки, отличающееся

тем, что, с целью повьш1ения производительности и качества формования деталей, нижняя подушка дополнительно имеет камеру нагрева, размещенную под рабочей камерой, имеющей опорные выступы для взаимодействия с горизонтальными участками верхней гладильной подушки, вьшолиенные на двух обращенных одна к другой боковых стенках направляющие Г-образные пазы для размещения в них краев транспортерной ленты, рабочая поверхность которой выполнена воздухопроницаемой и образует гладильную поверхность нижней подушки.

8 9

15

Фие.1

Фиг. 2

ч

-1 J

3of/a обработки

- Фа&.Ь

..

Йр

т

Ш

У7- Ш

1|&.

k4:4sr.r.r«a

Зона съема.

Авторы

Даты

1989-10-15—Публикация

1987-05-28—Подача