Изобретение относится к легкой промышленности, в частности к оборудованию для объемного формования и влажно-тепловой обработки деталей швейных изделий.

Целью изобретения является снижение металлоемкости и расширение технологических возможностей пресса.

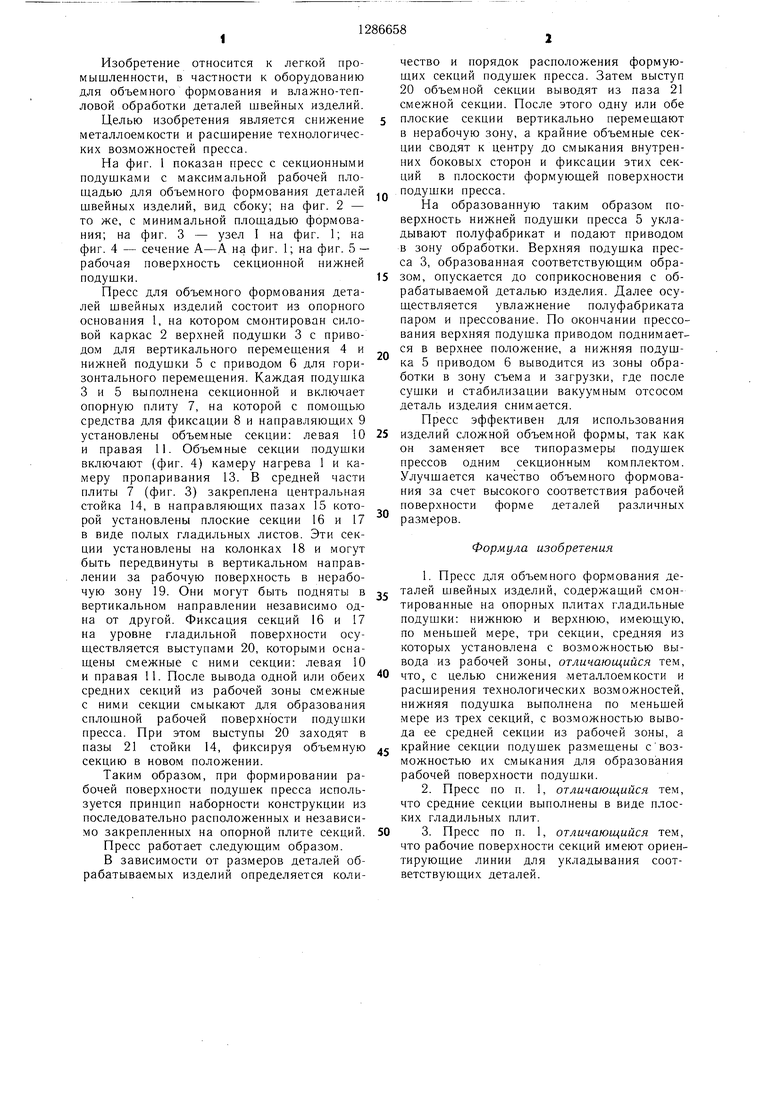

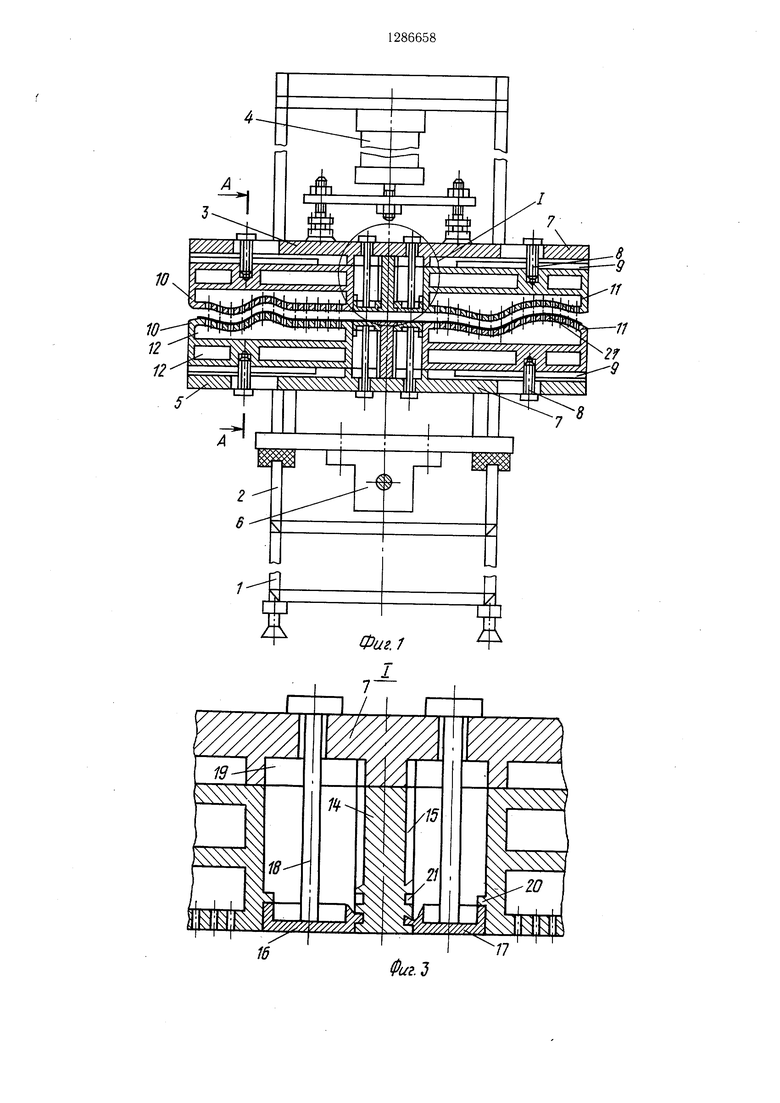

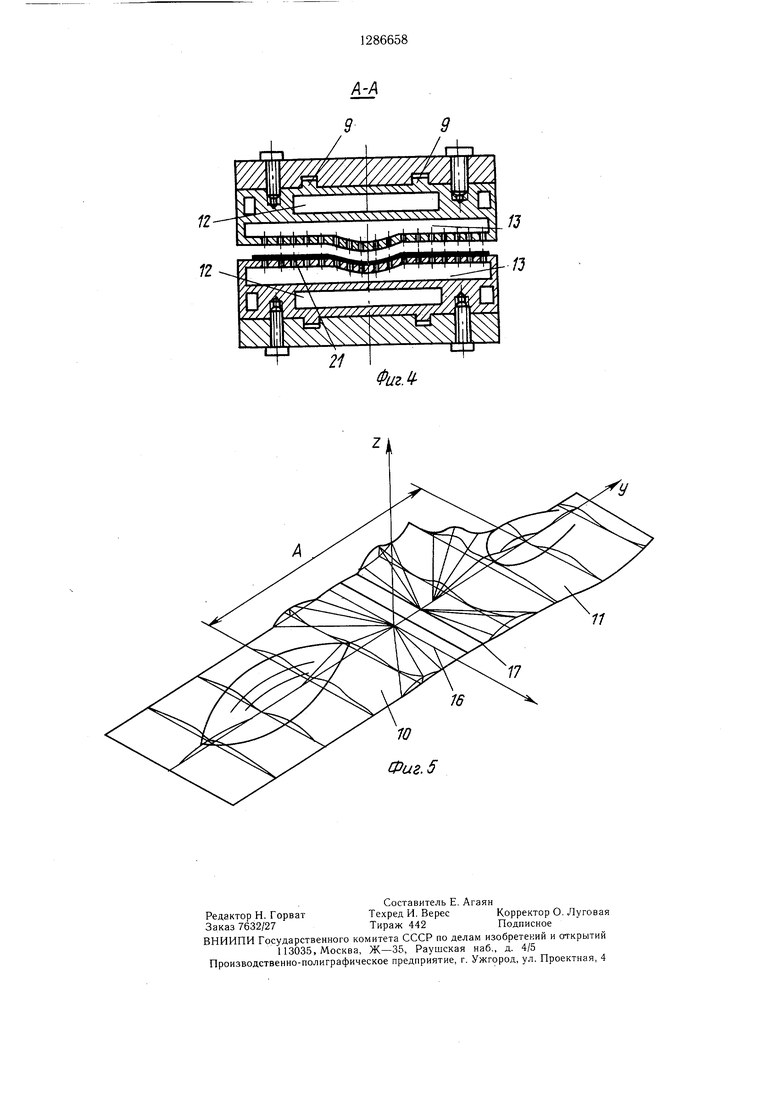

На фиг. 1 показан пресс с секционными подушками с максимальной рабочей площадью для объемного формования деталей швейных изделий, вид сбоку; на фиг. 2 - то же, с минимальной плошадью формования; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - рабочая поверхность секционной нижней подушки.

Пресс для объемного формования деталей швейных изделий состоит из опорного основания 1, на котором смонтирован силовой каркас 2 верхней подушки 3 с приводом для вертикального перемеш,ения 4 и нижней подушки 5 с приводом 6 для горизонтального перемещения. Каждая подушка 3 и 5 выполнена секционной и включает опорную плиту 7, на которой с помощью средства для фиксации 8 и направляющих 9 установлены объемные секции: левая 10 и правая 11. Объемные секции подушки включают (фиг. 4) камеру нагрева 1 и камеру пропаривания 13. В средней части плиты 7 (фиг. 3) закреплена центральная стойка 14, в направляющих пазах 15 которой установлены плоские секции 16 и 17 в виде полых гладильных листов. Эти секции установлены на колонках 18 и могут быть передвинуты в вертикальном направлении за рабочую поверхность в нерабочую зону 19. Они могут быть подняты в вертикальном направлении независимо одна от другой. Фиксация секций 16 и 17 на уровне гладильной поверхности осуществляется выступами 20, которыми оснащены смежные с ними секции: левая 10 и правая 11. После вывода одной или обеих средних секций из рабочей зоны смежные с ними секции смыкают для образования сплошной рабочей поверхности подушки пресса. При этом выступы 20 заходят в пазы 21 стойки 14, фиксируя объемную секцию в новом положении.

Таким образом, при формировании рабочей поверхности подушек пресса используется принцип наборности конструкции из последовательно расположенных и независимо закрепленных на опорной плите секций.

Пресс работает следующим образом.

В зависимости от размеров деталей обрабатываемых изделий определяется количество и порядок расположения формующих секций подущек пресса. Затем выступ 20 объемной секции выводят из паза 21 смежной секции. После этого одну или обе

плоские секции вертикально перемещают в нерабочую зону, а крайние объемные секции сводят к центру до смыкания внутренних боковых сторон и фиксации этих секций в плоскости формующей поверхности

подушки пресса.

На образованную таким образом поверхность нижней подушки пресса 5 укладывают полуфабрикат и подают приводом в зону обработки. Верхняя подушка пресса 3, образованная соответствующим образом, опускается до соприкосновения с обрабатываемой деталью изделия. Далее осуществляется увлажнение полуфабриката паром и прессование. По окончании прессования верхняя подущка приводом поднимается в верхнее положение, а нижняя подущка 5 приводом 6 выводится из зоны обработки в зону съема и загрузки, где после сущки и стабилизации вакуумным отсосом деталь изделия сни.мается.

Пресс эффективен для использования

изделий сложной объемной формы, так как он заменяет все типоразмеры подушек прессов одним секционным ко.мплектом. Улучшается качество объемного формования за счет высокого соответствия рабочей поверхности форме деталей различных

размеров.

Формула изобретения

1.Пресс для объемного формования де- талей щвейных изделий, содержащий смонтированные на опорных плитах гладильные подущки: нижнюю и верхнюю, имеющую, по меньшей мере, три секции, средняя из которых установлена с возможностью вывода из рабочей зоны, отличающийся тем,

что, с целью снижения металлоемкости и расширения технологических возможностей, нижняя подушка выполнена по меньшей .мере из трех секций, с возможностью вывода ее средней секции из рабочей зоны, а

крайние секции подушек размещены с возможностью их смыкания для образования рабочей поверхности подущки.

2.Пресс по п. 1, отличающийся тем, что средние секции выполнены в виде плоских гладильных плит.

3. Пресс по п. 1, отличающийся тем, что рабочие поверхности секций имеют ориентирующие линии для укладывания соответствующих деталей.

10

Фиг.д

Фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования и дублирования объемных деталей швейных изделий | 1987 |

|

SU1514849A1 |

| ПНЕВМАТИЧЕСКИЙ ПРЕСС ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ | 1964 |

|

SU164242A1 |

| Пресс для формования и дублирования деталей одежды | 1987 |

|

SU1601252A1 |

| Пресс для объемного формования цельновыкроенных деталей брюк | 1986 |

|

SU1397577A1 |

| Способ изготовления верхней подушки пресса для объемного формования швейных изделий | 1984 |

|

SU1222730A1 |

| Подушка к утюжильным прессам | 1938 |

|

SU57339A1 |

| Устройство для влажно-тепловой обработки | 1987 |

|

SU1463826A1 |

| Комбинированное устройство для окончательной влажно-тепловой обработки швейных изделий | 1988 |

|

SU1606555A1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1979 |

|

SU931863A1 |

| Способ получения подушек пресса для формования деталей швейных изделий | 1988 |

|

SU1597414A1 |

Изобретение относится к прессам для объемного формования деталей швейны.ч изделий и предназначено для снижения металлоемкости и расширения технологических возможностей пресса. Пресс содержит верхнюю 3 и нижнюю 5 подушки. Каждая секция подушек установлена на соответствую- шей опорной плите 7. Средние секции 16 и 17 каждой подушки имеют возможность вертикального перемещения за рабочую поверхность и горизонтального смещения крайних секций до совмещения их внутренних боковых сторон. Средние секции 16 и 17 выполнены в виде плоских гладильных плит. Рабочая поверхность секций выполнена с ориентирующими линиям и для укладывания деталей различных размеров. 2 з.п. ф-лы. 5 ил. i (Л ND 00 О5 05 ел 00 О 7

| 0 |

|

SU160149A1 | |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-01-30—Публикация

1985-04-02—Подача