Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных и термических печах металлургической и машиностроительной промышленности.

Цель изобретения - экономия топлива за счет повьш1ения степени черноты футеровки.

На внутреннюю (рабочую) поверхность огнеупорной футеровки наносят покрытие, содержащее огнеупорную глину, шамотный порошок, карбид кремния, железную окалину и закись меди при следующем соотношении порошков компонентов с фракцией 0,1-0,65 мкм ъ сухой смеси, мас.%:

Карбид кремния 70-75 Железная окалина 10-14 Закись меди5-7

Шамотный порошок 5-10

Огнеупорная глина Остальное при этом отношение содержания закиси меди и железной окалины (в сухой смеси) должно составлять 0,48-0,52.

Огнеупорная глина в покрытии используется с целью повыше1П1я его сырой прочности и эластичности.

Карбид кремния применяется для по- :вышения степени черноты покрытия до значений 0,85-0,92, при этом они инвариантны в температурном диапазоне эксплуатации 1000-1300 С. Уменьшение содержания карбида кремния ниже 70 мас.% приводит к снижению степени черноты, а увеличение его содержания 75 мас.% вызывает ухудшение адгезион 1ых свойств покрытия.

twA

СП

СП

О

;1 3

Испольг и1лаи1(с : акиси ме;ги и желез iKn i сжалиим и отношении 0,Д8-(),52 обеспечипает адгс;шю покрытия и эксплуатационном диапазоне темпера- тур за счет образова1Н1я эвтектики, обволакивающей зерна карбида кремния и цемевтирующей покрытие. Уменьшение содержания закиси меди ниже 5 мас.% и железа ниже 10мас. приводит к с1П1жению термостойкости покрытия и ухудшению адгезии. При увеличении содержания закиси меди выше 7 мас.% и oKajnnibi железа выше 14 мае./о С1 ижается огнеупорность покрытия.

Шамотный порошок применяется с целью пов,и11ения адгезии и приближе- н11Я коэффиг иеита линейного расширения покрытия к коэф(1)ициенту линейно- го расш1фе1П1я шамотного огнеупора, а также повышения прочности покрытия. Уменьшение содержания шамотного порошка пи;ке 5 мас.% приводит к уве- .пичеиию хрупкости покрытия, а увели- чсние выше 10 мас.% к уменьшению черноты.

11о1срытие прпг отав;п1вают следующпм образом.

Сначала в uiapoBoii мельнпце готовя ко -1поненты покрытия с фракцией П,1- 0,5 мм. 11римене1П1е порошков исходных материалов с фракцпо; меньше 0,1 мм приводит к ухудшению условиГ приготоления покрытий и болыно11 потере ма- териалов. Использование фракции с рамерами больше 0,65 мм ведет к ухудшению перемешивания и неоднородности смеси, что, в С13ОЮ .очередь, снижает эксплуатационные cBoi CTna покры- тин. Главным образом, это относится к порошкам шамотного кирпича и желез HOi i oKajHuie.

Затем готов}гг сухую смесь указанного состава. После приготовления смесь иерс -ме1уивают в лопастной или пропеллерной мешалке вместе со связуюиу1м - 30%-ным водным раствором ;ы1дкого стекла, до дост1скенпя опре- деленно вязкости, }1еобходимо1 1 для нанесешш покрытия и предотвращения его сползания с кладки.

Покрытие наносят на существующую футеровку печей однородныь слоем 0,5-2,5 мм. ItaHeceinie слоя толщиной меньше 0,5 мм приводит к несплошиос- ти по1срь1тпя, вгзн 1кают непокрытые участки. Увеличение слоя покрытия да1П1ого сосч апа больше 2,5 мм приво 74

дит к ухудшению адгезии покрытия, его растрескиванию и скалыванию.

Для проведения испытаний покрытии на огневом стенде было приготовлено несколько составов покрытий огнупорной футеровки.

Отработку составов и оценку эффективности использования покрытия проводшп на огневом стенде с размерами рабочего пространства 1,8 х X 0,58 X 0,68 м. Стенд отапливали горелко) Г ИП-З, а его рабочая камера была футерована шамотным кирпичом класса Л. На поду стенда был установлен водяной тепломер, имитирующий садку металла, для измерения падающего на него теплового потока.

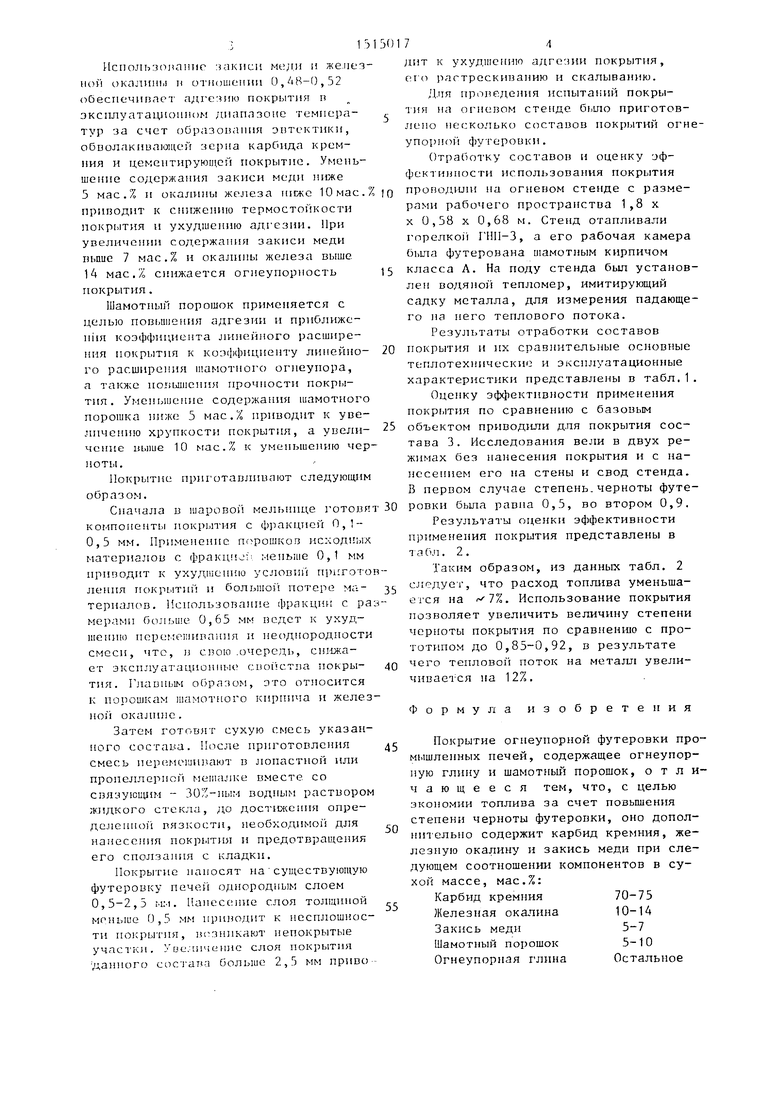

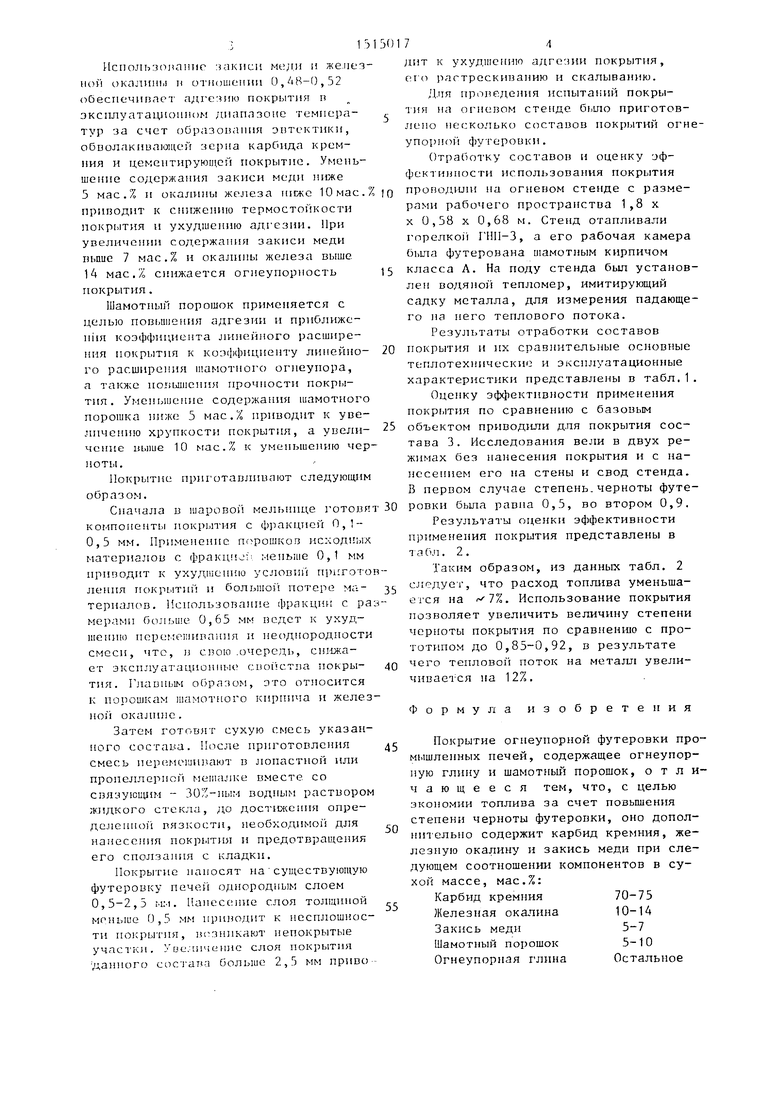

Результаты отработки составов покрытия и их срав п тельные основные теплотех1П1ческие и эксплуатационные характеристики представлены в табл.1

Оценку эффективности применения покр 1Т11я по сравнению с базовым объектом приводили для покрытия состава 3. Исследования вели в двух режимах без нанесения покрытия и с на- HeceinieM его на стены и свод стенда.

8первом случае степень.черноты футеровки была равна 0,5, во втором 0,9.

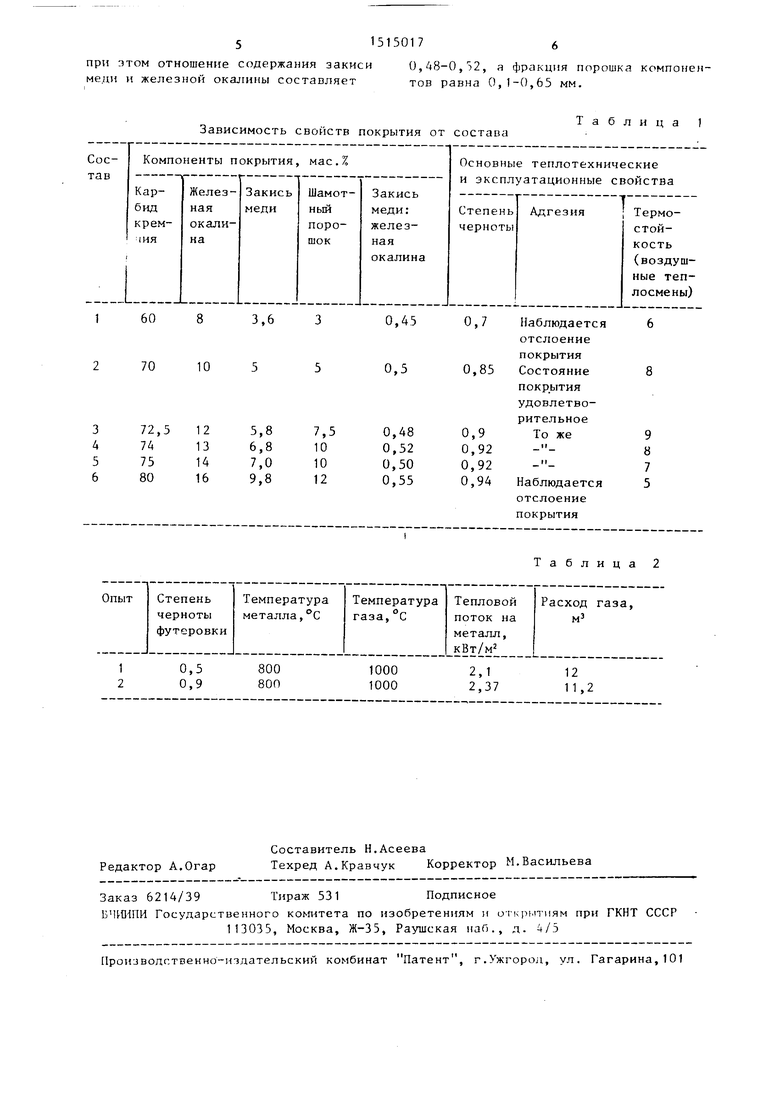

Результаты оценки эффективности применения покрытия представлены в 1абл. 2.

Таким образом, из данных табл. 2 следует, что расход топлива уменьша- егся на . Использование покрытия позволяет увеличить величину степени черноты покрытия по сравнение с прототипом до 0,85-0,92, в результате чего тепловой поток на металл увели- чивае гся на 12%.

Формула изобретения

Покрытие огнеупорной футеровки промышленных печей, содержащее огнеупорную глину и шамотный порошок, отличающееся тем, что, с целью экономии топлива за счет повьшхения степени черноты футеровки, оно допол- ьпп ельно содержит карбид кремния, железную окалину и закись меди при следующем соотношении компонентов в сухой массе, мас.%:

Карбид кремния 70-75 Железная окапина 10-1А Закись меди5-7

Шамотный порошок 5-10 Огнеупорная глина Остальное

при зтом отношение содержания закиси меди и железной окалины составляет

0,48-0,S2, а фракция порошка компонентов равна 0,1-0,65 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие огнеупорной футеровки промышленных печей и способ нанесения покрытия | 1988 |

|

SU1581979A1 |

| Состав покрытия футеровки печных агрегатов | 1983 |

|

SU1165668A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

| Экзотермическая смесь для утепления прибыльной части слитка | 1976 |

|

SU589066A1 |

| ЭКЗОТЕРМИЧЕСКИЙ ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1996 |

|

RU2163579C2 |

| ПОКРЫТИЕ ДЛЯ ФУТЕРОВОК ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ПЕЧЕЙ | 1992 |

|

RU2035438C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ РЕМОНТА КЛАДКИ КОКСОВЫХ ПЕЧЕЙ | 2007 |

|

RU2353601C1 |

| Огнеупорная торкрет-масса | 1987 |

|

SU1557136A1 |

| Смесь для утепления поверхности жидкого металла | 1986 |

|

SU1375402A1 |

Покрытие огнеупорной футеровки промышленных печей относится к металлурческой теплотехнике. Целью изобретения является экономия топлива за счет повышения степени черноты. С этой целью на огнеупорную футеровку наносится покрытие толщиной 0,5-2,5 мм, состоящее из порошков следующих компонентов с фракцией 0,1-0,65 мм, мас.%: карбид кремния 75-75

железная окалина 10-14

закись меди 5-7

бой шамотного кирпича 5-10

огнеупорная глина остальное. При этом соотношение между содержанием закиси меди и железной окалиной (в сухой смеси) составляет 0,48-0,52. Использование покрытия позволяет увеличить величину степени черноты покрытия, в результате чего увеличивается тепловой поток на металл. 2 табл.

Зависимость свойств покрытия от состава

Состав

Компоненты покрытия, мас.%

Железная

окалина

Закись

меди

Шамотныйпорошок

160 8 3,6 3 0,45 0,7 Наблюдается 6

отслоение покрытия

270 10 5 5 0,5 0,85 Состояние 8

покрытия удовлетворительное

372,5 12 5,8 7,5 0,48 0,9 То же 9

474 13 6,8 10 0,52 0,92 8

575 14 7,0 10 0,50 0,92 7

680 16 9,8 12 0,55 0,94 Наблюдается 5

отслоение покрытия

I

Таблица 2

Опыт Степень Температура Температура Тепловой Расход газа, черноты металла, газа,°С поток на м футеровки металл, IкВт/м

10,5 800 1000 2,1 12

20,9 8001000 2,37 11,2

Составитель Н.Асеева Редактор А.Огар Техред А.Кравчук Корректор М.Васильева

-..« -в-.™«. - -

Заказ 6214/39 Тираж 531Подписное

БЧЮШИ Государственного коьштета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наО., д. 4/5

Производственно-и-здательский комбинат Патент, г.Ужгород, ул. Гагарина, 101

Таблица )

Основные теплотехнические и эксплуатационные свойства

Степень черноты

Адгезия

Термостойкость(воздушные теп- лосмены)

| Кривандин В.А., Марков Б.Л | |||

| Металлургические печи | |||

| М.: Металлургия, 1977, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1989-10-15—Публикация

1987-12-28—Подача