Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных и термических печах металлургической и машиностроительной промышленности.

Цель изобретения - увеличение срока службы огнеупорной футеровки и экономия топлива.

В покрытие огнеупорной футеровки печей, включающее смесь порошков из карбида кремния, железной окалины, закиси меди и огнеупорной глины, дополнительно вводят динасовый порошок, при этом в сухой массе содержание компонентов находится в следующем соотношении, мас.%: Железная окалина10-11

Закись меди5-6

Карбид кремния65-68

Динасовый порошок10-15

Огнеупорная глинаОстальное

Сухую массу покрытия перемешивают со связующим, в качестве которого используют смесь кремнезоля с жидким стеклом в соотношении 3:1, наносят на футеровку и сушат при комнатной температуре, после чего покрытие обрабатывают открытым пламенем газовой горелки в течение 10-15 с до оплавления поверхностного слоя.

В покрытии карбид кремния применяется для повышения степени черноты покрытия до значений 0,85-0,89. Уменьшение содержания карбида кремния ниже 65% приводит к снижению степени черноты, а увеличение его содержания выше 68% приводит к снижению плотности покрытия.

СЛ 00

ю

3

Использование закиси меди и железной калины в количестве 5-6 и 10-11% соотетственно обеспечивает образование эвектики, цементирующей покрытие.

Уменьшение содержания закиси меди еньше 5% и окалины ниже 10% приводит снижению термостойкости покрытия и худшению адгезии. Увеличение содержания закиси меди выше 6% и окалины выше 11 % приводит к снижению огнеупорности покрытия.

Динасовый порошок используют дпя величения огнеупорности покрытия и возможности оплавления поверхности и стек- лообразования. Уменьшение динасового порошка ниже 10% уменьшает огнеупорность покрытия и возможность стеклообра- зования, увеличение выше 15% приводит к снижению термостойкости и ухудшению адгезии.

Покрытие приготавливают следующим образом.

Порошкообразные сухие компоненты перемешивают со связующим, состоящим из кремнезоля и жидкого стекла, и наносят на футеровку печи. Затем покрытие сушат при комнатной температуре, после чего покрытие обрабатывают открытым пламенем газовой горелки до оплавления поверхности.

Кремнезоль используют для увеличения термостойкости покрытия.

Уменьшение соотношения кремнезоля к жидкому стеклу до 2:1 снижает термостойкость и температуру применения покрытия, увеличение соотношения до 4:1 снижает прочностные показатели покрытия.

Обработка поверхности открытым пламенем газовой горелки менее 10 с не позволяет оплавить поверхностный слой покрытия, обработка более 15 с приводит к увеличению в месте контакта толщины оплавленного слоя, что ухудшает характеристики покрытия.

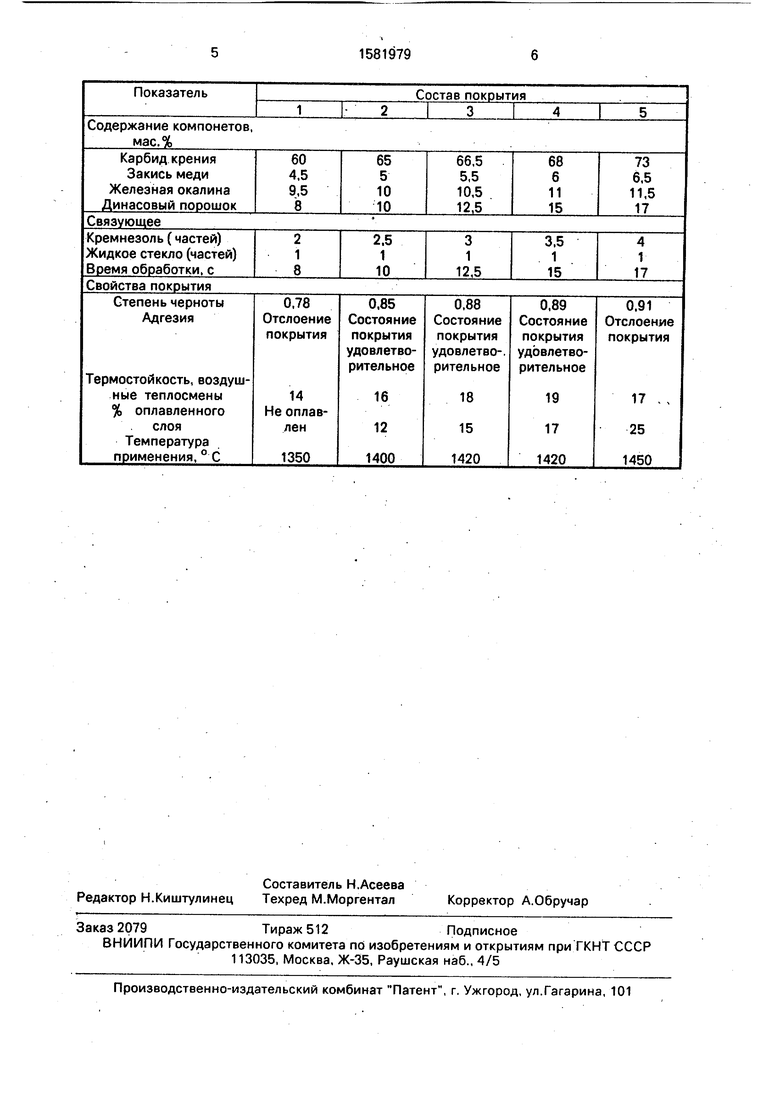

Испытания покрытий проводили на огневом стенде. На полу стенда был установлен водяной тепломер, имитирующий осадку металла. Оплавление поверхности покрытия осуществляли переносной газокислородной горелкой.

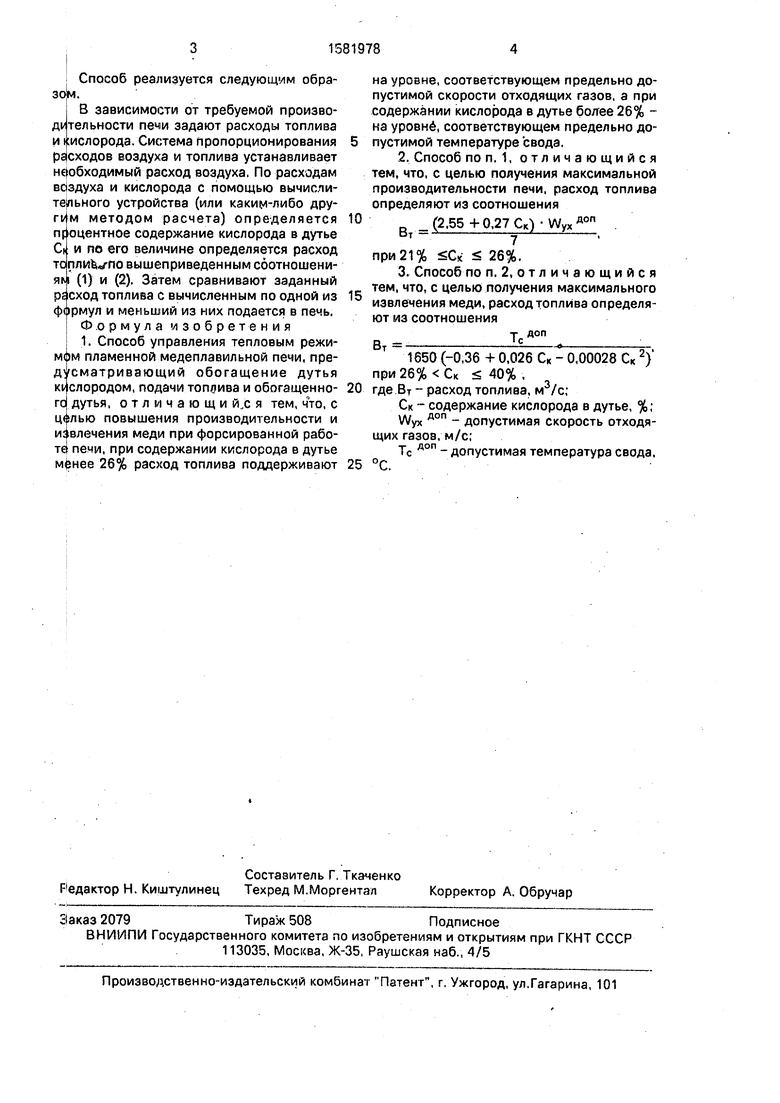

Результаты исследования составов

покрытия и их сравнительные основные теплотехнические и эксплуатационные характеристики представлены в таблице. Опробование на стенде покрытия предлатаемого состава дало экономию газа около 7%.

Ожидаемый экономический эффект складывается из экономии топлива и увеличения срока службы огнеупорной кладки.

Стойкость кладки увеличивается в 2 раза.

Формула изобретения

1. Покрытие огнеупорной футеровки промышленных печей, содержащее порошки карбида кремния, железную окалину, закись меди и огнеупорную глину, при фракции компонентов 0,1-0,65 мм, о т л ичающееся тем, что, с целью увеличения срока службы огнеупорной футеровки и экономии топлива, оно дополнительно содер - жит динасовый порошок при соотношении компонентов в сухой массе, мас.%:

Железная окалина10-11

Закись меди5-6

Карбид кремния65-68

Динасовый порошок10-15

Огнеупорная глинаОстальное

2. Способ нанесения покрытия на огнеупорную футеровку промышленных печей, включающий перемешивание сухой массы покрытия со связующим, обмазку ею футеровки печи и сушку при комнатной температуре, отличающийся тем, что, с целью увеличения срока службы огнеупорной футеровки, в качестве связующего используется смесь кремнезоля с жидким стеклом в соотношении 3:1, а после сушки покрытия

обрабатывают открытым пламенем газовой горелки в течение 10-15 с до плавления поверхностного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие огнеупорной футеровки промышленных печей | 1987 |

|

SU1515017A1 |

| Термитная масса для факельного торкретирования кладки коксовых печей | 1985 |

|

SU1320198A1 |

| Термит для ремонта футеровки метал-луРгичЕСКиХ АгРЕгАТОВ | 1979 |

|

SU838292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ПРИМЕНЕНИЯ В ВЕРХНЕМ СТРОЕНИИ ВАННЫХ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ СПЕКТРАЛЬНОГО КОЭФФИЦИЕНТА ИЗЛУЧЕНИЯ У ФОРМОВАННЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2716065C2 |

| Способ получения огнеупорного защитного покрытия на поверхности металла | 1980 |

|

SU992612A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ РЕМОНТА КЛАДКИ КОКСОВЫХ ПЕЧЕЙ | 2007 |

|

RU2353601C1 |

| Состав покрытия футеровки печей | 1987 |

|

SU1477723A1 |

| СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ НА ШАМОТНУЮ КЛАДКУ | 1993 |

|

RU2074152C1 |

| Препрег для шликерных покрытий, наносимых методом лазерной наплавки | 2020 |

|

RU2737104C1 |

Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных и термических печах металлургической и машиностроительной промышленности. Цель изобретения - увеличение срока службы огнеупорной футеровки и экономия топлива. С этой целью в покрытие дополнительно вводится динасовый порошок при следующем соотношении порошков компонентов в сухой смеси,: железная окалина 10-11

закись меди 5-6

карбид кремния 65-68

динасовый порошок 10-15

огнеупорная глина остальное. Сухую массу покрытия перемешивают со связующим, в качестве которого используют смесь кремнезоля с жидким стеклом в соотношении 3:1, наносят на футеровку и сушат при комнатной температуре, после чего покрытие обрабатывают открытым пламенем газовой горелки 10-15 с до оплавления поверхностного слоя. Покрытие интенсифицирует теплообмен излучением в печи. 1 з.п. ф-лы, 1 табл.

| Покрытие огнеупорной футеровки промышленных печей | 1987 |

|

SU1515017A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-25—Подача