(Л

с:

ел

о to

00

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Способ дуговой сварки покрытым электродом в узкую разделку | 1978 |

|

SU791490A1 |

| Способ ремонта толстостенных конструкций с трещиной | 1982 |

|

SU1077160A1 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

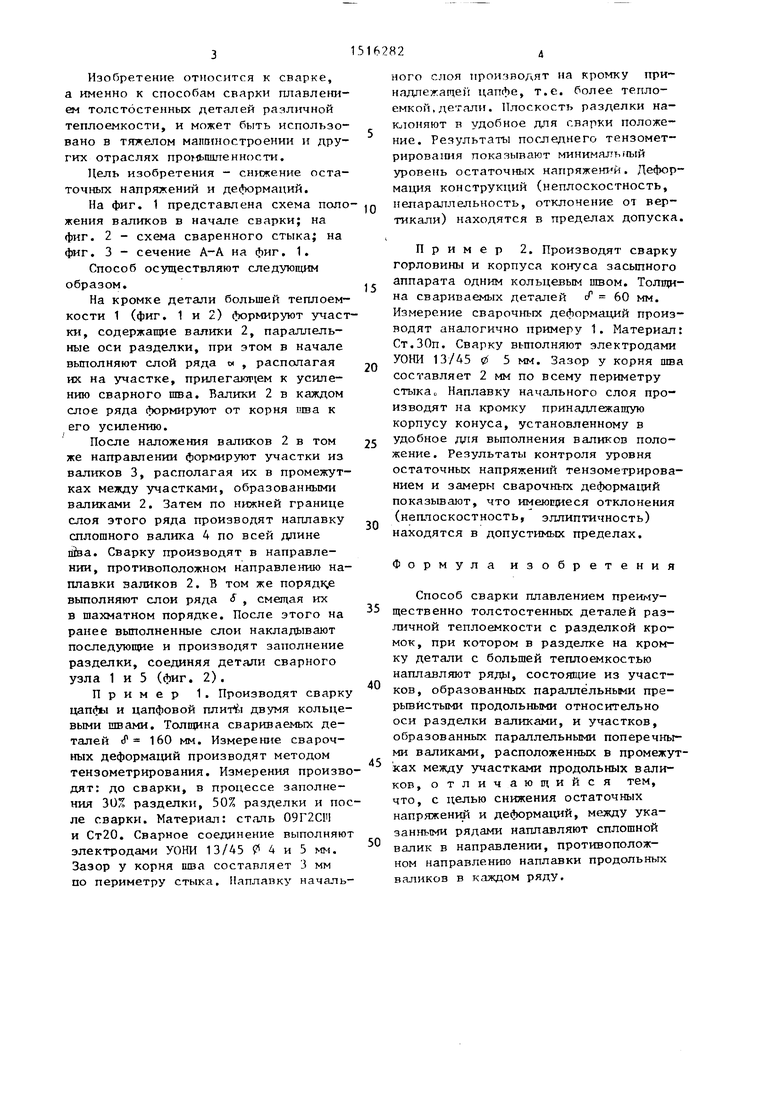

Изобретение относится к сварке, а именно к способам сварки плавлением толстостенных деталей различной теплоемкости, и может быть использовано в тяжелом машиностроении и других отраслях промышленности. Цель изобретения - снижение остаточных напряжений и деформаций. На кромку детали с большей теплоемкостью наплавляют участки, состоящие из продольных 2 и поперечных 3 валиков. Участки наплавляют отдельными рядами. Между рядами наплавляют валик 4 в направлении, противоположном направлению наплавки валиков 2. Валики 2 - 4 наплавляют послойно до заполнения разделки. 3 ил.

Фиг.1

Изобретение относится к сварке, а именно к способам сварки плавлением толстостенных деталей различной теплоемкости, и может быть использовано в тяжелом маппшостроении и других отраслях промьшшенности.

Цель изобретения - снижение остаточных напряжений и деформаций.

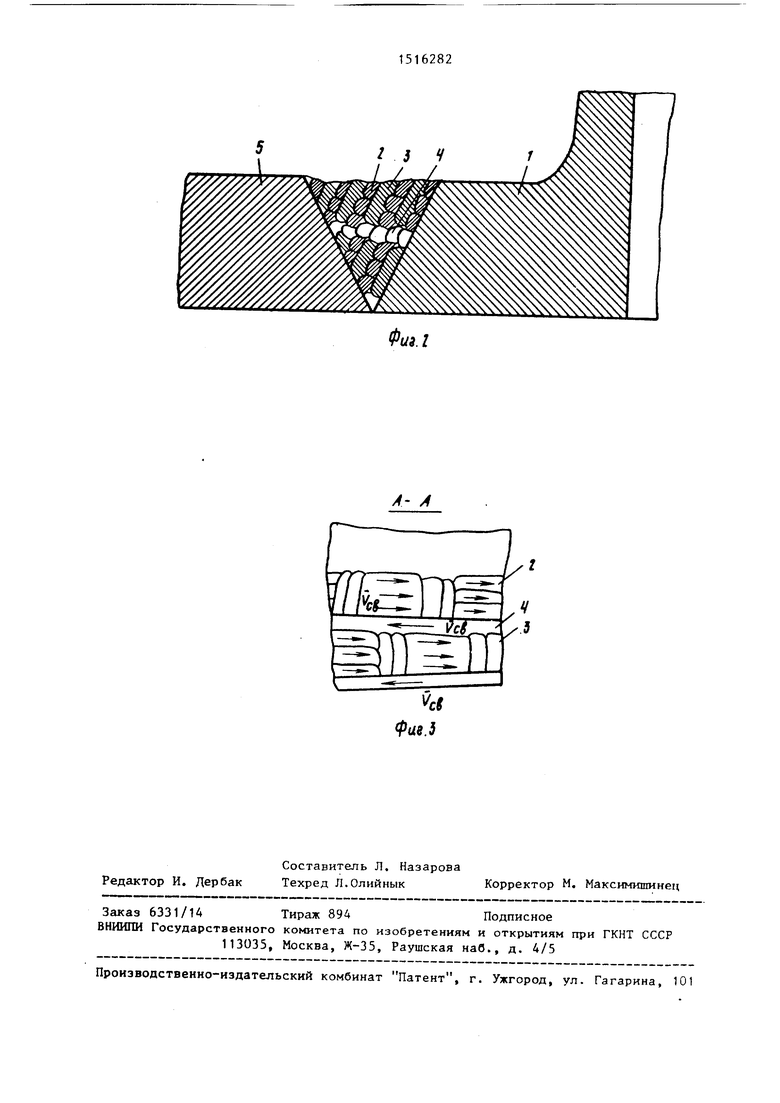

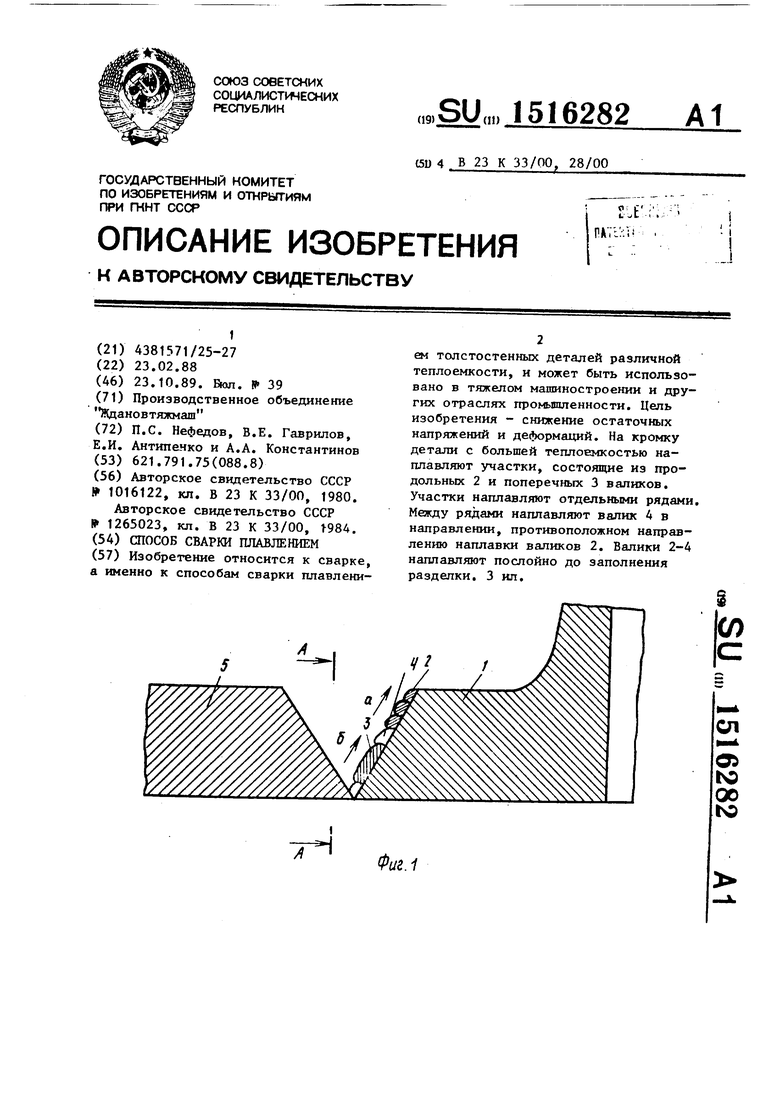

На фиг. 1 представлена схема положения валиков в начале сварки; на фиг. 2 - схема сваренного стыка; на фиг. 3 - сечение А-А на фиг. 1.

Способ осуществляют следутоЕЦ1м образом.

На кромке детали большей теплоемкости 1 (фиг. 1 и 2) формируют участки, содержащие валики 2, параллельные оси разделки, при этом в начале вьтолняют слой ряда и , располагая их на участке, прилегаюг;ем к усилению сварного шва. Валики 2 в каждом слое ряда формируют от корня шва к его усилению.

После наложения валиков 2 в том же направлении формируют участки из валиков 3, располагая их в промежутках между участками, образованными валиками 2. Затем по нижней границе слоя этого ряда производят наплавку сплошного валика 4 по всей длине пЬа. Сварку производят в направлении, противоположном направлению наплавки валиков 2. В том же поряд1 ;е вьтолняют слои ряда «5 , смещая их в шахматном порядке. После этого на ранее вьтолненные слои накладывают последующие и производят заполнение разделки, соединяя детали сварного узла 1 и 5 (фиг. 2).

Пример 1. Производят сварку цапфы и цапфовой плит1 1 двумя кольцевыми швами. Толщина свариваемых деталей «Г 160 мм. Измерение сварочных деформацией производят методом тензометрирования. Измерения произвдят: до сварки, в процессе заполнения 30% разделки, 50% разделки и поле сварки. Материал: сталь 09Г2С1Ч и Ст20. Сварное соединение выполняю электродами УОНИ 13/45 0 4 и 5 мм. Зазор у корня шва составляет 3 мм по периметру стыка. Наплавку началь

5

0

5

0

5

0

5

0

ного слоя производят на кромку при- надлежаще цапфе, т.е. более теплоемкой, дет anif. Плоскость разделки на- ююняют в удобное для сварки положение. Результаты последнего тензомет- рирова1шя показывают минимальяый уровень остаточных напряжет й. Деформация конструкций (неплоскостность, непараллельность, отклонение от вертикали) находятся в пределах допуска.

Пример 2. Производят сварку горловины и корпуса конуса засыпного аппарата одним кольцевым швом. Толщина свариваемых деталей сГ 60 мм. Измерение сварочных деформаций производят аналогично примеру 1. Материал: Ст.ЗОп. Сварку вьтолняют электродами УОНИ 13/45 с 5 мм. Зазор у корня шва составляет 2 мм по всему периметру стыка Наплавку начального слоя производят на кромку принадлежащую корпусу конуса, установленному в удобное для выполнения валиков положение. Результаты контроля уровня остаточных напряжений тензометрирова- нием и замеры сварочных деформагщй показьшают, что имеюпд1еся отклонения (неплоскостность, эллиптичность) находятся в допустимых пределах.

Формула изобретения

Способ сварки плавлением преимущественно толстостенных деталей различной теплоемкости с разделкой кромок, при котором в разделке на кромку детали с большей теплоемкостью наплавляют ряды, состоящие из участков, образованных параллельными пре- рьшйстыми продольными относительно оси разделки валиками, и участков, образованных параллельными поперечными валиками, расположенных в промежутках между участками продольных валиков, отличающийся тем, что, с целью снижения остаточных напряжений и деформаций, между указанными рядами наплавляют сплошной валик в направлении, противоположном направлению наплавки продольных валиков в каждом ряду.

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-23—Подача