Изобретение относится к сварочному производству и касается выполнения электродуговой сваркой плавящимся электродом многопроходных поворотных стыков с полным проваром кромок, преимущественно с доступом с одной стороны, например, высокопрочных труб, сваренных электродами меньшей прочности, а также сталей и чугуна с ограниченной свариваемостью.

Известны сварные соединения с полным проваром, применяемые в сварочном производстве крупногабаритных конструкций, работающих в условиях циклических нагружений 1.

Однако выполнение непрерывных щвов с полным проваром при стандартной конструкции сварного соединения и при непрерывном заполнении стыка создает в соединении и в околошовной зоне большие остаточные напряжения, значительно снижающие усталостную прочность и несущую спо.собность соединения.

Наиболее близким к изобретению является способ получения сварного соединения, при котором осуществляют разделку со скосом кромок, сборку стыка и заполнение разделки прерывистыми сварными швами 2.

Недостатком способа является большая трудоемкость при изготовлении разделки, в особенности механорезанием, по сравнению с изготовлением разделки с равномерной глубиной кромок.

Кроме того, существенным недостатком способа является неравнопрочность соединения по сравнению с остальными участками кромок за пределами расположения сварного щва, так как с полным проваром Ьварены только участки разделки с более глубокими лунками. Участки с мелкой разделкой сварены не на всю глубину.

Целью изобретения является уменьшение остаточных -напряжений и деформаций.

Указанная цель достигается тем, что согласно способу получения сварного соединения, при котором осуществляют разделку со скосом кромок, сборку стыка и заполнение разделки прерывистыми , сварными швами, после выполнения разделки на скосы каждой из кромок наплавляют валики, отстоящие друг от друга на равном расстоянии и нормальные к направлению оси стыка, а в процессе заполнения разделки заплавляют промежутки между предварительно наплавленными валиками, нормальными к оси стыка, накладывают одно- или многопроходный шов по оси стыка и выполняют усиление щва валиками, нормальными к оси стыка.

Кроме того, сборку стыка осуществляют путём закрепления кромок за пределами разделки.

Закреплением кромок стыка за пределами сварного соединения обеспечивается беспрепятственный изгиб кромок, а также

наплавленных на скосах валиков, поперечных к зазору, и валиков, соединяющих кромки, при наложении непрерывного одно- или многопроходного шва вдоль зазора и при

выполнении усиления. Разделка кромок должна быть более пологой, чем выполненная стандартная клиновая разделка, предназначенная для заполнения непрерывно одно- или многопроходным щвом, как для удобства выполнения стыка, так и для уменьшения влияния при нагрузках разности в прочностных свойствах материала кромок и материала электродов, особенно если прочность материала кромок выше прочности электродного материала.

5 Усиление должно иметь плавно уменьшающееся сечение от середины стыка к его краям в целях исключения при нагрузках концентрации напряжений.

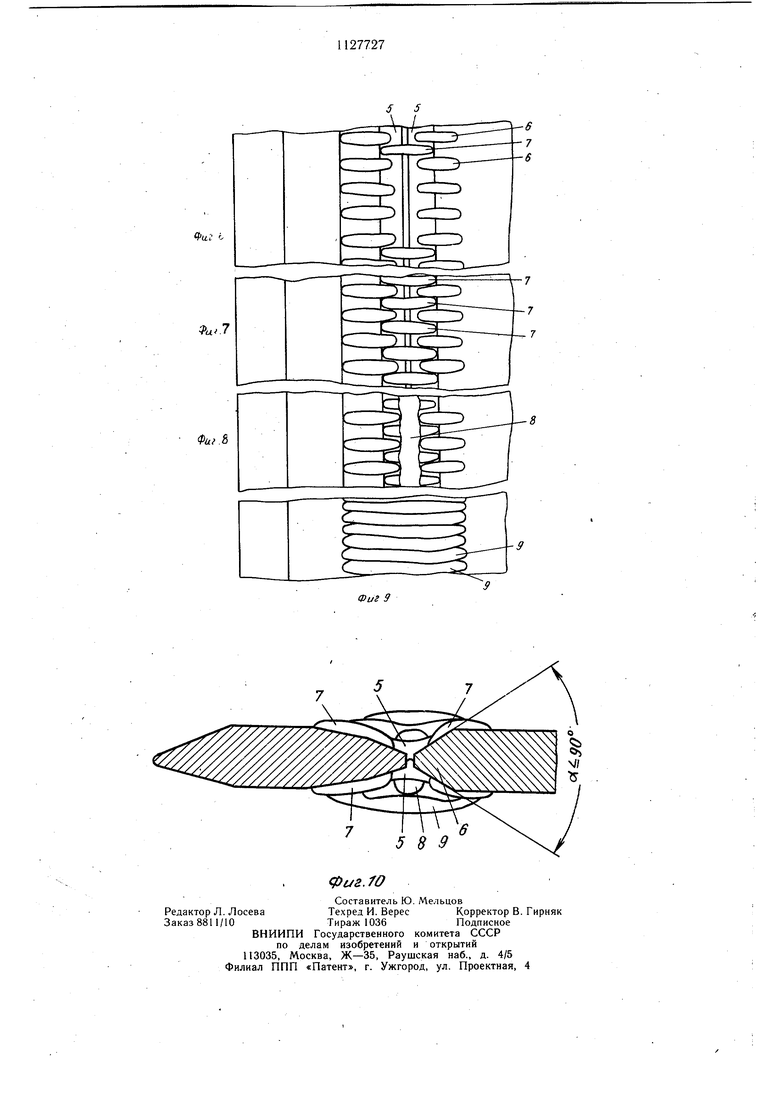

Таким образом, сварное соединение встык с полным проваром кромок содержит

клиновую разделку с равномерной глубиной и соединяющий кромки многопроходный щов, включающий на скосах каждой из кромок на равных расстояниях от зазора по одному ряду поперечных к зазору отстоящих

валиков, между валиками на скосах расположен ряд валиков, соединяющих кромки, сверху этого ряда расположен продольный к зазору непрерывный одно- или многопроходный шов, который покрыт усилением, состоящим из поперечных к зазору валиков,

концы которых расположены за пределами разделки.

Способ осуществляют следующим образом.

На стыкуемых концах труб равных проходных сечений с разделанными на конус кромками (оС 90°, где оС- угол при вершине конуса разделки) предварительно выполняют наплавку поперечных к зазору, отстоящих друг от друга, валиков. На каждой из кромок на равных расстояниях от зазора

выполняют по одному кольцевому ряду валиков. Выполненные ряды валиков равнозначны предварительному подогреву кромок стыкуемых труб при последующем соединении зазора выполняют роль радиаторов,

рассеивающих интенсивный поток тепла, распространяющийся от стыка вдоль трубы, и таким образом ограничивают зону пластической деформации возле стыка. Указанные наплавки позволяют осуществить предварительную деформацию конца трубы в

0 сторону увеличения проходного сечения. При стыковке концов труб зазор соединяют рядом поперечных к зазору, отстоящих друг от друга валиков, расположенных в промежутках между валиками, предварительно наплавленными до стыковки труб. Соосное расположение концов трубы осуществляется, например пластинами, радиально расположенными относительно поверхности трубы и прихваченными, к трубам за пределами стыка, или при помощи иного приспособления, обеспечивающего закрепление труб на время сварки стыка за пределами сварного соединения.

Наплавки на скосах разделки и соединение зазора отстоящими валиками есть получение элементов, которые деформируются вдоль зазора при наложении на них кольцевого одно- или многопроходного щва. Получают такой же эффект, как и при применении кромок с различной глубиной раздеЛки.

Поперечные валики теплоизолированы друг от друга воздушными промежутками, что способствует их эффективному разогреву до пластического состояния при наложении кольцевого одно- или многопроходного щва, а так как размер валиков не больше размера сварочной ванны, то промежутки между валиками завариваются на всю глубину и непроваров при этом не наблюдается. При этом про.исходит компенсация усадки металла кольцевого одно- или многопроходного щва за счет изгиба поперечных к зазору валиков, а также за счет изгиба разделки в радиальном направлении.

Знак пластической деформации в радиальном направлении при наложении кольцевого валика противоположный знаку пластической деформации трубы при выполнении ряда валиков на скосах разделки до соединения кромок. Поэтому ранее расширенное предварительной наплавкой сечение трубы сужается при наложении непрерывного одно- или многопроходного шва до первоначального или становится близким к нему

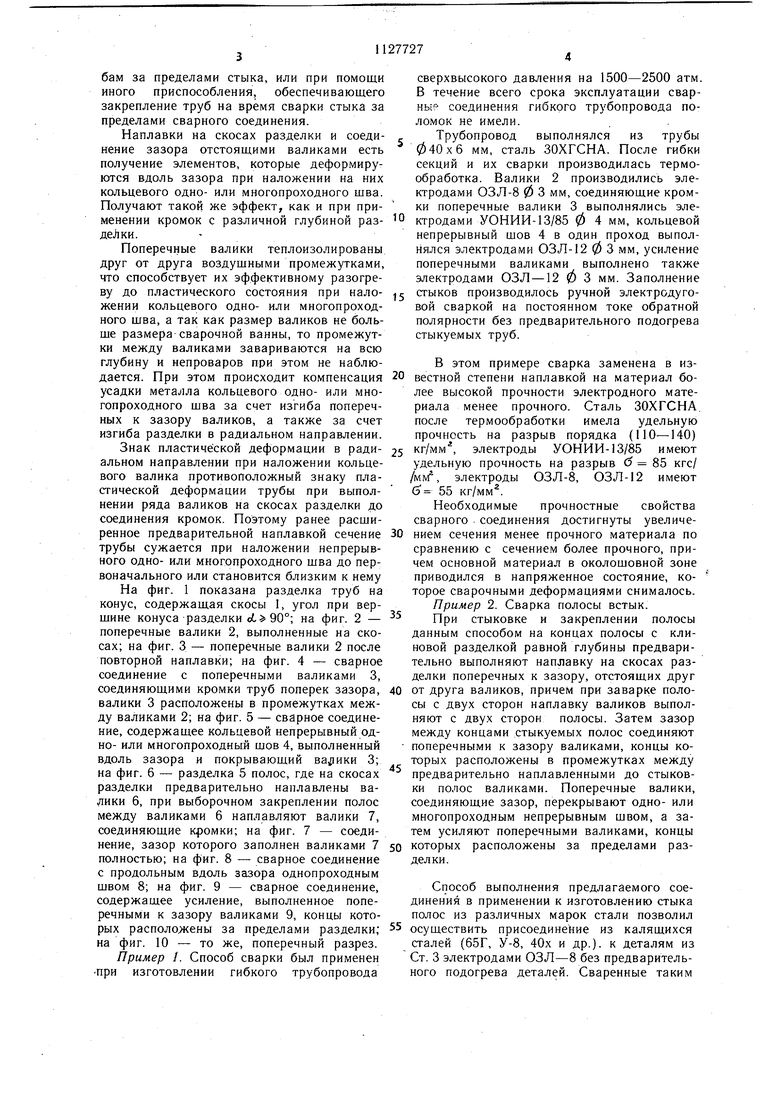

На фиг. 1 показана разделка труб на конус, содержащая скосы 1, угол при вершине конуса разделки ot- 90°; на фиг. 2 - поперечные валики 2, выполненные на скосах; на фиг. 3 - поперечные валики 2 после повторной наплавки; на фиг. 4 - сварное соединение с поперечными валиками 3, соединяющими кромки труб поперек зазора, валики 3 расположены в промежутках между валиками 2; на фиг. 5 - сварное соединение, содержащее кольцевой непрерывный одно- или многопроходный шов 4, выполненный вдоль зазора и покрывающий 3; на фиг. 6 - разделка 5 полос, где на скосах разделки предварительно наплавлены валики 6, при выборочном закреплении полос между валиками 6 наплавляют валики 7, соединяющие кромки; на фиг. 7 - соединение, зазор которого заполнен валиками 7 полностью; на фиг. 8 - сварное соединение с продольным вдоль зазора однопроходным швом 8; на фиг. 9 - сварное соединение, содержащее усиление, выполненное поперечными к зазору валиками 9, концы которых расположены за пределами разделки; на фиг. 10 - то же, поперечный разрез.

Пример 1. Способ сварки был применен при изготовлении гибкого трубопровода

сверхвысокого давления на 1500-2500 атм. В течение всего срока эксплуатации сварны соединения гибкого трубопровода поломок не имели.

Трубопровод выполнялся из трубы 040x6 мм, сталь ЗОХГСНА. После гибки секций и их сварки производилась термообработка. Валики 2 производились электродами ОЗЛ-8 0 3 мм, соединяющие кромки поперечные валики 3 выполнялись эле0 ктродами УОНИИ-13/85 0 4 мм, кольцевой непрерывный шов 4 в один проход выполнялся электродами ОЗЛ-12 0 3 мм, усиление поперечными валиками выполнено также электродами ОЗЛ-12 0 3 мм. Заполнение

5 стыков производилось ручной электродуговой сваркой на постоянном токе обратной полярности без предварительного подогрева стыкуемых труб.

В этом примере сварка заменена в из0 вестной степени наплавкой на материал более высокой прочности электродного материала менее прочного. Сталь ЗОХГСНА. после термообработки имела удельную прочность на разрыв порядка (110-140)

5 кг/мм, электроды УОНИИ-13/85 имеют удельную прочность на разрыв Сз 85 кгс/ /мм, электроды ОЗЛ-8, ОЗЛ-12 имеют 6 55 кг/мм.

Необходимые прочностные свойства сварного соединения достигнуты увеличе0 нием сечения менее прочного материала по сравнению с сечением более прочного, причем основной материал в околошовной зоне приводился в напряженное состояние, которое сварочными деформациями снималось.

Пример 2. Сварка полосы встык. При стыковке и закреплении полосы данным способом на концах полосы с клиновой разделкой равной глубины предварительно выполняют наплавку на скосах разделки поперечных к зазору, отстоящих друг

0 от друга валиков, причем при заварке полосы с двух сторон наплавку валиков выполняют с двух сторон полосы. Затем зазор между концами стыкуемых полос соединяют поперечными к зазору валиками, концы которых расположены в промежутках между предварительно наплавленными до стыковки полос валиками. Поперечные валики, соединяющие зазор, перекрывают одно- или многопроходным непрерывным швом, а затем усиляют поперечными валиками, концы

0 которых расположены за пределами разделки.

Способ выполнения предлагаемого соединения в применении к изготовлению стыка полос из различных марок стали позволил 5 осуществить присоединение из калящихся сталей (65Г, У-8, 40х и др.). к деталям из Ст. 3 электродами ОЗЛ-8 без предварительного подогрева деталей. Сваренные таким

образом ледорубы для ручной рубки льда за все время эксплуатации поломок не имели.

Предлагаемое сварное соединение, примененное при сварке чугунных изделий (ремонт слесарных тисков, ремонт чугунных станин электродвигателей и пр.) рабо2

тает с высокой надежностью при длительной эксплуатации.

Данное сварное соединение и способ его выполнения могут быть применены при изготовлении сварных изделий с особо высокой надежностью, а также при ремонтных работах тяжело нагруженного оборудования

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| Способ электродуговой сварки чугуна | 1984 |

|

SU1181830A1 |

| Способ получения сварного соединения | 1985 |

|

SU1278143A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1998 |

|

RU2140038C1 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

1. СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ, при котором осуществляют разделку со ,скосом кромок. 1 сборку стыка и заполнение разделки прерывистыми сварными швами, отличающийся тем, что, с целью повышения качества соединения путем уменьшения остаточных деформаций и напряжений, после выполнения разделки на скосы каждой из кромок направляют валики, отстоящие друг от друга на равном расстоянии и нормальные к направлению оси стыка, а в процессе заполнения разделки заплавляют промежутки между предварительно наплавленными валиками, нормальными к оси стыка, накладывают одно- или многопроходный шов по оси стыка и выполняют усиление шва валиками, нормальными к оси стыка. 2. Способ по п. 1, отличающийся тем, что сборку стыка осуществляют путем закрепI ления кромок за пределами разделки. (Л Ю ю Фи. 1

Фив Л

Фаг,

(iif fu7

Фиг.ё

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кудрявцев И | |||

| В | |||

| и др | |||

| Усталость сварных конструкций | |||

| М., «Машиностроение, 1976, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сварки | 1978 |

|

SU791481A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-22—Подача