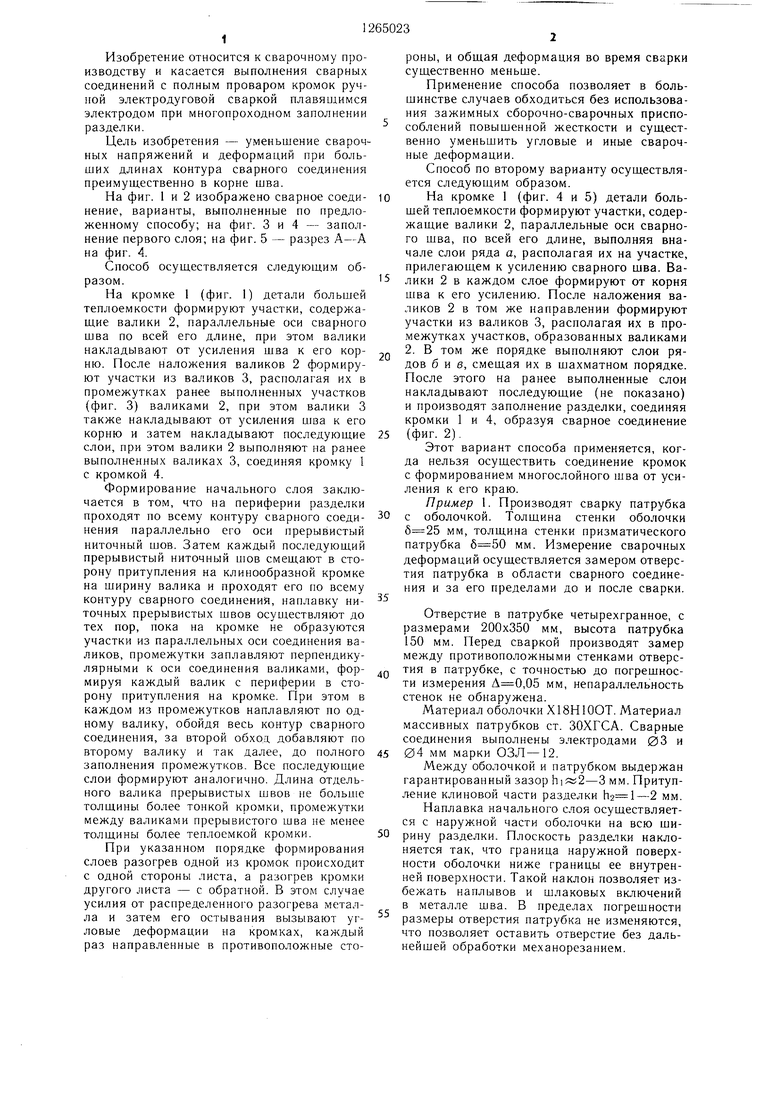

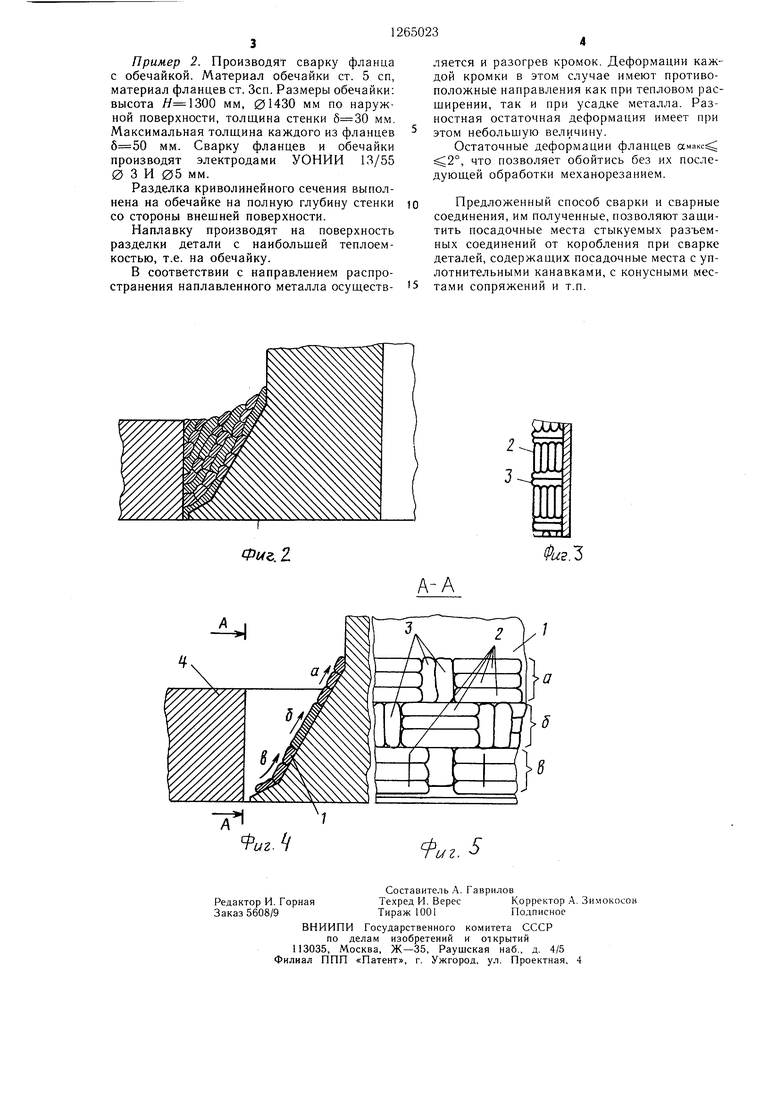

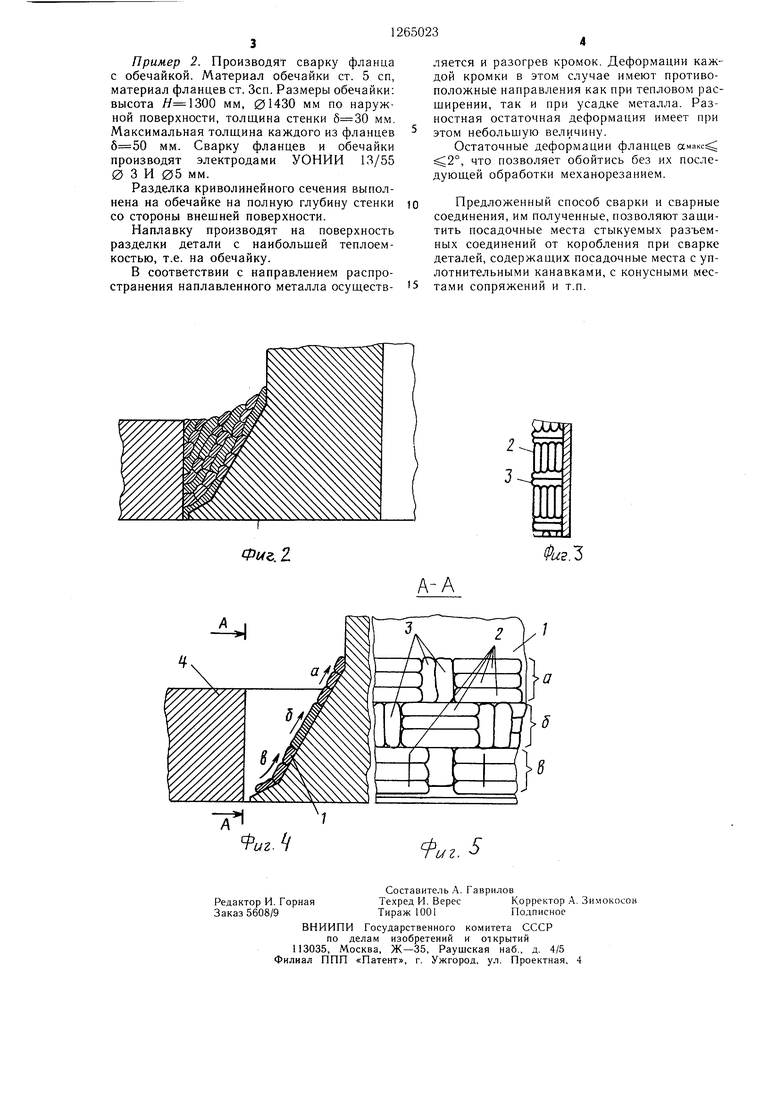

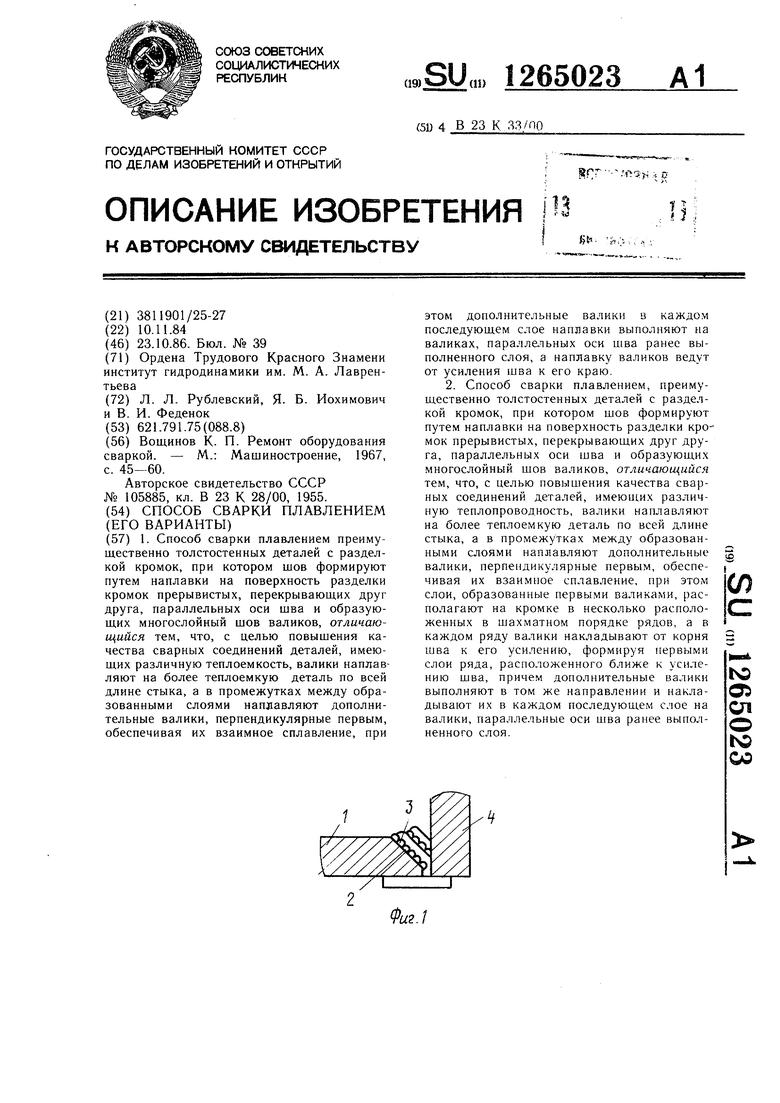

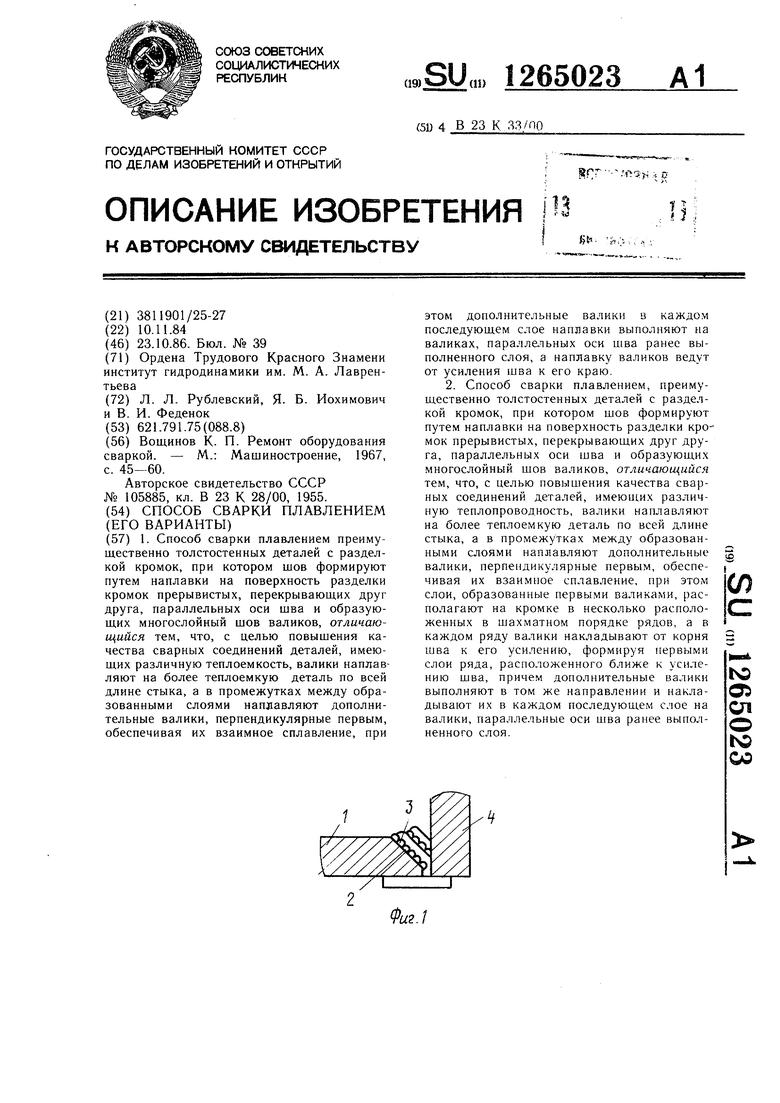

Изобретение относится к сварочному производству и касается выполнения сварных соединений с полным проваром кромок ручной электродуговой сваркой плавящимся электродом при многопроходном заполнении разделки. Цель изобретения - уменьшение сварочных напряжений и деформаций при больших длинах контура сварного соединения преимуш,ественно в корне шва. На фиг. 1 и 2 изображено сварное соединение, варианты, выполненные по предложенному способу; на фиг. 3 и 4 - заполнение первого слоя; на фиг. 5 - разрез А-А на фиг. 4. Способ осуш,ествляется следующим образом. На кромке 1 (фиг. 1) детали большей теплоемкости формируют участки, содержащие валики 2, параллельные оси сварного щва по всей его длине, при этом валики накладывают от усиления шва к его корню. После наложения валиков 2 формируют участки из валиков 3, располагая их в промежутках ранее выполненных участков (фиг. 3) валиками 2, при этом валики 3 также накладывают от усиления шва к его корню и затем накладывают последующие слои, при этом валики 2 выполняют на ранее выполненных валиках 3, соединяя кромку 1 с кромкой 4. Формирование начального слоя заключается в том, что на периферии разделки проходят по всему контуру сварного соединения параллельно его оси прерывистый ниточный шов. Затем каждый последующий прерывистый ниточный пюв смещают в сторону притупления на клинообразной кромке на ширину валика и проходят его по всему контуру сварного соединений, наплавку ниточных прерывистых швов осуществляют до тех пор, пока на кромке не образуются участки из параллельных оси соединения валиков, промежутки заплавляют перпендикулярными к оси соединения валиками, формируя каждый валик с периферии в сторону притупления на кромке. При этом в каждом из промежутков наплавляют по одному валику, обойдя весь контур сварного соединения, за второй обход добавляют по второму валику и так далее, до полного заполнения промежутков. Все последующие слои формируют аналогично. Длина отдельного валика прерывистых швов не больше толщины более тонкой кромки, промежутки между валиками прерывистого шва не менее толщины более теплоемкой кромки. При указанном порядке формирования слоев разогрев одной из кромок происходит с одной стороны листа, а разогрев кромки другого листа - с обратной. В этом случае усилия от распределенного разогрева металла и затем его остывания вызывают угловые деформации на кромках, каждый раз направленные в противоположные стороны, и общая деформация во время сварки существенно меньше. Применение способа позволяет в большинстве случаев обходиться без использования зажимных сборочно-сварочных приспособ.аений повыщенной жесткости и существенно уменьшить угловые и иные сварочные деформации. Способ по второму варианту осуществляется следующим образом. На кромке 1 (фиг. 4 и 5) детали больщей теплоемкости формируют участки, содержащие валики 2, параллельные оси сварного щва, по всей его длине, выполняя вначале слои ряда а, располагая их на участке, прилегающем к усилению сварного шва. Валики 2 в каждом слое формируют от корня шва к его усилению. После наложения валиков 2 в том же направлении формируют участки из валиков 3, располагая их в промежутках участков, образованных валиками 2. В том же порядке выполняют слои рядов б и б, смещая их в шахматном порядке. После этого на ранее выполненные слои накладывают последующие (не показано) и производят заполнение разделки, соединяя кромки 1 и 4, образуя сварное соединение (фиг. 2). Этот вариант способа применяется, когда нельзя осуществить соединение кромок с формированием многослойного шва от усиления к его краю. Пример . Производят сварку патрубка с оболочкой. Толщина стенки оболочки мм, толщина стенки призматического патрубка мм. Измерение сварочных деформаций осуществляется замером отверстия патрубка в области сварного соединения и за его пределами до и после сварки. Отверстие в патрубке четырехгранное, с размерами 200x350 мм, высота патрубка 150 мм. Перед сваркой производят замер между противоположными стенками отверстия в патрубке, с точностью до погрешности измерения ,05 мм, непараллельность стенок не обнаружена. Материал оболочки Х18Н100Т. Материал массивных патрубков ст. ЗОХГСА. Сварные соединения выполнены электродами 03 и 04 мм марки ОЗЛ-12. Между оболочкой и патрубком выдержан гарантированный зазор hi«;2-3 мм. Притупление клиновой части разделки мм. Наплавка начального слоя осуществляется с наружной части оболочки на всю щирину разделки. Плоскость разделки наклоняется так, что граница наружной поверхности оболочки ниже границы ее внутренней поверхности. Такой наклон позволяет избежать наплывов и шлаковых включений в металле шва. В пределах погрешности размеры отверстия патрубка не изменяются, что позволяет оставить отверстие без дальнейшей обработки механорезанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1988 |

|

SU1516282A1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| Способ получения сварного соединения | 1985 |

|

SU1278143A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

1. Способ сварки плавлением преимущественно толстостенных деталей с разделкой кромок, при котором шов формируют путем наплавки на поверхность разделки кромок прерывистых, перекрывающих друг друга, параллельных оси шва и образующих многослойный шов валиков, отличающийся тем, что, с целью повышения качества сварных соединений деталей, имеющих различную теплоемкость, валики наплавляют на более теплоемкую деталь по всей длине стыка, а в промежутках между образованными слоями наплавляют дополнительные валики, перпендикулярные первым, обеспечивая их взаимное сплавление, при этом дополнительные валики в каждом последующем слое наплавки выполняют на валиках, параллельных оси шва ранее выполненного слоя, а наплавку валиков ведут от усиления шва к его краю. 2. Способ сварки плавлением, преимущественно толстостенных деталей с разделкой кромок, при котором шов формируют путем наплавки на поверхность разделки кромок прерывистых, перекрываюш.их друг друга, параллельных оси шва и образующих многослойный шов валиков, отличающийся тем, что, с целью повышения качества сварных соединений деталей, имеюн1их различную теплопроводность, валики наплавляют на более теплоемкую деталь по всей длине стыка, а в промежутках между образованными слоями наплавляют дополнительные « валики, перпендикулярные первым, обеспе(Л чивая их взаимное сплавление, при этом слои, образованные первыми валиками, располагают на кромке в несколько расположенных в шахматном порядке рядов, а в каждом ряду валики накладывают от корня шва к его усилению, формируя первыми слои ряда, расположенного ближе к усиле1C нию шва, причем дополнительные валики О выполняют в том же направлении и наклаел дывают их в каждом последующем слое на валики, параллельные оси шва ранее выполо IC ненного слоя. оо

| Вощинов К | |||

| П | |||

| Ремонт оборудования сваркой | |||

| - М.: Машиностроение, 1967, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ электрической сварки чугунных деталей | 1955 |

|

SU105885A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-23—Публикация

1984-11-10—Подача