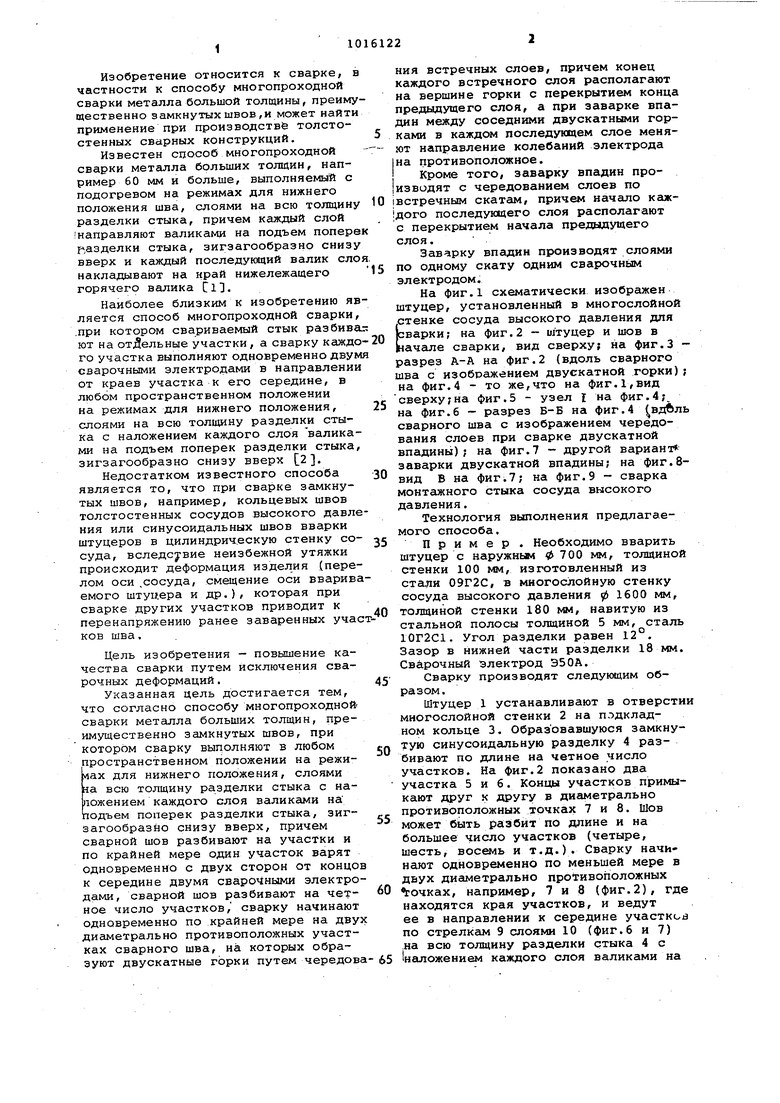

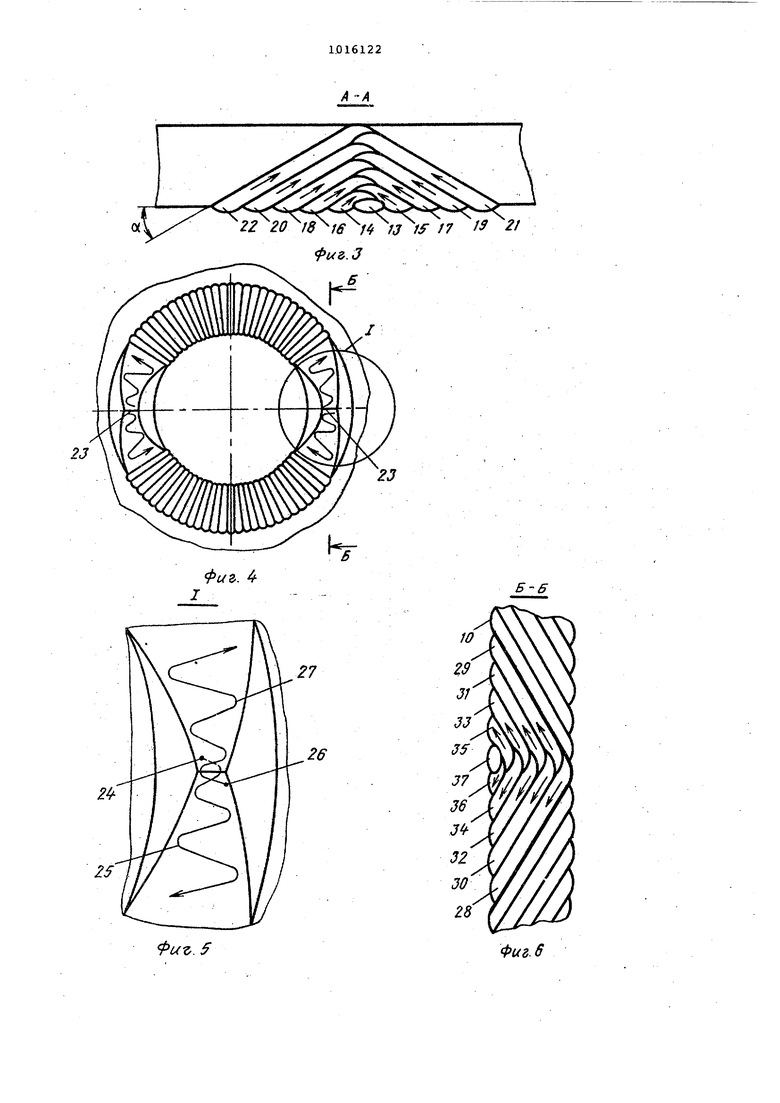

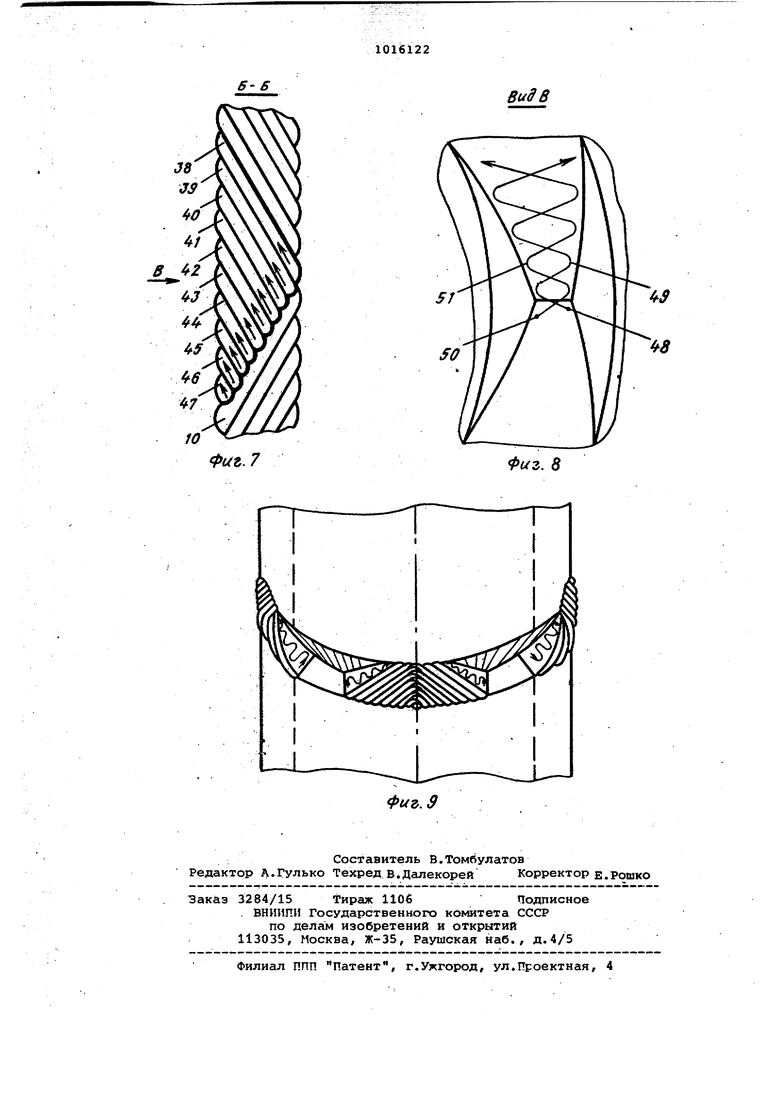

Изобретение относится к сварке, частности к способу многопроходной сварки металла большой толщины, преим щественно замкнутых швов,и может найт применение при производстве толстостенных сварных конструкций. Известен способ многопроходной сварки металла больших толщин, например 60 мм и больше, выполняемый с подогревом на режимах для нижнего положения шва, слоями на всю толщин разделки стыка, причем каждый слой направляют валиками на подъем попер р,азделки стыка, зигзагообразно сниз вверх и каждый последующий валик сл накладывают на нрай нижележащего горячего валика Cl3. Наиболее близким к изобретению я ляется способ многопроходной сварки ,при котором свариваемый стык разбив ют на отдельные участки, а сварку кажд го участка выполняют одновременно дву сварочными электродами в направлени от краев участка к его середине, в любом пространственном положении на режимах для нижнего положения, слоями на всю толщину разделкой стыка с наложением каждого слоя валика ми на подъем поперек разделки стыка зигзагообразно снизу вверх 2. Недостатком известного способа является то, что при сварке замкнутых швов, например, кольцевых швов толстостенных сосудов высокого давл ния или синусоидальных швов вварки штуцеров в цилиндрическую стенку со суда, вследствие неизбежной утяжки происходит деформация изделия (пере лом оси ,сосуда, смещение оси вварив емого штуцера и др.) которая при сварке других участков приводит к перенапряжению ранее заваренных уча ков шва. Цель изобретения - повышение качества сварки путем исключения сварочных деформаций. Указанная цель достигается тем, что согласно способу многопроходнойсварки металла больших толщин, преимущественно замкнутых швов, при котором сварку выполняют в любом пространственном положении на режи«lax для нижнего положения, слоями ла всю толщину разделки стыка с напожением каждого слоя валиками на подъем поперек разделки стыка, зигзагообразно снизу вверх, причем сварной шов разбивают на участки и по крайней мере один участок варят одновременно с двух сторон от концов к середине двумя сваро ными электродами, сварной шов разбивают на четное число участков, сварку начинают одновременно по крайней мере на двух диг1метрально противоположных участках сварного шва, на которых образуют двускатные горки путем чередова НИН встречных слоев, причем конец каждого встречного слоя располагают на вершине горки с перекрытием конца предыдущего слоя, а при заварке впадин между соседними двускатными горками в каждом последующем слое меняют направление колебаний электрода |на противоположное. Кроме того, заварку впадин про{изводят с чередованием слоев по Встречным скатам, причем начало последующего слоя располагают с перекрытием начала предыдущего слоя. Заварку впадин производят слоями по одному скату одним сварочным электродом. На фиг.1 схематически изображен штуцер, установленный в многослойной стенке сосуда высокого давления для {сварки; на фиг. 2 - штуцер и шов в начале сварки, вид сверху; на фнг.З разрез А-А на фиг.2 (вдоль сварного шва с изображением двускатной горки); на фиг.4 - то же,что на фиг.1,вид сверху;на фиг.5 - узел I на фиг.4; на фиг.б - разрез Б-Б на фиг.4 Двдбль сварного шва с изображением чередования слоев при сварке двускатной впадины); на фиг.7 - другой вариант заварки двускатной впадины; на фиг.8вид В на фиг.7; на фиг.9 - сварка монтажного стыка сосуда высокого давления. Технология выполнения предлагаемого способа. Пример . Необходимо вварить штуцер с наружным ф 700 мм, толщиной стенки 100 мм, изготовленный из ста.пи 09Г2С, в многослойную стенку сосуда высокого давления 1600 мм, толщиной стенки 180 юл, навитую из стальной полосы толщиной 5 мм, сталь 10Г2С1. Угол разделки равен 12°. Зазор в нижней части разделки 18 мм. Сварочный электрод Э50А. Сварку производят следующим образом. Штуцер 1 устанавливают в отверстии многослойной стенки 2 на п--)дкладном кольце 3. Образовавшуюся замкнутую синусоидальную разделку 4 разбивают по длине на четное число участков. На фиг.2 показано два участка 5 и 6. Концы участков примыкают друг к другу в диаметрально противоположных точках 7 и 8. Шов может быть разбит по длине и на большее число участков (четыре, шесть, восемь и т.д.). Сварку начинают одновременно по меньшей мере в двух диаметрально противоположных точках, например, 7 и 8 (фиг.2), где находятся края участков, и ведут ее в направлении к середине участков по стрелкам 9 слоями 10 (фиг. 6 и 7) на всю толщину разделки стыка 4 с наложением каждого слоя валиками на подъем поперек разделки стыка, зигза гообразно снизу вверх, как показано стрелками 11, Сверху ведут на режимах для нижнего положения шва с пред варительные подогревом до 150-200°С. В начале сварки сТыка в места/ обозначенные цифрами 7 и 8, направляют двускатные поперечные горки 12. Они образуются чередованием встречных слоев 13-22, при этом каждый встречный слой 13-22 заканчивают на вершине горки такш образом, чтобы он перекрывал конец предыдущего встречного слоя. Угол об наклона слоев выбирают в зависимости от скорости охлаждения сварного шва. В описываемом примере этот угол равен 20-30, После заполнения основной части разделки стыка 4 слоями 10 металла остаются незаваренными двускатные впадины 23, как показано на фиг.4. В соответствии с изобретением двускатные впадины 23 з|г1варивают так же слоями, при этом направление колебания электродов изменяют от слоя к слою на противоположное (фиг.5). Бели первый слой начинают наплавлят из точки 24, а колебание электрода производят в направлении стрелки 25 то следующий слой начинают наплавлять из точки 26, а колебание элект да производят в направлении стрелки 27 и т.д. Заварку дв.уска:тных 23 производят чередованием слоев 28-37 по встречикт скатам (фиг.6), при этом начало каждого последукхдего . с;поя перекрывает начало предыдущего слоя. Эг В9рка jaycKn i aax впадин 23 мож производиться TatDke параллельньми |или почти параллельными слоями 3847 по одному из скатов (фиг.7), а именно по диаметрально противоположным скатам одновременно.: При.этом наплавку слоя 38 начинают из точки 48, а колебание электрода производят по стрелке 49; наплавку 39 начинают в точке 50, а колеВанне электрода производят по стрелке 51 (фиг,8) и т.д.-, т,е, направление колебания электрода изменяют от слоя к слою на противоположное. Предлагаемым способом Можно производить также сварку кольцевых швов толстостенных корпусов сосудов высокого давления (фиг,9). При этом сварку могут вести одновременно два или более сварщиков, j Использование способа многопрохсд|ной сварки позволяет исключить деформацию свариваемых изделий, снизить остаточные напряжения в сварно л шве, обеспечить боле равномерное их распределение по сечению шва и его длине и таким образом повысить качество сварных изделий. Способ позволяет производить вварку штуцеров в многослойные стенки сосудов высокого давления. Это исключает необходимость чередования в сосудах высокого давления многослойных обечаек и кованых обечаек, что значительно снижает трудоемкость изготовления многослойных сосудов высокого давления. Креме того, за счет одновременной сварки по меньшей мере на двух противоположных участках пОвинается производительность сварочных работ, снижается расход топлива, необходит мого для ссотутствующего подогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки | 1988 |

|

SU1569132A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки кольцевых стыков многослойных обечаек | 1991 |

|

SU1838066A3 |

| Способ дуговой ручной многослойной сварки | 1990 |

|

SU1808562A1 |

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

1.СПОСОБ многопроходаой СВАРКИ металла {5ольших толщин, преимущественно замкнутых швов, при котором сварку выполняют в пространственном положении на режимах для нижнего положения, слоями на всю толщину разделки стыка с наложением каждого слоя вaликa ш на подъем поперек разделки стыка, зигзагообразно снизу вверх, причем сварной шов разбивсцот на участки и по крайней мере один участок варят одновременно с двух сторон от концов к середине двумя сварочными злектррдами, отличающийся тем, что, с целью повышения качеств/а сварки путем исключения сэарочных деформаций, сварной шов развивают : на четное число участков, сварку начинают одновременно по крайней мере на двух диаметрально противоположных участках сварного шва, на которых образуют двускатные горки путем чередования встречных слрев, причем конец каждого встречного слоя располагают на вершине горки с перекрытием конца предыдущего встречного слоя, а при заварке впадин между соседними двускатными горками в к 1ждом последующем слое меняют направление колебаний электрода на ,тивоположнре. 2.Способ по п.1, о т л и ч а ющ и и с я тем, что заварку впадин производят с чередованием слоев по встречным скатам, причем каждого последующего слоя располагают с перекрытием начала предаадущего слоя. 3.Способ по П.1, о т л и i а ищ и и с я тем, что заварку впадин производят слоями по одному скату I одним све.рочным электродом. Ф ic 1C

фиг. 4

Бб

Фиг.

Фиг 6

Б- Б

фиг. 7

Виде

Фиг. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ МНОГОПРОХОДНОЙ СВАРКИ | 0 |

|

SU202383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ многопроходной сварки | 1979 |

|

SU841849A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-18—Подача