Изобретение относится к производству гидрофобного мела, который может быть использован для теплоизоляции теплотрасс, в качестве наполнителя для изделий на основе поливинилхло- рида, в резинотехнической, кабельной и других отраслях промышленности.

Целью изобретения является упрощение процесса и повьш1ение степени гидрофобности карбоната кальция.

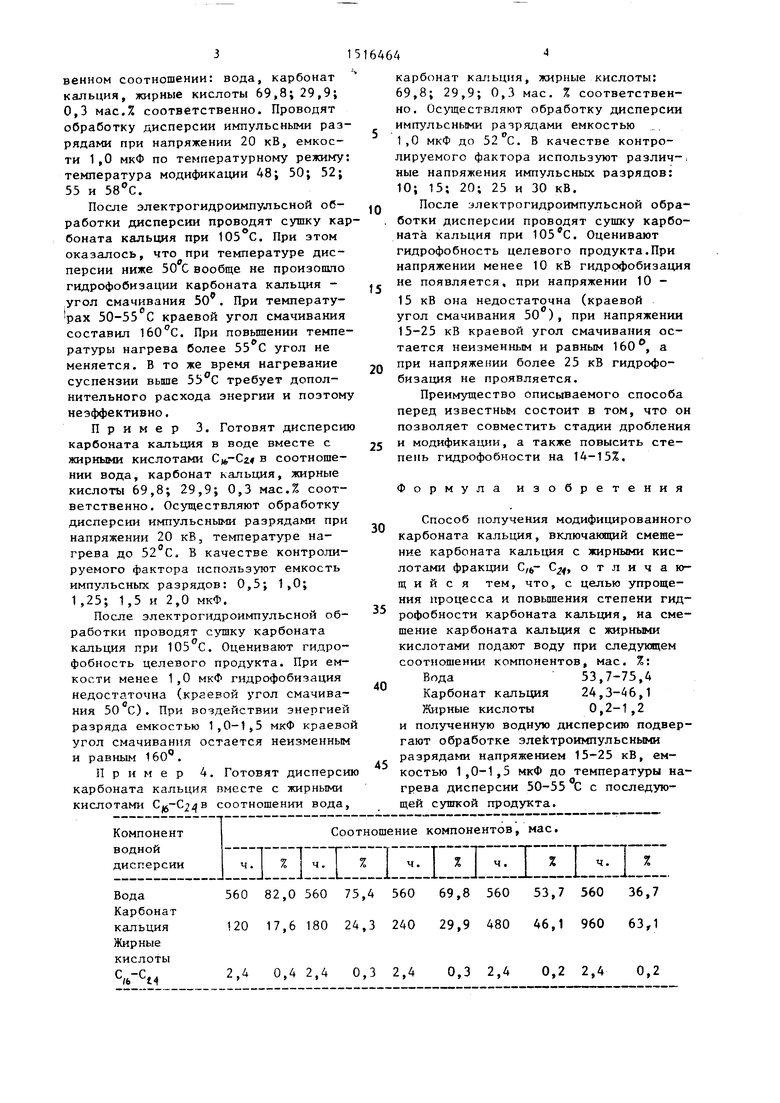

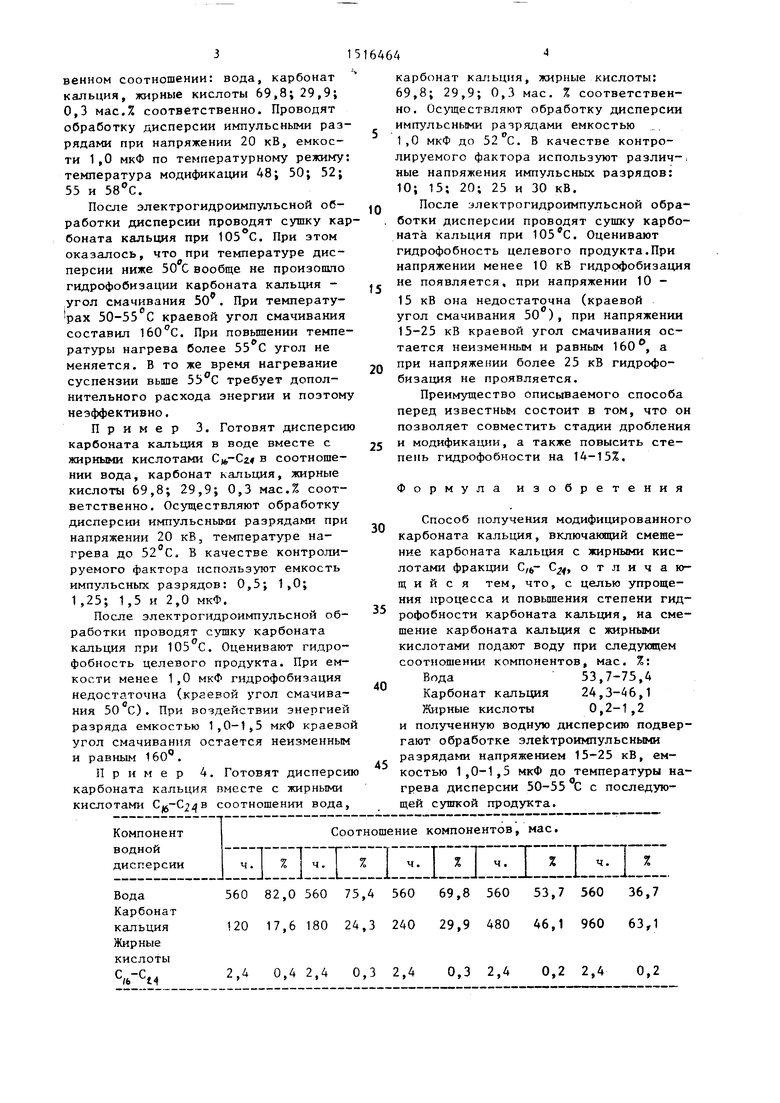

П р и м ер 1. Готовят дисперсию карбоната кальция в воде вместе с жирными кислотами фракцией следующем количественном соотношении (табл. 1).

Полученные дисперсии обрабатьша- ют импульсными разрядами при напряжении 20 кВ, емкости 1,0 мкФ до температуры 52 С. В результате обработки и последующей сушки при 105 С получают при оптимальном соотношении компонентов дисперсии образцы гидрофобного карбоната кальция с краевым углом смачивания 160 (140 - по известному способу).

При содержании воды, карбоната кальция, жирных кислот менее соответственно 53,7; 24,3; 0,20 мас.% краевой угол смачивания снижается до 140, т.е. не лучше, чем по известному способу. При увеличении дозировок карбоната кальция и жирных кислот более А6,1 и 1,2 мае. Z соответственно возникает затруднение в сушке конечного материала.

Пример 2. Готовят дисперсию карбоната кальция в воде вместе с жирными кислотами Сц- С в количест:л

1

венном соотношении: вода, карбонат кальция, жирные кислоты 69,8; 29,9; 0,3 мас.% соответственно. Проводят обработку дисперсии импульсными разрядами при напряжении 20 кВ, емкости 1,0 мкФ по температурному режиму: температура модификации 48; 50; 52; 55 и .

После электрогидроимпульсной обработки дисперсии проводят сушку карбоната кальция при 105 С. При этом оказалось, что при температуре дисперсии ниже 50 С вообще не произопшо гидрофобизации карбоната кальция - угол смачивания 50. При температу- рах 50-55 с краевой угол смачивания составил . При повьшении температуры нагрева более 55 С угол не меняется. В то же время нагревание суспензии выше 55 с требует дополнительного расхода энергии и поэтому неэффективно.

Пример 3. Готовят дисперсию карбоната кальция в воде вместе с жирными кислотами Cif,-Czt в соотношении вода, карбонат кальция, жирные кислоты 69,8; 29,9; 0,3 мас.% соответственно. Осуществляют обработку дисперсии импульсными разрядами при напряжении 20 кВ, температуре нагрева до 52°С. В качестве контролируемого фактора используют емкость импульсных разрядов: 0,5; 1,0; 1,25; 1,5 и 2,0 мкФ.

После электрогидроимпульсной обработки проводят сушку карбоната кальция при 105 с. Оценивают гидро- фобность целевого продукта. При емкости менее 1,0 мкФ гидрофобизация недостаточна (краевой угол смачивания 50 С). При воздействии энергией разряда емкостью 1,0-1,5 мкФ краево угол смачивания остается неизменным и равным 160.

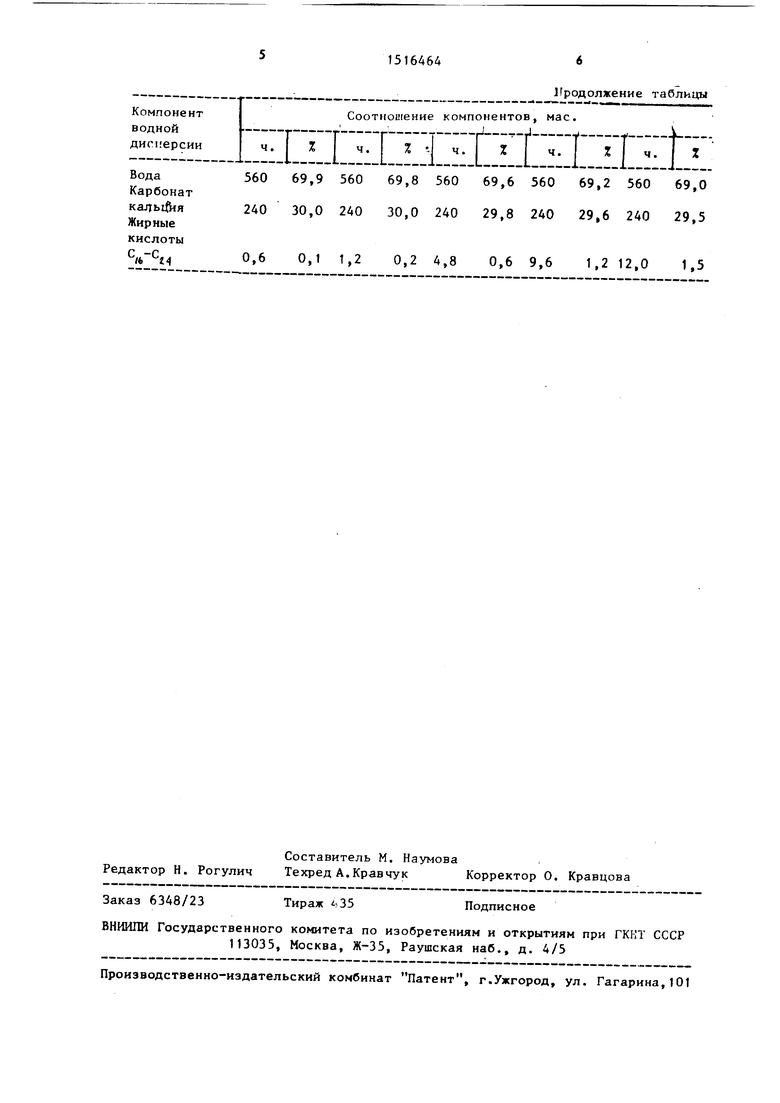

Пример 4. Готовят дисперси карбоната кальция вместе с жирными кислотами соотношении вода.

карбонат кальция, жирные кислоты: 69,8; 29,9; 0,3 мае. 7, соответственно, Ос тцествляют обработку дисперсии импульсными разрядами емкостью 1,0 мкФ до 52 С. В качестве контролируемого фактора используют различ-. ные напряжения импульсньк разрядов: 10; 15; 20; 25 и 30 кВ.

После электрогидроимпульсной обра- . ботки дисперсии проводят сушку карбоната кальция при 105 с. Оценивают гидрофобность целевого продукта.При напряжении менее 10 кВ гидрофобизация

f не появляется, при напряжении 10 15 кВ она недостаточна (краевой угол смачивания 50 ), при напряжении 15-25 кВ краевой угол смачивания остается неизменным и равным 160, а

Q при напряжении более 25 кВ гидрофобизация не проявляется.

Преимущество описываемого способа перед известным состоит в том, что он позволяет совместить стадии дробления

5 и модификации, а также повысить степень гидрофобности на 14-15%.

Формула

и 3

обретения

0

0

5

Способ получения модифицированного карбоната кальция, включающий смешение карбоната кальция с жирными кислотами фракции Cff,- С, о т л и ч а ю- щ и и с я тем, что, с целью упрощения процесса и повьш1ения степени гидрофобности карбоната кальция, на смешение карбоната кальция с жирными кислотами подают воду при следующем соотношении компонентов, мае. %: Вода53,7-75,4

Карбонат кальция 24,3-46,1 Жирные кислоты 0,2-1,2 и полученную водную дисперсию подвергают обработке электроимпульсными разрядами напряжением 15-25 кВ, емкостью 1 ,0-1,5 мкФ до температуры нагрева дисперсии 50-55 С с последующей сушкой продукта.

Компонент

водной

дип. ерсии

151646А

Jfpoдoлжeниe таблицы Соотношение компонентов, мае.

LXixiTiiiiiztiniiiztz

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления утяжелителей для гидрофобноэмульсионных буровых растворов | 1988 |

|

SU1629306A1 |

| ГИДРО- И ОЛЕОФОБНОЕ СРЕДСТВО ДЛЯ ЗАЩИТЫ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И КОНСТРУКЦИЙ ОТ ВРЕДНОГО ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ И ВОДОЭМУЛЬСИОННАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2008 |

|

RU2370476C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2005 |

|

RU2375396C2 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ РЕГУЛИРОВАНИЯ СМАЧИВАЕМОСТИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2599668C2 |

| СПОСОБ НАНЕСЕНИЯ РАВНОТОЛЩИННОГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ЭЛЕКТРОИЗОЛЯЦИОННУЮ КОНСТРУКЦИЮ | 2012 |

|

RU2499317C2 |

| Способ получения гидрофобного мела | 1976 |

|

SU763271A1 |

| ГИДРОФОБНЫЙ КРЕМНИЙОРГАНИЧЕСКИЙ КОМПАУНД ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2499313C2 |

| ГИДРОФОБНЫЙ СЫПУЧИЙ МАТЕРИАЛ | 1995 |

|

RU2109706C1 |

| ПРИМЕНЕНИЕ СОПОЛИМЕРОВ ВИНИЛХЛОРИДА И ЭТИЛЕНА ДЛЯ ГИДРОФОБИЗАЦИИ СТРОИТЕЛЬНЫХ МАСС | 2005 |

|

RU2368583C2 |

| Способ гидрофобизации двуокисиКРЕМНия | 1979 |

|

SU835954A1 |

Изобретение относится к производству гидрофобного мела, который может быть использован для теплоизоляции теплотрасс, в качестве наполнителя для изделий на основе поливинилхлорида, в резинотехнической, кабельной и других отраслях промышленности. С целью упрощения процесса и повышения степени гидрофобности карбоната кальция создают водную дисперсию с жирными кислотами C16-C24 в соотношении, мас.%: вода 53,7-75,4

карбонат кальция 24,3-46,1

жирные кислоты 0,2-1,2 и проводят обработку электроимпульсными разрядами при напряжении 15-25 кВ, емкости 1,0-1,5 мк0, температуре нагрева энергией разрядов до 50-55°С. Способ позволяет повысить степень гидрофобности карбоната кальция на 14-15%, а также упростить процесс за счет совмещения двух стадий (дробление и модификация) в одну. 3 табл.

Вода

Карбонат

Kaj biftiH

Жирные

кислоты

560 69,9 560 69,8 560 69,6 560 69,2 560 69,0 240 30,0 240 30,0 240 29,8 240 29,6 240 29,5

0,6 0,1 1,2 0,2 4,8 0,6 9,61,2 12,0 1,5

Редактор Н. Рогулич

Составитель М. Наумова

Техред А.КравчукКорректор О. Кравцова

Заказ 6348/23

Тираж 35

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГККТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Способ получения гидрофобного мела | 1976 |

|

SU763271A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1987-10-06—Подача