Изобретение относится к способу кондиционирования сложных удобрений, применяемых в сельском хозяйстве.

Цель изобретения - снижение слежи- ваемости удобрения.

Пример 1. К 100 кг гранулированной нитроаммофоски при непрерывном перемешивании добавляют 0,5 кг кондиционирующей добавки, содержащей 1 часть минерального масла и 0,5 частей талькомагнезита.

Слеживаемость удобрения 22 кПа (удобрение не слеживается).

П р и м е р 2. К 100 кг гранулированной нитроаммофоски при непрерывном перемешивании добавляют 4 кг кондиционирующей добавки, содержащей 1 ч. i талькомагнезита и 1 ч. минерального масла.

Слеживаемость удобрения 15 кПа (удобрение не слеживается) .

ПримерЗ. К 100 кг гранулированной нитроаммофоски при непрерывном перемешивании добавляют 4 кг кондиционируюгцей добавки, содержащей 0.7 ч. талькомагнезита и 1 ч. масла. Слекива- емость удобрения 20 кПа (удобрение не слеживается).

Во всех опытах применялось индустриальное масло И-20. Кроме этого масла, идентичное действие оказывают другие марки масел: И-12, ВНП-23.

Сущность изобретения состоит в следующем.

Силаны и слоксаны являются гидрофобными веществами. При попадании

в удобрение влага покрытием (силаном или силоксаном) не впитывается. Так как пленка силана на поверхности гранулы не сплошная, то вода соприкасается с удобрением, растворяя его. При подсыхании его образуется солевой мостик, что приводит к частичной слеживаемости удобрения.

Талькомагнезит является гидрофильным веществом. Влагоемкость его составляет 0,35 - 0,4 ммоль/г. При увлажнении удобрения талькомагн1 яит РПИ(Л

ел

00

со го

00

тывает влагу и предохраняет от образования раствора, что является причиной уменьшения слеживаемости удобрения.

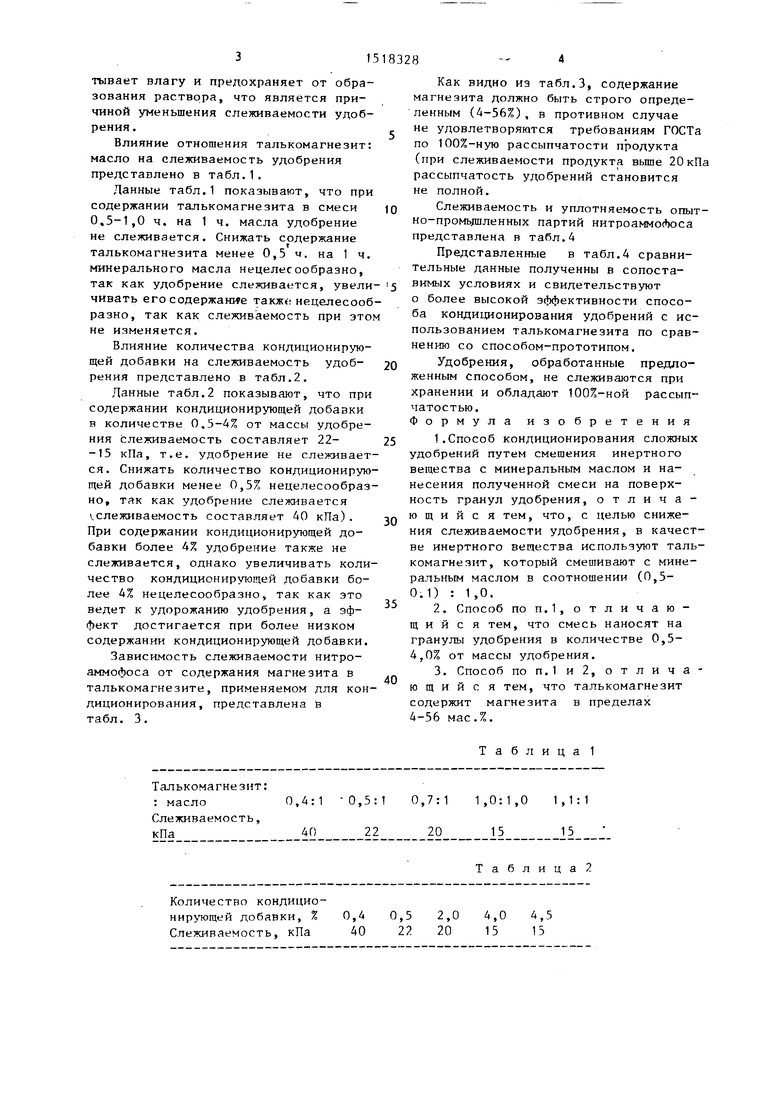

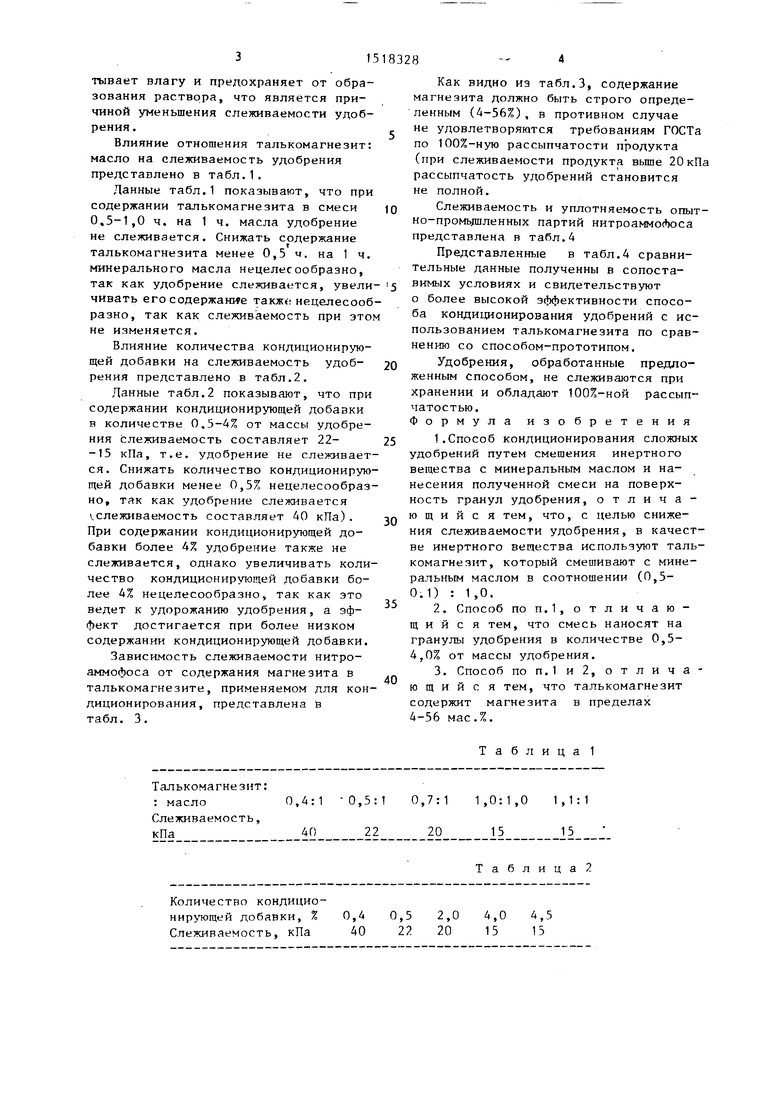

Влияние отношения талькомагнезит: масло на слеживаемость удобрения представлено в табл.1.

Данные табл.1 показывают, что при содержании талькомагнезита в смеси 0,5-1,0 ч. на 1 ч. масла удобрение не слеживается. Снижать содержание талькомагнезита менее 0,5 ч. на 1 ч. минерального масла нецелесообразно, так как удобрение слеживается, увели- чивать его содержание таюк( нецелесообразно, так как слекиваемость при этом не изменяется.

Влияние количества кондиционирующей добавки на слеживаемость удобрения представлено в табл.2.

Данные табл.2 показывают, что при содержании кондиционирующей добавки в количестве 0,5-4% от массы удобрения слеживаемость составляет 22- -15 кПа, т.е. удобрение не слеживается. Снижать количество кондиционирующей добавки менее 0,5% нецелесообразно, так как удобрение слеживается слеживаемость составляет 40 кПа). При содержании кондиционирующей добавки более 4% удобрение также не слеживается, однако увеличивать количество кондиционирующей добавки более 4% нецелесообразно, так как это ведет к удорожанию удобрения, а эффект достигается при более низком содержании кондиционирующей добавки.

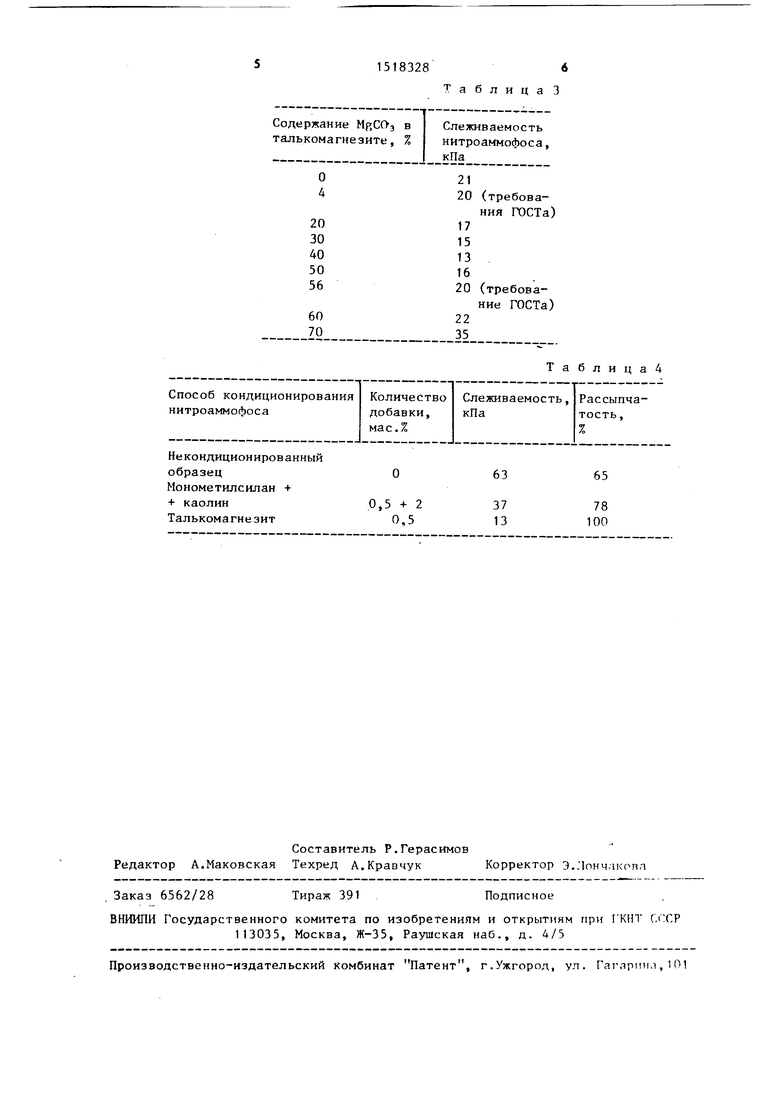

Зависимость слеживаемости нитро- аммофоса от содержания магнезита в талькомагнезите, применяемом для кондиционирования, представлена в табл. 3.

0

0

5

Q

5

35

40

Как видно из табл.3, содержание магнезита должно быть строго определенным (4-56%), в противном случае не удовлетворяются требованиям ГОСТа по 100%-ную рассыпчатости продукта (при слеживаемости продукта вьппе 20 кПа рассыпчатость удобрений становится не полной.

Слеживаемость и уплотняемость опыт- но-промьдпленных партий нитроаммоЛоса представлена в табл.4

Представленные в табл.4 сравнительные данные полученны в сопоставимых условиях и свидетельствуют о более высокой эффективности способа кондиционирования удобрений с использованием талькомагнезита по сравнению со способом-прототипом.

Удобрения, обработанные предложенным Способом, не слеживаются при хранении и обладают 100%-ной рассыпчатостью. Формула изобретения

1.Способ кондиционирования сложных удобрений путем смешения инертного вещества с минеральным маслом и нанесения полученной смеси на поверхность гранул удобрения, отличающийся тем, что, с целью снижения слеживаемости удобрения, в качестве инертного вещества используют талькомагнезит, который смешивают с минеральным маслом в соотношении (0,5- 0.1) : 1,0.

2.Способ ПОП.1, отличающийся тем, что смесь наносят на гранулы удобрения в количестве 0,5- 4,0% от массы удобрения.

3.Способ по п.1 и 2, отличающий с я тем, что талькомагнезит содержит магнезита в пределах

4-56 мас.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кондиционирования азотсодержащих сложных удобрений | 1986 |

|

SU1430387A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ С ЦЕЛЬЮ ПРЕДОТВРАЩЕНИЯ ИХ СЛЕЖИВАЕМОСТИ | 1996 |

|

RU2085550C1 |

| СПОСОБ СНИЖЕНИЯ СЛЕЖИВАЕМОСТИ УДОБРЕНИЙ НА ОСНОВЕ ФОСФАТОВ АММОНИЯ | 2011 |

|

RU2471756C1 |

| Способ получения гранулированных комплексных удобрений | 1987 |

|

SU1477724A1 |

| Способ уменьшения слеживаемости минеральных удобрений | 1982 |

|

SU1096261A1 |

| Способ кондиционирования удобрений | 1987 |

|

SU1477727A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2121991C1 |

| Способ получения гранулированного комплексного удобрения | 1983 |

|

SU1118627A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕГОСЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2148054C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2006 |

|

RU2307115C1 |

Изобретение относится к способу кондиционирования сложных удобрений, применяемых в сельском хозяйстве. Цель изобретения - снижение слеживаемости удобрения. Способ кондиционирования сложных удобрений путем смешения талькомагнезита с минеральным маслом в соотношении (0,5-0,1):1,0 и нанесения полученной смеси на поверхность гранул в количестве 0,5-4,0% от массы удобрения. Талькомагнезит содержит 4-56% магнезита. 2 з.п. ф-лы. 4 табл.

Количество кондиционирующей добавки, % 0,4 0,5 2,0 4,0 4,5 Слеживаемость, кПа 40 22 20 15 15

Содержание МкСОэ в Слеживаемость талькомагнезите, 7, нитроаммофоса,

кПа

О21

420 (требования ГОСТа)

2017

3015

5016

5620 (требование ГОСТа)

60 22 7035

Таблица4

Способ кондиционирования Количество Слеживаемость, Рассыпча- нитроаммофосадобавки, | кПатость,

мас.%

Некондиционированный

образецО6365

Монометилсилан +

+ каолин0,5+2 3778

Талькомагнезит0,5 13 100

Составитель Р.Герасимов Редактор А.Маковская Техред А.Кравчук Корректор Э.Лончакопл

Заказ 6562/28

Тираж 391

ВНИИПИ Государственного комитета по изобретениям и открытиям Г КНТ Г.ГСР 113035, Москва, Ж-35, Раушская наб., д. 4/3

Производственно-издательский Комбинат Патент, г.Ужгород, ул. Гаглрин,,101

Подписное

Авторы

Даты

1989-10-30—Публикация

1987-02-20—Подача