4)

СО

о со

00

Изобретение относится к технологи получения сложных минеральных удобрений.

Цель изобретения - снижение еле- живаемостй удобрений при одновременном сокращении энергозатрат.

Пример I, 100 г нитрофоски обрабатывают во вращающемся бара бане при 80 С в течение 5 мин смесью КФС (карбамидоформальдегидное соединение марки КФ-МТ и индустриального масла марки И-12А (кислотное число 0,03) в количестве 10 г. В составе смеси 0,9 г масла и 9,1 г КФС. В процессе приготовления смесь перемешивают. Полученный продукт имеет слаживав- мость 5 кПа (практически не слеживается) .

При мер 2. 100 г нитроаммофоски обрабатывают во вращающемся барабане при в течение 5 мин смесью КФС и индустриального масла И-5А (кислотное число 0,05) в количестве 20 г. Смесь состоит из 1,4 г масла и 18,6 г КФС. Полученный продукт не слеживается.

Пример 3. 100 г нитроаммо- .фоса обрабатьгеают при в течение 5 мин смесью КФС и индустриального масла марки А-5А в количестве 20 г при перемешивании смеси. Смесь .состоит, из 1 г масла и 19 г КФС. Слеживаемость полученного удобрения 0.

Сущность способа заключается в следуняцем.

Для получения неслеживающихся удобрений при обработке их карба- мидоформальдегидным соединением важными являются условия их нанесения. Капля КФС,попадая на поверхность гран . лы удобрения, должна равномерно растекаться на ее поверхности. Для этого, очевидно, она должна обладать некоторой оптимальной вязкостью. При очень большой вязкости КФС скапливается лишь на небольшом участке поверхности гранул, при малой - впитывается вглубь гранул. Использование смеси КФС и масла позволяет создать идеальные условия для растекания капель КФС по поверхности гранул

и вместе с тем дает возможнорть получения равномерной эффективности пленки КФС при минимальном ее расходе. Создание оболочки из КФС на

поверхности гранул удобрений, предотвращающей их слеживание, определяется также временем отверждения смолы. Для интенсификации этого процесса в качестве затвердителя-в КФС добавляют кислые продукты. В изобретении индустриальное масло с повышенной кислотностью вьтолняет двойную функцию: улучшают условия покрытия частиц и ускоряет процесс поликонденсации смолы, что в конечном итоге, приводит к получению неслеживающегося удобрения.

Нанесение КФС при температуре продукта ВО-ЮО С также ускоряет полимеризацию смолы на его гранулах и вместе с тем способствует удалению влаги, содержащейся в самой смоле. Это является положительньм фактором при кондиционировании удобрений, так как внесение влаги в поверхностный слой .с кондиционирующими веществами может привести к его слеживанию.

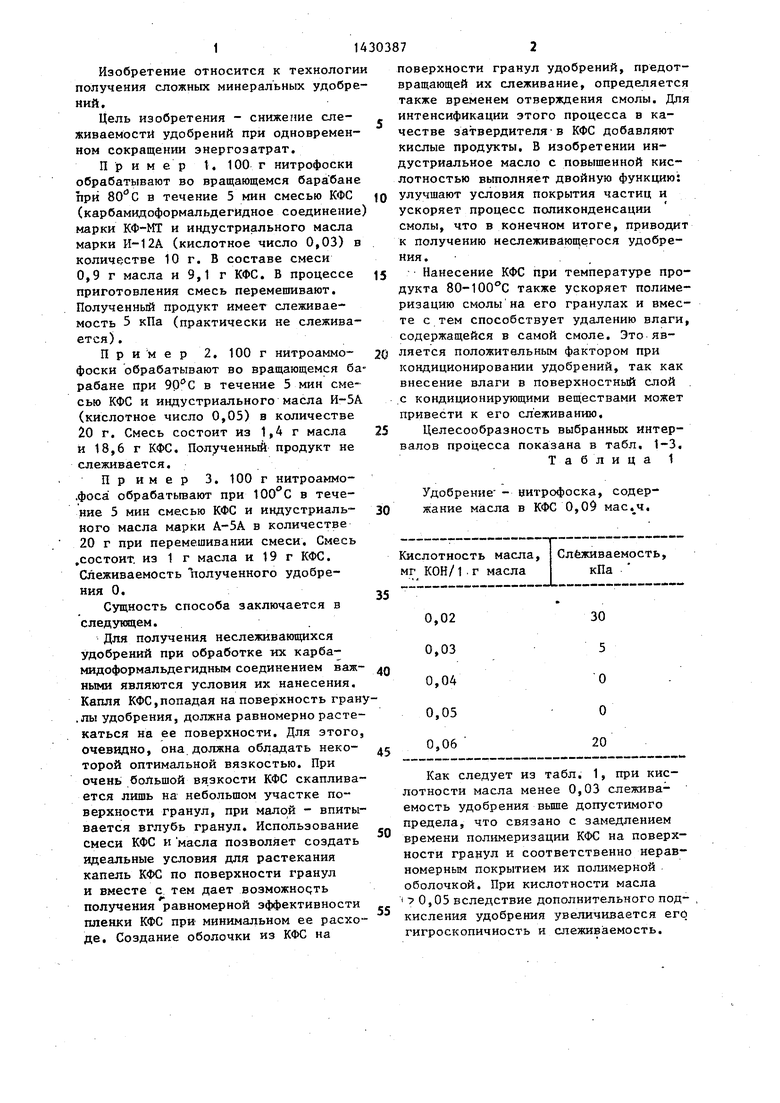

Целесообразность выбранных интервалов процесса показана в табл. 1-3.

Таблица 1

Удобрение- - нитрофоска, содержание масла в КФС 0,09 мас.ч.

Кислотность масла, мг КОН/1.г масла

Слёживаемость, кПа

0,02 0,03 0,04 0,05 0,06

30 5 О О

20

Как следует из табл. 1, при кислотности масла менее 0,03 слежива- емость удобрения вьш1е допустимого предела, что связано с замедлением времени полимеризации КФС на поверхности грарул и соответственно неравномерным покрытием их полимерной оболочкой. При кислотности масла о 0,05 вследствие дополнительного под- кисления удобрения увеличивается его гигроскопичность и Слеживаемость.

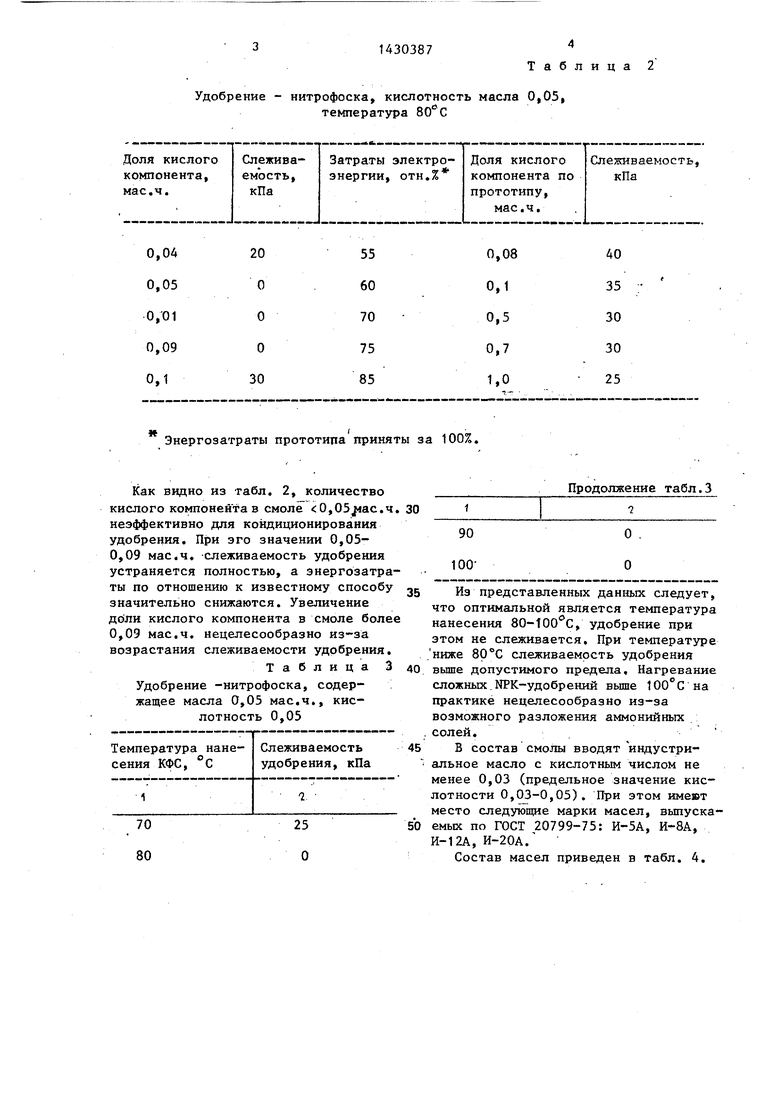

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кондиционирования удобрений | 1987 |

|

SU1477727A1 |

| Способ кондиционирования сложных удобрений | 1987 |

|

SU1518328A1 |

| Способ кондиционирования удобрения | 1989 |

|

SU1781192A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГРАНУЛИРОВАННЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ С ЦЕЛЬЮ ПРЕДОТВРАЩЕНИЯ ИХ СЛЕЖИВАЕМОСТИ | 1996 |

|

RU2085550C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕГОСЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2148054C1 |

| Способ получения хлористого калия | 1986 |

|

SU1411322A1 |

| Способ получения удобрения, содержащего молибден | 1986 |

|

SU1527225A1 |

| Способ получения сложного удобрения | 1986 |

|

SU1407924A1 |

| Способ снижения слеживаемости сульфата аммония | 1988 |

|

SU1594159A1 |

| Способ получения гранулированной нитрофоски | 1988 |

|

SU1640134A1 |

Изобретение относится к способам кондиционирования минеральных удобрений. С целью снижения их сле- живаемости и уменьшения энергозатрат при их производстве на удобрения наносят смесь карбомидоформальдегидной смолы и кислого компонента, в качестве которого используют индустриальное масло с кислотным 0,03-0,05 в количестве 0,05-0,09мае.ч. на 1 мае.ч, смолы, и смесь наносят на гранулы при 80-100°С. Смесь смолы и масла наносят на гранулы удобрения в количестве 0,5-2,0%. Использование изоб- ретения позволит снизить слеживае- мость минеральных удобрений. 1 з.п. ф-лы,.5 табл.

Удобрение - нитрофоска, кислотность масла 0,05, температура SO С

Энергозатраты прототипа приняты за 100%.

Как видно из табл. 2, количество кислого компонента в смоле 0,05j4ac.4. неэффективно для кондиционирования удобрения. При эго значении 0,05- 0,09 мае.ч. слеживаемость удобрения устраняется полностью, а энергозатраты по отношению к известному способу значительно снижаются. Увеличение доли кислого компонента в смоле более 0,09 мае.ч. нецелесообразно из-за возрастания слеживаемости удобрения.

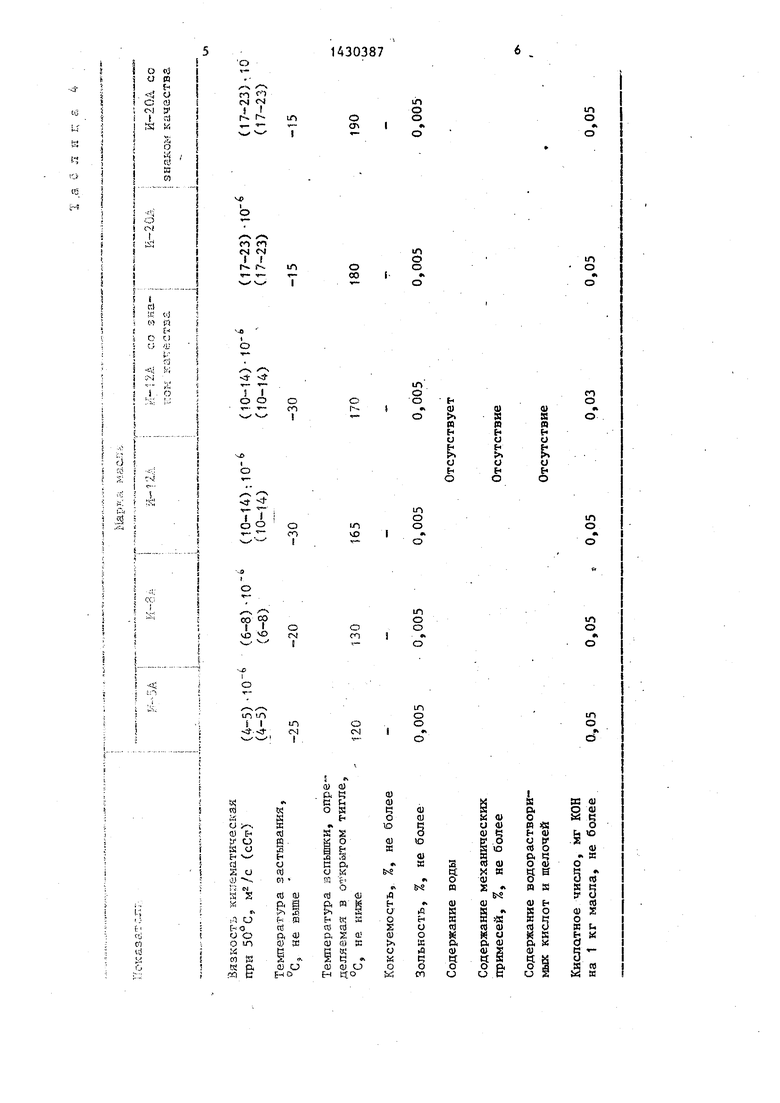

Таблица 3

Удобрение -нитрофоска, содер- ;

жащее масла 0,05 мае.ч., кислотность 0,05

Продолжение табл.3

90

О .

100

Из представленных дантапс следует, что оптимальной является температура нанесения SO-tOO C, удобрение при этом не слеживается. При температуре ниже 80°С слеживаемость удобрения выше допустимого предел:а. Нагревание сложных.NPK-удобрений вьше 100°С на практике нецелесообразно из-за возможного разложения аммонийных солей.

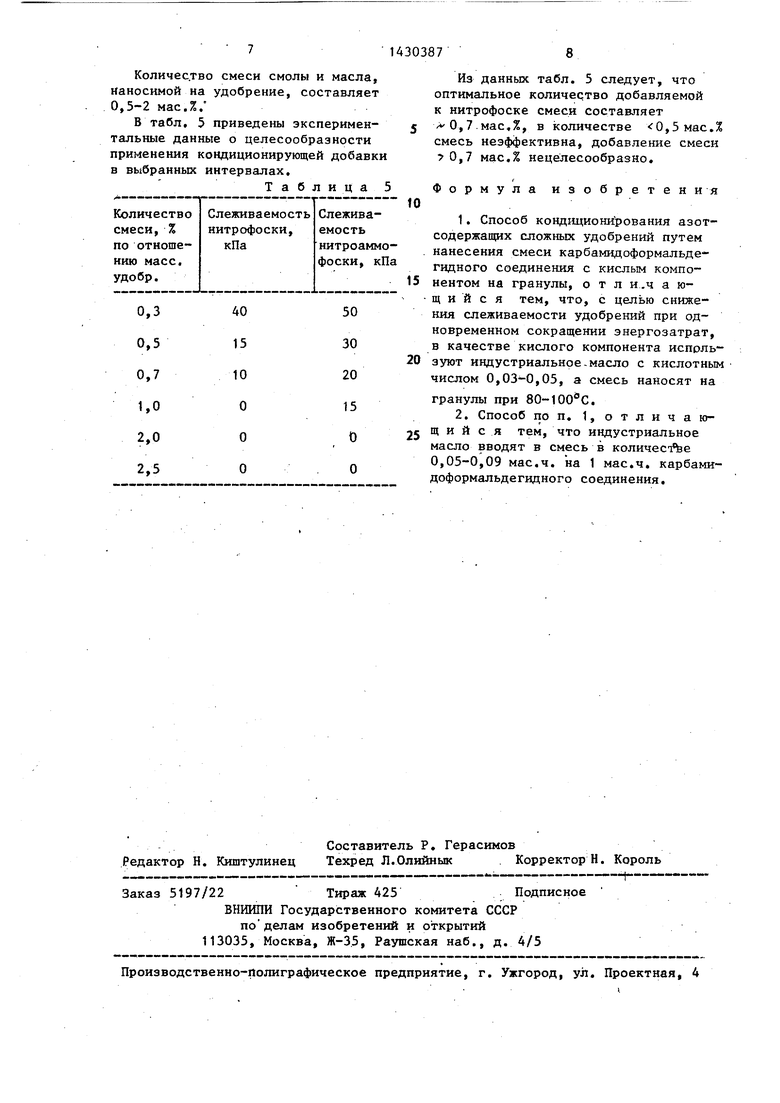

В состав смолы вводят индустриальное масло с кислотным числом не менее 0,03 (предельное значение кислотности 0,03-0,05). При этом имеют место следующие марки масел, выпускаемых по ГОСТ 20799-75: И-5А, И-8А, И-12А, И-20А.

Состав масел приведен в табл. 4.

Количес.тво смеси смолы и масла, наносимой на удобрение, составляет 0,5-2 мас.%.

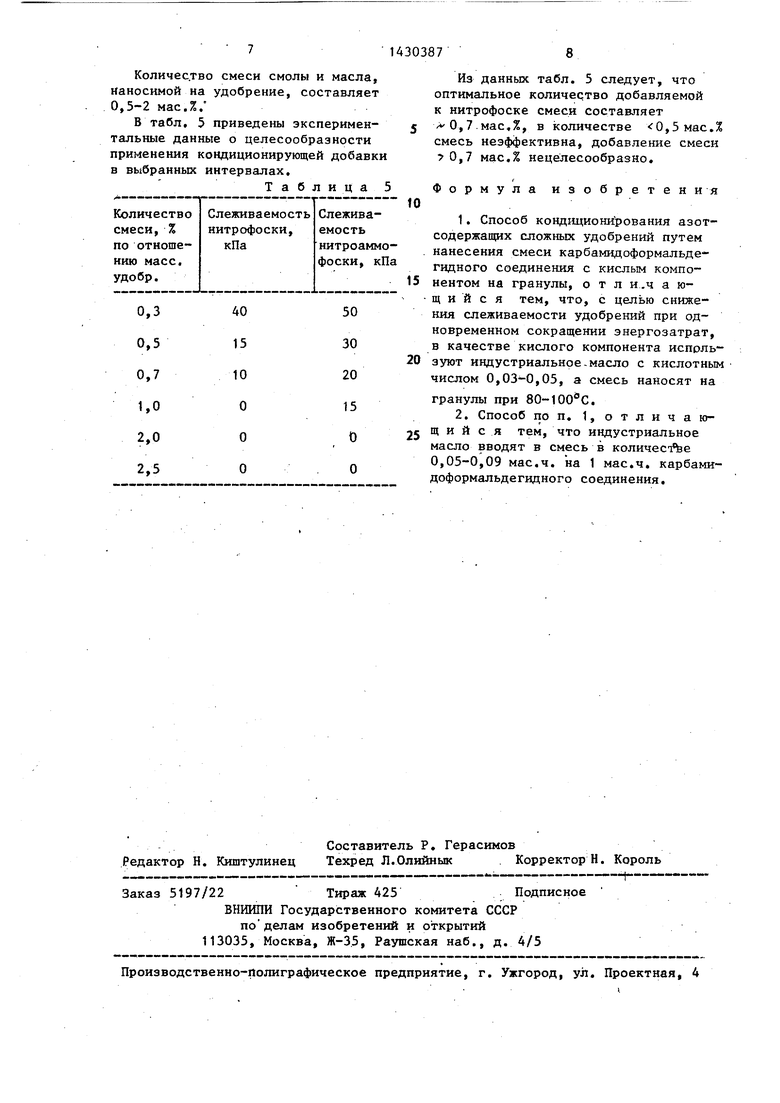

В табл. 5 приведены экспериментальные данные о целесообразности применения кондиционирующей добавки в выбранньгх интервалах.

Таблица 5

40

15

10

О

О

О

50

30

20

15

О

О

0

5

0

5

Из данных табл. 5 следует, что оптимальное количертво добавляемой к нитрофоске смеси составляет 0, 7 мас,%, в количестве ,5 мас.% смесь неэффективна, добавление смеси 7 0,7 мас.% нецелесообразно.

Формула изобретения

гранулы при вО-ЮО С.

| Авторское свидетельство СССР № 8582238, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-10-15—Публикация

1986-11-24—Подача