О1 145

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

Изобретение относится к машиностроению и может быть использовано в технологии контактной стыковой сварки, применяемой преимущественно для герметизации циркониевых оболочек твэлов энергетических ядерных реакторов. -Цель изобретения - повышение производительности путем исключения необходимости отжига сварных швов твэлов И повышение качества сварных соединений за счет уменьшения остаточных напряжений растяжения в зоне сопряжения оболочки и заглушки. Предлагается способ сварки трубы-оболочки с заглушкой, диаметр которой выполнен меньшим наружного диаметра свариваемой трубы. Трубу-оболочку и заглушку зажимают в зоне сварки в соосно расположенных кольцевых разъемных электродах. Далее, к электродам прикладывают усилие сжатия и пропускают через свариваемые детали импульс сварочного тока. Трубу- оболочку твэла в зоне сварки зажимают на участке ее, равном протяженности сварного шва вдоль свариваемой трубы, увеличенной не более чем на толщину стенки трубы-оболочки. Кроме того, рабочий диаметр заглушки выполняют .большим внутреннего диаметра сваривав-. мой трубы на 1/2-2/3 толщины стенки .последней. Трубу дополнительно зажимают на расстоянии одного-двух диаметров свариваемой трубы от зоны сварки. 2 з.п. ф-лы, 3 ил., 2 табл.

Изобретение относится к машиностроению и может быть использовано в технологии контактной стыковой сварки, применяемой преимущественно для герметизации циркониевых оболочек твэлов энергетических ядерных реакторов.

Цель изобретения - повышение производительности путем исключения необходимости отжига сварных швов твзлов и повышение качества сварного соеди- не,ния за счет уменьшения остаточных напряжений растяжения в зоне сопряжения оболочки, и заглушки.

- - . , f.j

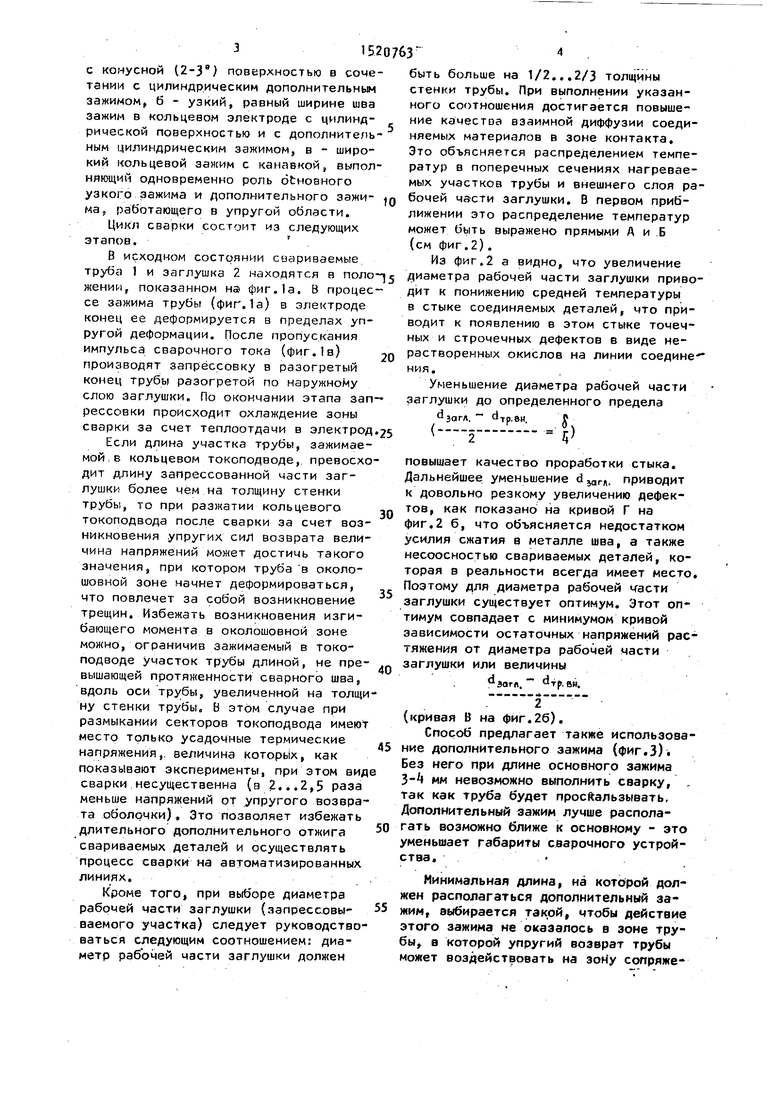

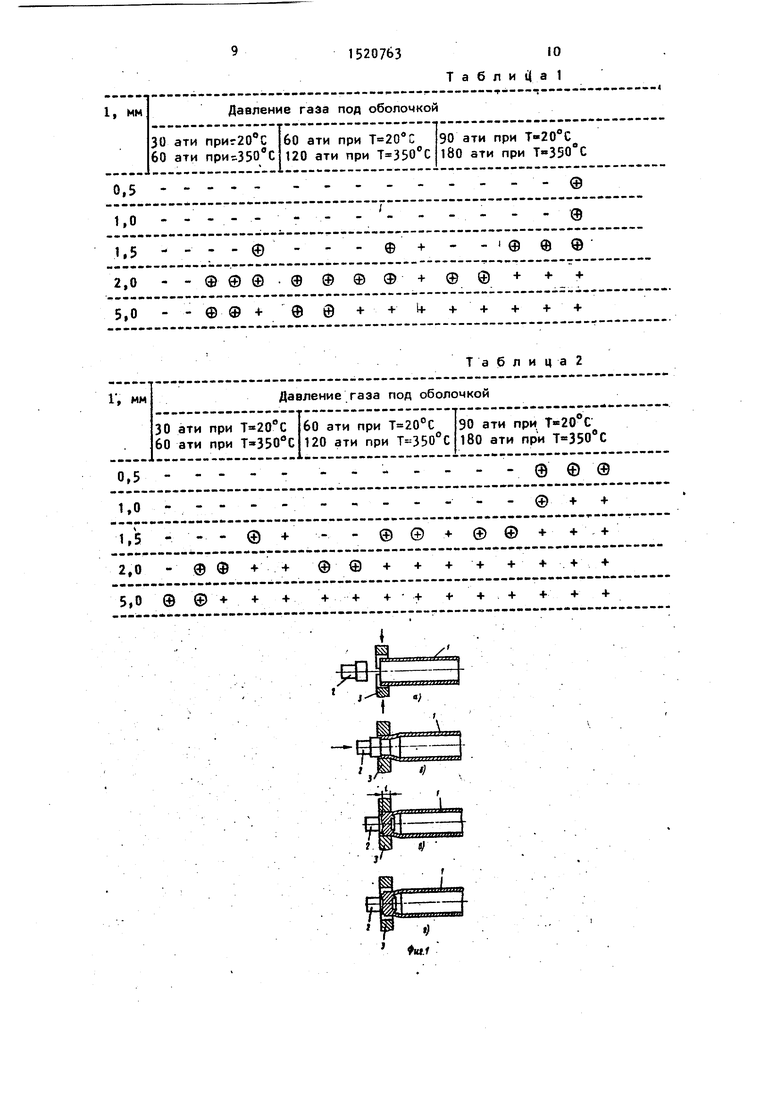

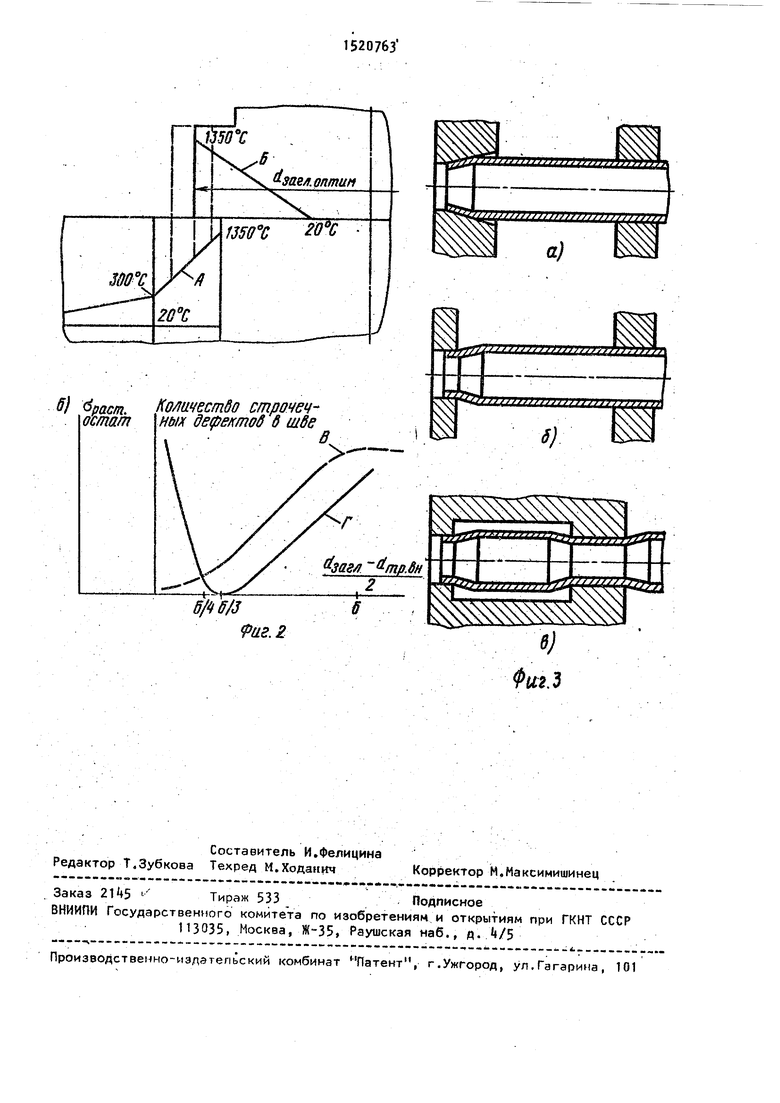

На фиг.1 представлены стадии процесса сварки: а - зажатие трубы-обо- ломки и заглушки, б - пропускание импульса тока, в - формирование соедине- ния после осадки, г - высвобождение зоны сварки из зажима, где обозначены свариваемая труба 1, свариваемая заглушка 2 и кольцевой разъемный элект- |год 3; на фиг,2 показано распределение температур в поперечном сечении нагревающегося участка трубы и внешнего слон рабочей части зa лyшки; на фиг.З - конструктивное оформление способа: а - зажим в кольцевом электроде

sj

О) Од

с конусной (2-3) поверхностью в сочетании с цилиндрическим дополнительньи зажимомJ 6 - узкий, равный ширине шва зажим в кольцевом электроде с цилиндрической поверхностью и с дополнительным цилиндрическим зажимом, в - широкий кольцевой зажим с канавкой, выполняющий одновременно роль оЬновного узкого зажима и дополнительного зажи- ма

., работающего в упругой области.

Цикл сварки состоит из следующих этапов.

В исходном состоянии соариваемые труба 1 и заглушка 2 находятся в поло жении, показанном н& фиг.1а. В процессе зажима трубы {фиг.1а) в электроде конец ее деформируется в пределах упругой деформации. После пропускания импульса сварочного тока (фиг.1в) производят запрессовку в разогретый конец трубы разогретой по наружному слою заглушки. По окончании этапа запрессовки происходит охлаждение зоны сварки за счет теплоотдачи в электрод

Если длина участка трубы, зажимаемой, в кольцевом токоподводе, превосходит длину запрессованной части заглушки более чем на толщину стенки трубы, то при разжатии кольцевого токоподвода после сварки за счет возникновения упругих сил возврата величина напряжений может достичь такого значения, при котором труба в околошовной зоне начнет деформироваться, что повлечет за собой возникновение трещин. Избежать возникновения изгибающего момента в околошовной зоне можно, ограничив зажимаемый в токоподводе участок трубы длиной, не превышающей протяженности сварного шва, вдоль оси трубы, увеличенной на толщину стенки трубы. В этом случае при размыкании секторов токоподвода имеют место только усадочные термические напряжения,, величина которых, как показывают эксперименты, при этом вид сварки несущественна (в 2...2,5 раза меньше напряжений от упругого возврата оболочки). Это позволяет избежать длительного дополнительного отжига свариваемых деталей и осуществлять процесс сварки на автоматизированных линиях..

Кроме того, при выборе диаметра рабочей части заглушки (запрессовы- ваемого участка) следует руководствоваться следующим соотношением: диаметр рабочей части заглушки должен

g

0

( 5 (

быть больше на 1/2...2/3 толщины стенки трубы. При выполнении указанного соотношения достигается повышение качества взаимной диффузии соединяемых материалов в зоне контакта. Это объясняется распределением температур в поперечных сечениях нагреваемых участков трубы и внешнего слоя рабочей части заглушки. В первом приближении это распределение температур может быть выражено прямыми А и .Б (см фиг.2).

Из фиг.2 а видно, что увеличение диаметра рабочей части заглушки приводит к понижению средней температуры в стыке соединяемых деталей, что приводит к появлению в этом стыке точечных и строчечных дефектов в виде нерастворенных окислов на линии соедине ния.

Уменьшение диаметра рабочей части заглушки до определенного предела

d

тр.

|.вН.

5)

0

5

5

0

повышает качество проработки стыка. Дальнейшее уменьшение d у,гц. приводит к довольно резкому увеличению дефектов, как показано на кривой Г на фиг.2 б, что объясняется недостатком усилия сжатия в металле шва, а также несоосностью свариваемых деталей, которая в реальности всегда имеет место. Поэтому для диаметра рабочей части заглушки существует оптимум. Этот оптимум совпадает с минимумом кривой зависимости остаточных напряжений растяжения от диаметра рабочей масти заглушки или величины

Затл, 1тр. йн. ,

(кривая В на фиг.26).

Способ предлагает также использова- 5 ние дополнительного зажима (фиг.З). Без него при длине основного зажима 3- мм невозможно выполнить сварку, . так как труба будет проскальзывать. Дополнительный зажим лучше располагать возможно ближе к основному - это уменьшает габариты сварочного устройства.

Минимальная длина, на которой должен располагаться дополнительный зажим, выбирается такой, чтобы действие этого зажима не оказалось в зоне трубы, в которой упругий возврат трубы может воздействовать на зоИу сопряже0

51520

ния трубы с заглушкой. Если дополнительный зажим расположить вплотную к основному, то это будет равносильно сварке с длинным токоподводом, т.е. в указанной зоне вновь появятся остаточные напряжения растяжения. Именно поэтому минимальная длина удаления дополнительного зажима от основного должна составлять не менее одного- двух диаметров свариваемой трубы. Конструктивное оформление способа может быть различным (см, фиг,За, б, в).

Пример. Сваривали герметичные образцы-имитаторы твэлов. Для это го трубу из сплава циркония HI длиной 120 мм размером 13,6 х 0,95 мм, в которую после приварки заглушки с одной сторо.ны загружали кристаллический йод

в количестве 20 мг/дм внутренней tio- 20 трещин уменьшается. Те же зависимости верхности образца, заполняли после наблюдаются и при диаметре заглуиюк

предварительного вакуумирования гелием под давлением 30, ЬО, 90 ати при комнатной температуре и герметизировали открытый конец приваркой второй заглушки.

Иод помещали в тонкостенную стеклянную ампулу, которую после приварки второй заглушки разбивали ударом торца

образца по металлической плите. Конец зо РУшения в соединении при нагрузочном

трубы зажимали в разъемном кольцевом упоре-холодильнике (КУХ), состоящим из набора теплоотводящих пластин толщиной 0,3 мм, соединенных с кольцевым разъемным токоподводом,-длина эффекдавлении 60 ати (при С). В свя:- с этим для обоих диаметров зеличииа превышения зажимаемого в ПХТ уч.пстка трубы над длиной сварного шва не должна быть больше 1 Л, а эффект от

тивной (соприкасающейся с трубой) час- уменьшения диаметра оказывается в ти которого составляла; 0,5; 1,0; 1,5; большем запасе по нагрузочному давле- 2,0 и 5,0 мм. Диаметр рабочей части нию до появления зародышей трещин. При заглушки выбирали равным 12,3 и 12,6 мм при длине ее ,5 мм.

40

нию до появления зародышей трещин, значениях 1 больших 1& в швах наблюдается зарождение трещин при дарлении гелия внутри образцов ати при С, что не допускается существующими техническими условиями.

нию до появления зародышей трещин, значениях 1 больших 1& в швах наблюдается зарождение трещин при дарлении гелия внутри образцов ати при С, что не допускается существующими техническими условиями.

Кроме того, проводились эксперименПри сварке образцы (трубы) зажимали в электроде трубы (КУХ+токоподвод) так, что расстояние от торца трубы до плоскости соединения КУХ с токопод-дс ты по использованию дополнительного вбдом составляло 3 мм,зажима при сварке трубы с заглушкой.

Режим сварки (по сварочному усилию Свариваемую трубу длиной 120 мм сжатия tOO кг и току 25 кА) был выб-, из сплава циркония с 1% ниобия (Э 110) ран так, что обеспечивалась протяжен- Диаметром 1,0 мм с толщиной стенки ность шва вдоль оси соединения, равнаясп 1 мм зажимали в кольцевом, состоящем 3 мм (ток для заглушек диаметром из трех секторов, токоподводе из брон- 12,6 мм составлял 27 «А)

На каждом выбранном давлении гелия под оболочкой образца (при каждом зна- торца кольца-токоподвода трубы 1 мм чении длины токоподвода и диамйтра Ра-., (т.е, в токоподводе зажимался участок бочей части заглушки) было сварено по трубы протяженностью 1,5 мм).

При этом внутренний рабочий диаметр кольца-токоподвода был расточен в

зы НБТ толщиной 2,5 мм с углублением торца свариваемой трубы относительно

5 образцов. Все образцы помещали в печь и выдерживали в течение 100 ч

при .

Результаты испытания образцов в печи при ,,,„ ЗЗО С и ч приведены в табл.1Лдл я с1лаги.12,3 мм) и в табл.2 (для dio,rA 12,6 мм). В то()л.1 и 2 приняты условные обозначения: трещин нет; Ф зарождение трещин (глубиной 0,1 мм); + трещины глубиной более 0,1 мм,

Из табл.1 видно, что при диаметре заглушки 12,3 мм трещины начинают зарождаться при 1 токоподвода, равной 0,5 и 1,0 мм, на давлении (гелия внутри образца) УО ати.

С увеличением длины токоподвода от 1,5 до 5 мм склонность к образованию трещин и их глубина растут. Г. уменьшением давления гелия внутри образцов склонность к образованию

12,6 мм. Однако они сдвинуты в сторону меньших давлений, т.е. г этом случае склонность к обра30влНИК) трещин 25 увеличивается.

Согласно техническим условиям показателем работоспособности сварного узла твэлов энергетических реакторов является отсутствие коррозионного разРУшения в соединении при нагрузочном

давлении 60 ати (при С). В свя:- с этим для обоих диаметров зеличииа превышения зажимаемого в ПХТ уч.пстка трубы над длиной сварного шва не должна быть больше 1 Л, а эффект от

уменьшения диаметра оказывается в большем запасе по нагрузочному давле- нию до появления зародышей трещин. При

40

нию до появления зародышей трещин, значениях 1 больших 1& в швах наблюдается зарождение трещин при дарлении гелия внутри образцов ати при С, что не допускается существующими техническими условиями.

Кроме того, проводились эксперимендс ты по использованию дополнительного зажима при сварке трубы с заглушкой.

Свариваемую трубу длиной 120 мм из сплава циркония с 1% ниобия (Э 110 Диаметром 1,0 мм с толщиной стенки 1 мм зажимали в кольцевом, состоящем из трех секторов, токоподводе из брон

торца кольца-токоподвода трубы 1 мм (т.е, в токоподводе зажимался участок трубы протяженностью 1,5 мм).

зы НБТ толщиной 2,5 мм с углублением торца свариваемой трубы относительно

сомкнутом сжатом состоянии секторов

7152076

на диаметр 13,, а трубу зажимали с усилием, превышающим усилие, необходимое для деформации-осадки ее по диаметру, т.е. с усилием, гаранти- рующим смыкание секторов электрода без зазоров между ними.

После этого д/fя исклкзчения проскальзывания свариваемой трубы в ее электроде ее дополнительно зажимали . в двух полукольцевых губках на .участ- ке длиной 80 мм, причем торец этих губок был расположен на расстоянии 30 мм от торца кольцевого электрода для исключения изгиба трубы в зоне между основным свар9чным и дополнительным зажимами.

J5

20

Далее в упор к торцу зажатой трубы подводили заглушку из того же материа

ла с рабочим диаметром, равным мм, к ней прилагали сварочное усилие 350 кГ и пропускали импульс сварочного, тока амплитудой 25 кА и длительностью 0, с. (Предварительно 25 было определено, что при сварке на такрм режиме ширина шва, или его протяженность вдоль оси -соединения, получается равной ,5 мм). Затем в заваренный с одной стороны отрезок д трубы (длиной 120 мм), с другой стороны, на аналогичном режиме была вварена такая же заглушкав но с центральным сквозным отверстием диаметром 1,5 мм и обращенным наружу патрубком диаметром мм и длиной 5 мм. После этого полученный сварной образец вакуумиро- вали (в специальной Камере), заполняли аргоном и в него засыпали кристаллический иод в количестве 10 мг.

Затем на точечной сварочной машине образец зажимали на нижней консоли вместо нижнего электрода в вертикальном положении (патрубком второй глушки вверх), к нему подводили верхний электрод с конусным углублением снизу и осевым отверстием, герметично присоединенным металлическим трубопроводом к баллону с гелием, давление газа в котором было равно 90 ати.

Далее к образцу через верхний 50 электрод прикладывали сварочное усилие, открывали баллон с гелием, заполняя внутреннюю полость образца этим газом под давлением 90 ати, и пропускали через электроды точечной машины 55 сварочный импульс тока, герметизируя патрубок на второй заглушке. Затем

40

45

.

5

0

5 д

5055

40

45

8

баллон с гелием закрывали и заваренный образец с иодом и при давлении гелия под оболочкой 90 ати снимали с машины.

Аналогичным образом было сварено 10 герметичных образцов предлагаемым способом и 10 герметичных образцов известным способом. После этого все - 20 образцов были.помещены в одну печь, нагреты до 350 С и выдержаны при ЭТОЙ температуре в течение 100ч. После извлечения образцов, сварные швы от них были отрезаны и из них были приготовлены продольные (вдоль оси образцов) металлографические шлифы, на которых трещины глубиной 60- 80 толщины стенки (аналогичные показанным на фиг.2) были обнаружены только на соединениях, сваренных по известному способу. На соединениях сваренных предлагаемым способом, трещин не оказалось,

Формулаизобретения

и заглушки в соосно расположенных кольцевых разъемных электродах, приложение к электродам усилия сжатия и пропускание через свариваемые детали импульса сварочного тока, о т л и - ч а ю щ и и с я теМ| что, с целью повышения производительности путем исключения необходимости отжига сварных швов твэлов и повышения качества сварного соединения за счет уменьшения остаточных напряжений растяжения в зоне сопряжения оболочки и заглушки, трубу-оболочку твзла зажимают на участке ее, равном пpotяжeннocтй сварного шва вдоль свариваемой трубы, увеличена ной не более чем на толщину стенки . последней.

1/2 - 2/3 толщины стенки последней,

0,5 1,0

2,0 фФ -f-f ®® + + + + + . 5,0® + + + «- + + + ч1520763

10 т а б л и i( а 1

Та 6л и ц а 2

® © @

® + +

.f

Г

с

sas/t.mmufi

с

/

К

I/

2G°C

S) раш. Комчестдо строчеч9иг.2

J

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| () СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБЫ-ОБОЛОЧКИ ТВЭЛА С ЗАГЛУШКОЙ | |||

Авторы

Даты

1991-04-30—Публикация

1987-11-03—Подача