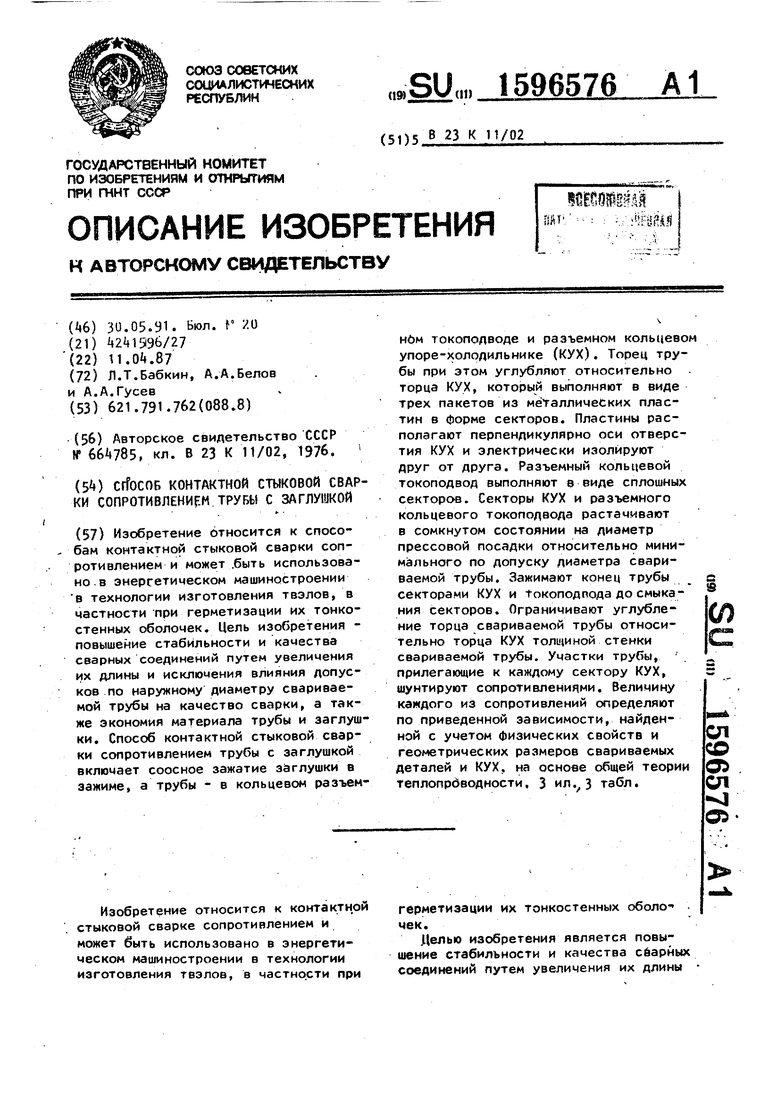

Изобретение относится к контактной стыковой сварке сопротивлением и может быть использовано в энергетическом машиностроении в технологии изготовления твэлов, в частности при

герметизации их тонкостенных оболо чек.

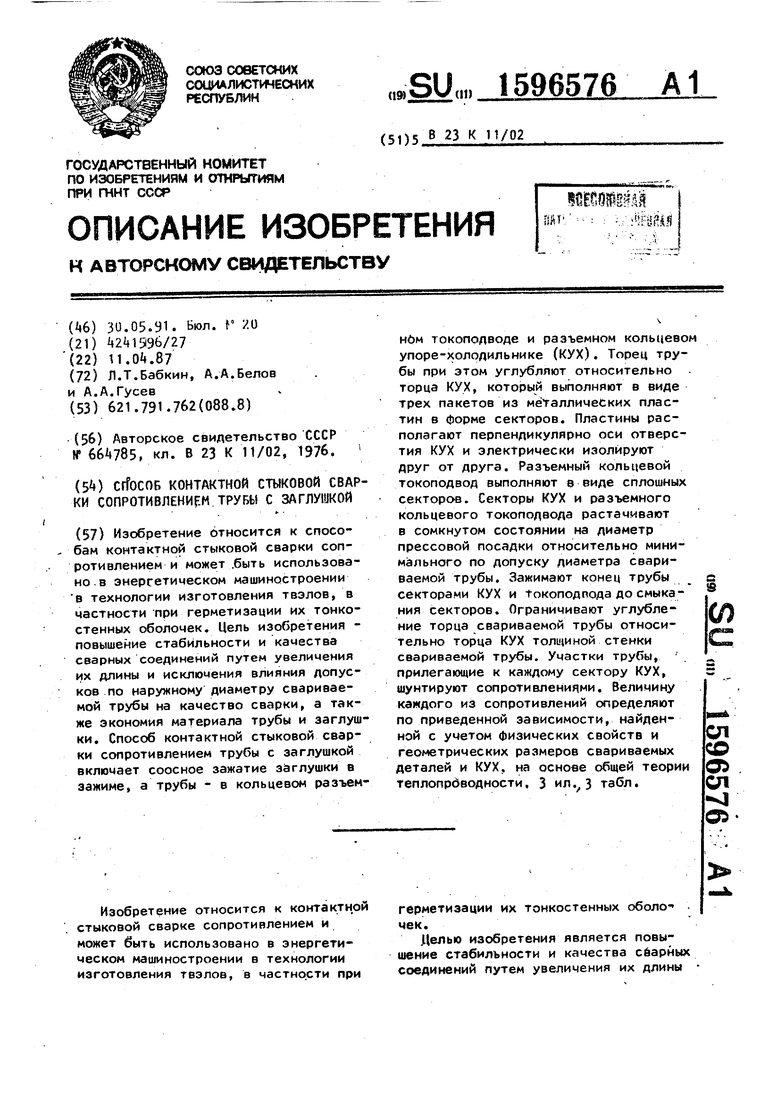

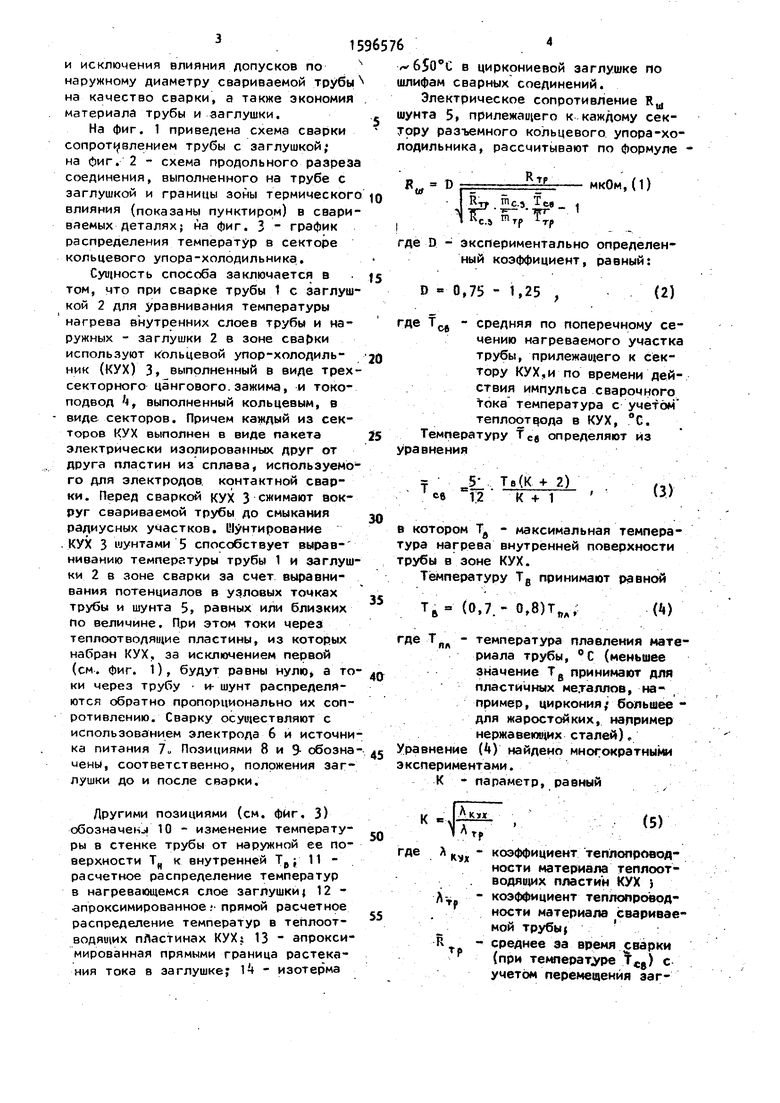

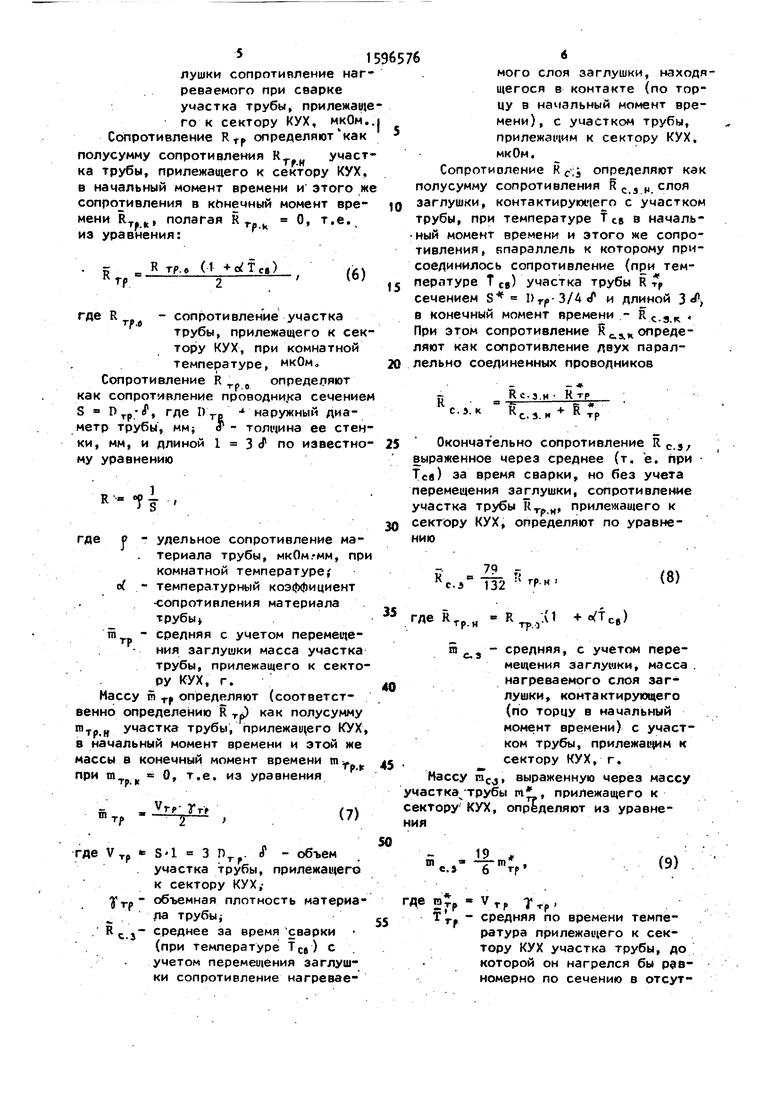

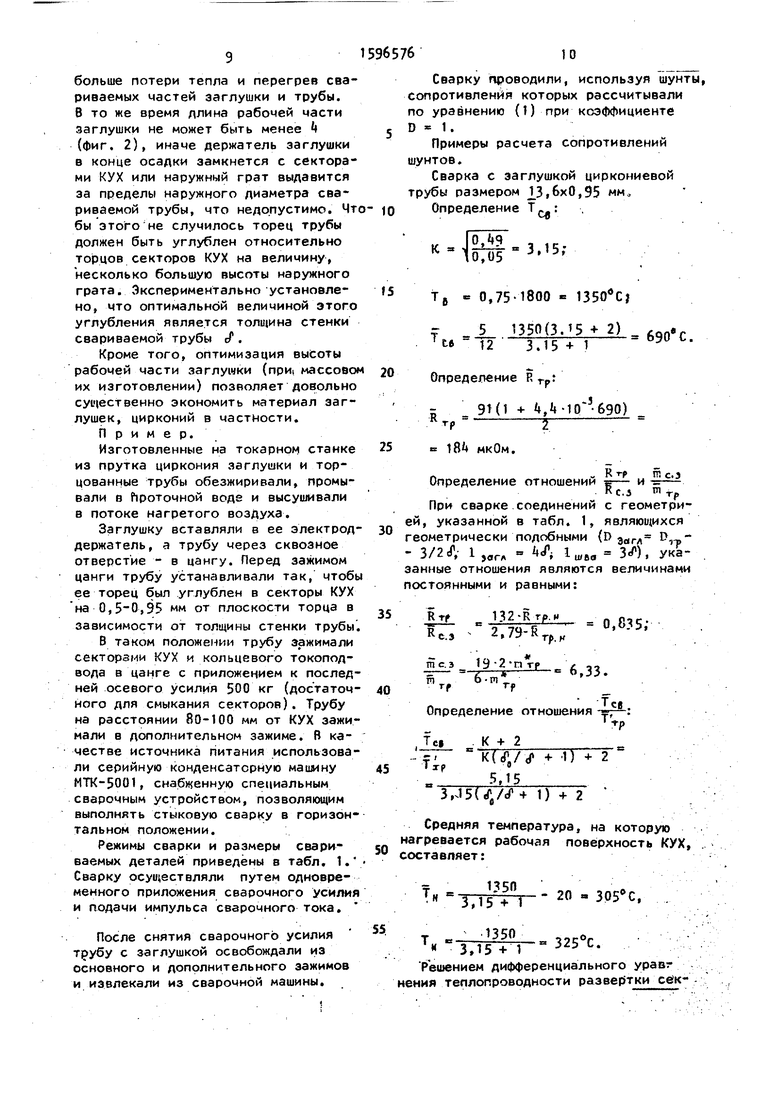

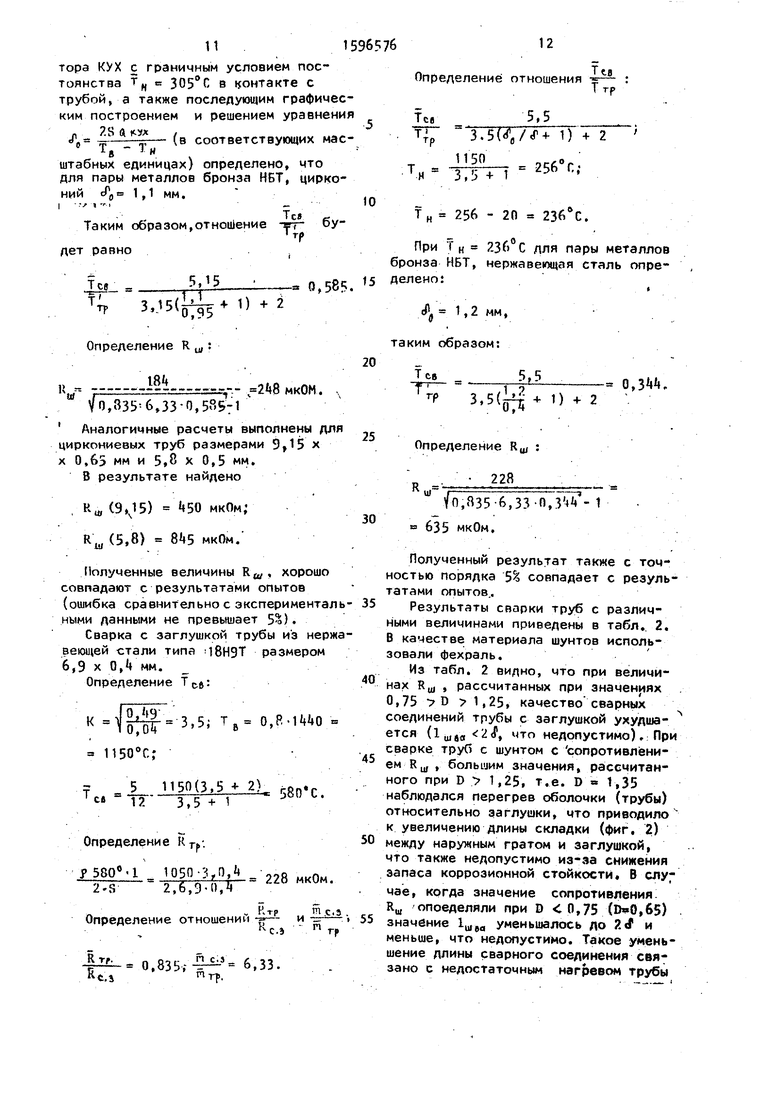

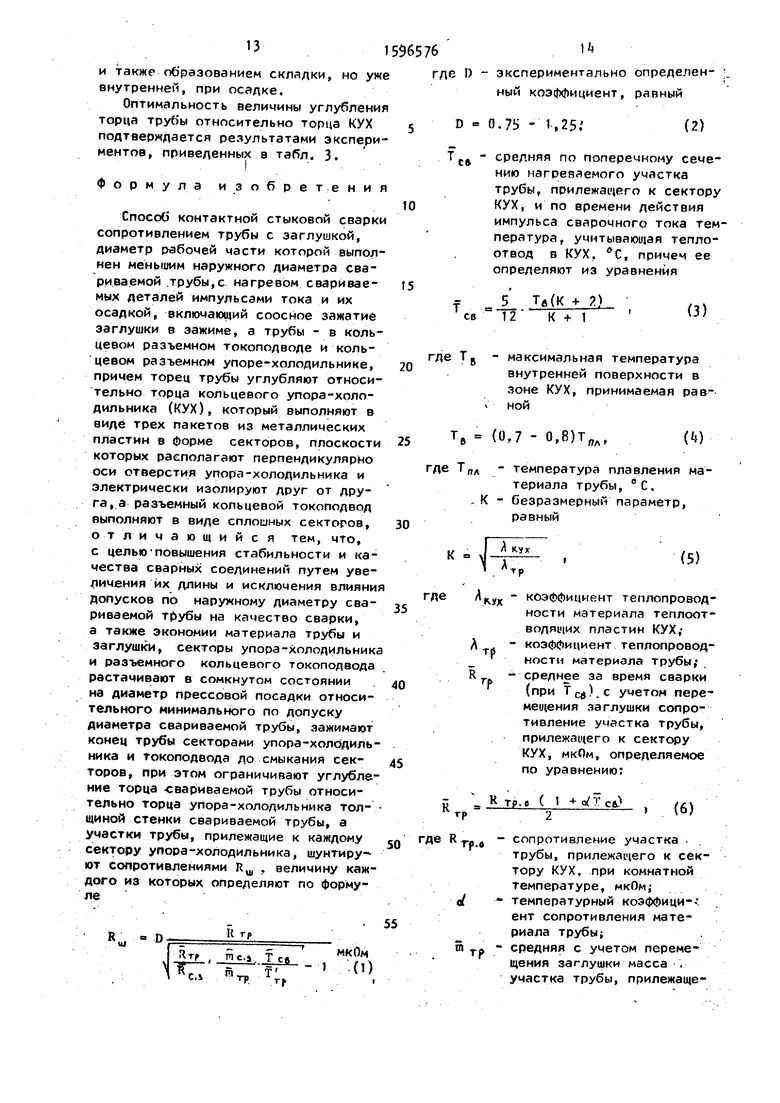

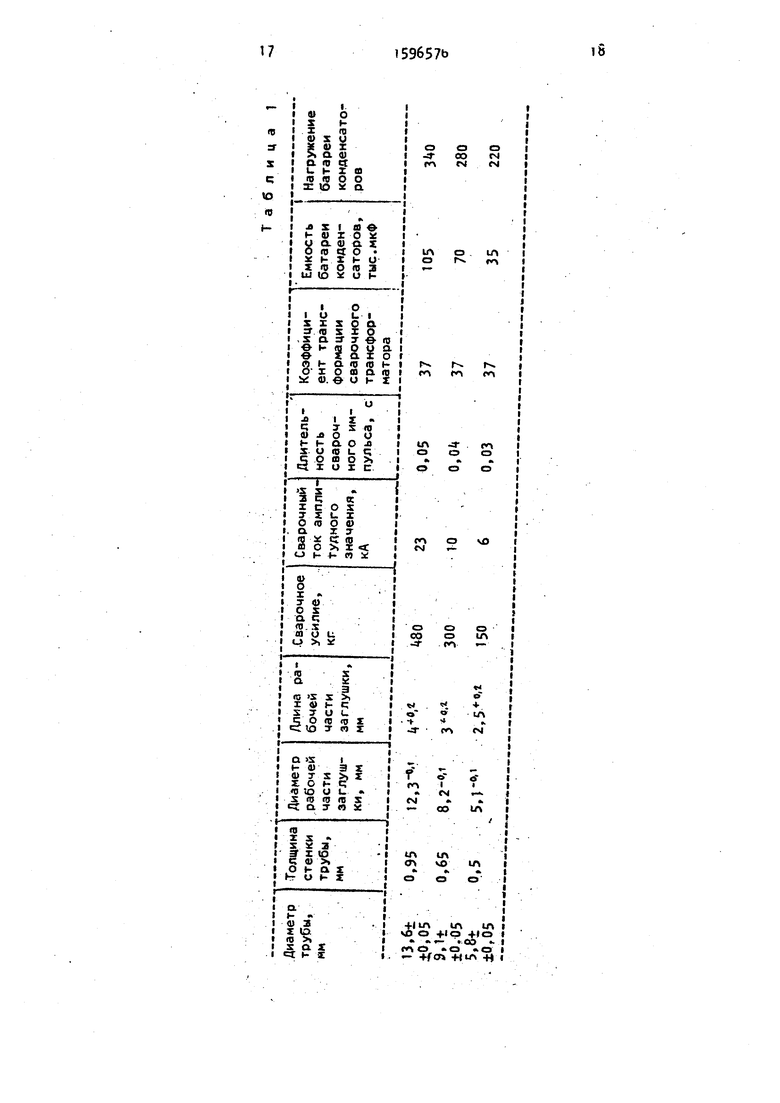

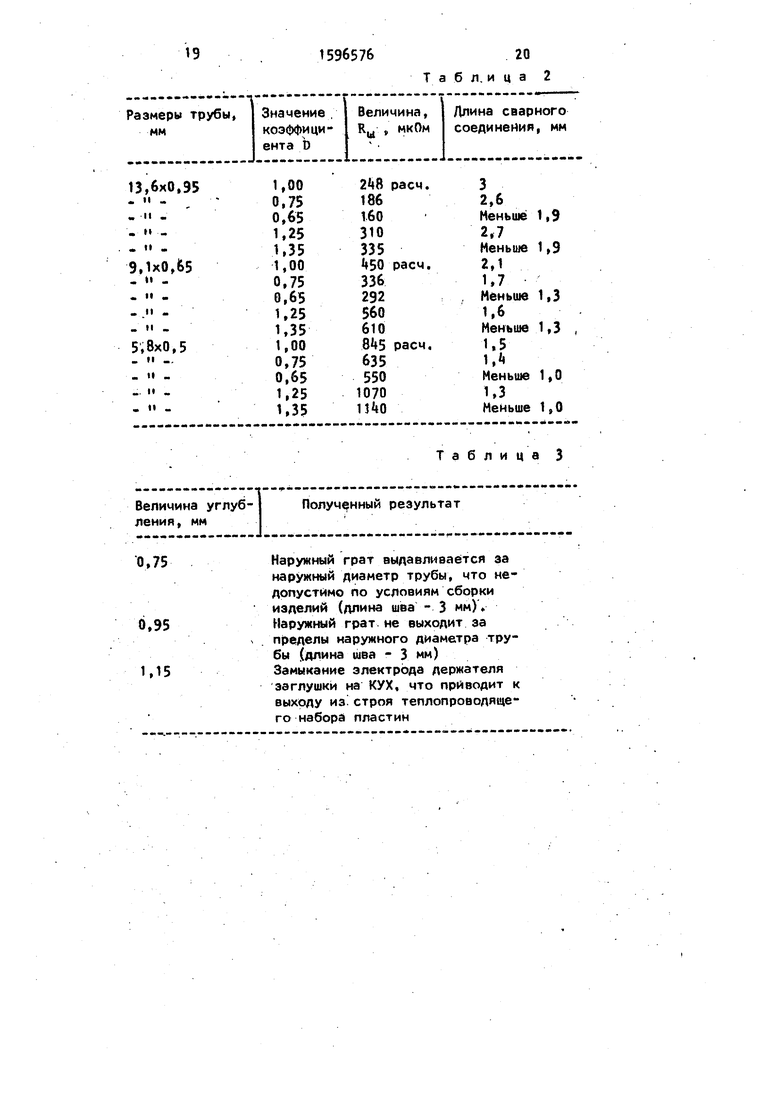

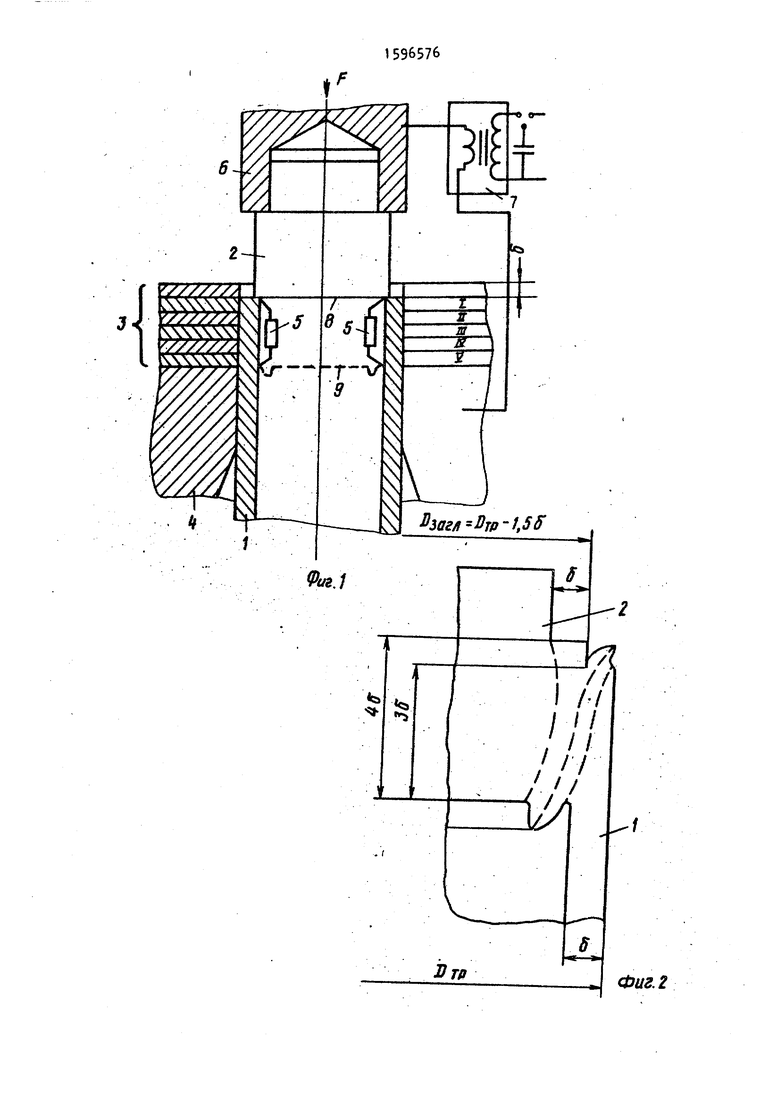

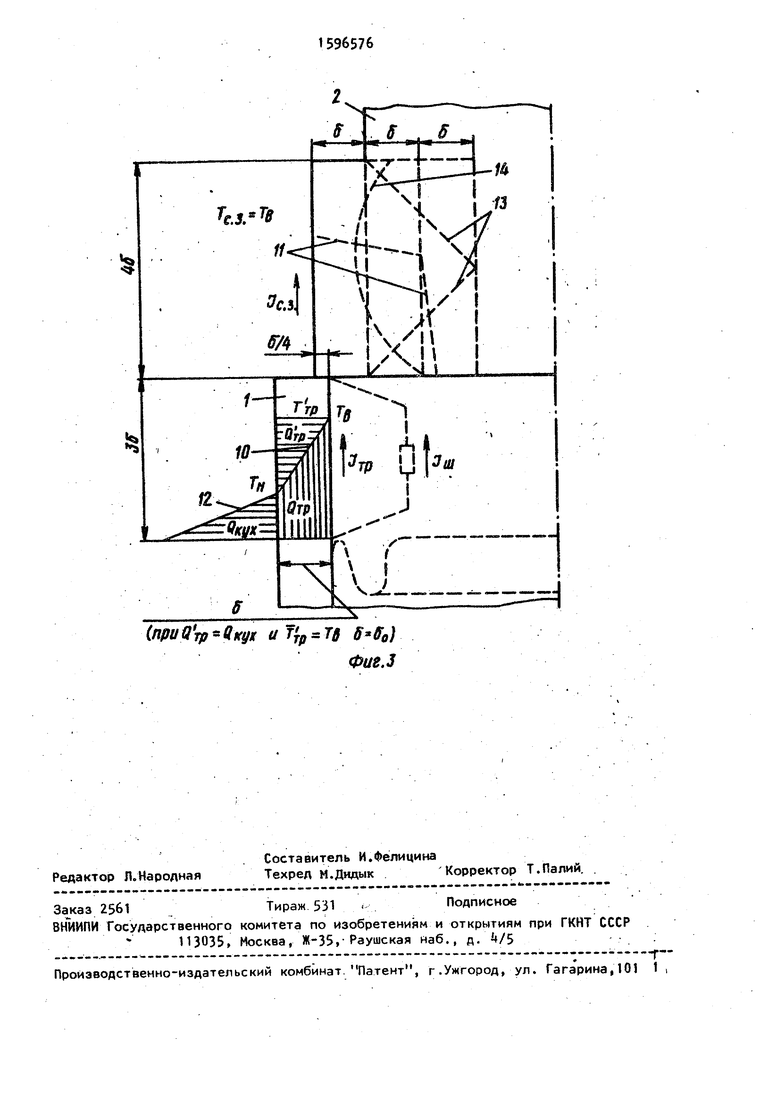

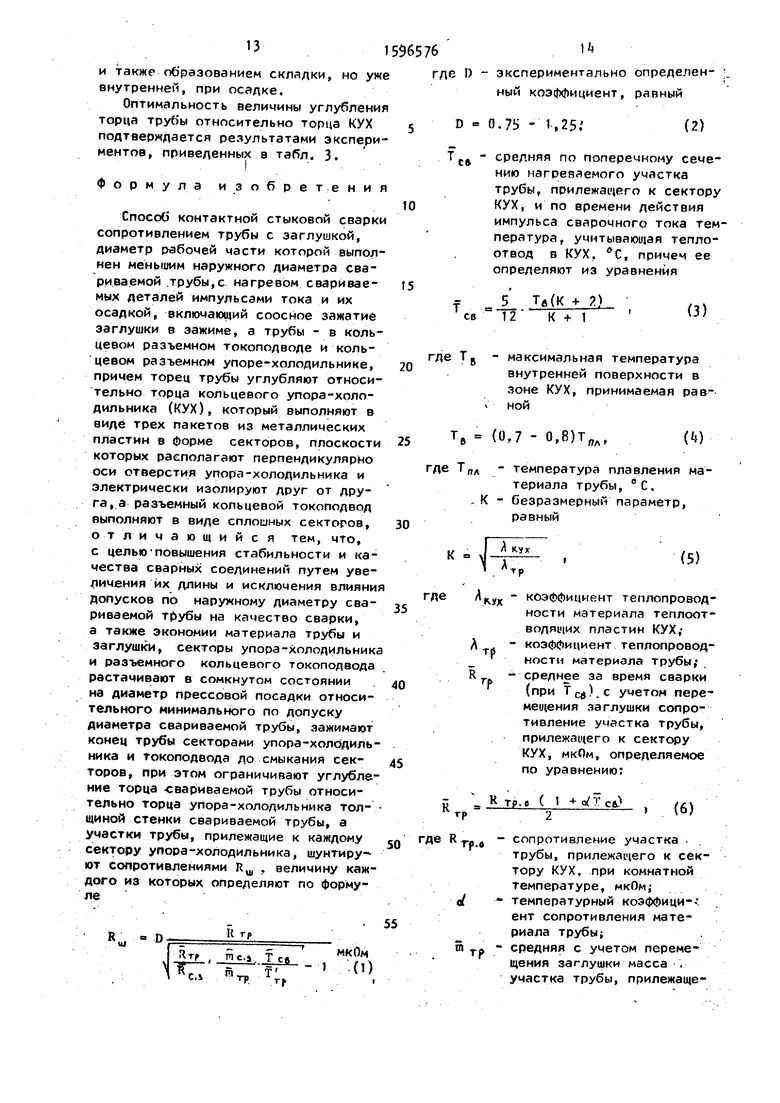

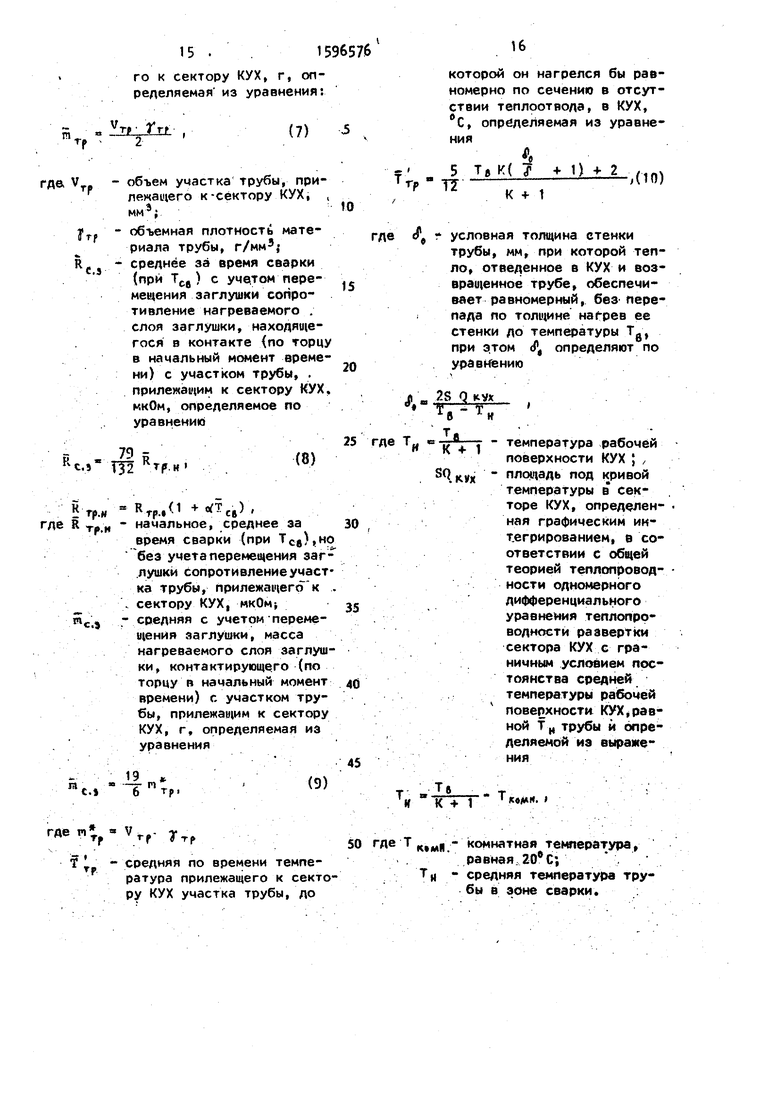

Делью изобретения является повышение стабильности и качества сбарных соединений путем увеличения их длины и исключения влияния допусков по наружному диаметру свариваемой трубы на качество сварки, а также экономия материала трубы и заглушки, На фиг. 1 приведена схема сварки сопрот 8лением трубы с заглушкой; на фиг. 2 - схема продольного разрез соединения, выполненного на трубе с заглушкой и границы зоны термическог влияния (показаны пунктиром) в свари ваемых деталях; на фиг, 3 - график распределения температур в секторе кольцевого упора-холодильника, CyuiHocTb способа заключается в том, что при сварке трубы 1 с заглуш кой 2 для уравнивания температуры нагрева внутренних слоев трубы и наружных - заглушки 2 в зоне свайки используют Кольцевой упор-холодильник (КУХ) 3, выполненный в виде трех секторного цангового.зажима, и токоподвод , выполненный кольцевым, в виде секторов. Причем каждый из секторов КУХ выполнен в виде пакета электрически изолированных друг от друга пластин из сплава, используемо го для электродов, контактной сварки. Перед сваркой кУХ 3 снимают вокруг свариваемой трубы до смыкания радиусных участков. Шунтирование .КУХ 3 шунтами 5 способствует выравниванию температуры трубы 1 и заглуш ки 2 в зоне сварки за счет выравнивания потенциалов в узловых точках трубы и шунта 5, равных или близких по величине. При этом токи через теплоотводящие пластины, из которых набран КУХ, за исключением первой (см. фиг. 1), будут равны нулю а то ки через трубу и- шунт распределяются обратно пропорционально их сопротивлению. Сварку осуществляют с использованием электрода 6 и источни ка питания 7„ Позициями 8 и 9 обозна чены, соответственно, положения заглушки до и после сварки. Другими позициями (см, фиг. 3) обозначено 10 - изменение температуры в стенке трубы от наружной ее поверхности Тд к внутренней Трi 11 расчетное распределение температур в нагревающемся слое заглушки} 12 1проксимированное ; прямой расчетное распределение температур в теплоотводящих пластинах КУХ 13 апрокси мированная прямыми граница растекания тока в заглушке 1 - изотерма OC в циркониевой заглушке по ам сварных соединений. лектрическое сопротивление R а 5, прилежащего к каждому секразъемного кольцевого упора-хольника, рассчитывают по формуле мкОм,(1) J . -5. 1 . лКь т,р D - экспериментально определенный коэффициент, равный: 0,75 - 1,25 средняя по поперечному сечению нагреваемого участка трубы, прилежащего к сектору КУХ, и по времени действия импульса сварочного тока температура с учетом теплоот ода в КУХ, . емпературу Т eg определяют из нения .51 . Тв(К + 2) се 12 тором Тд - максимальная темперанагрева внутренней поверхности ы в зоне КУХ. (эмпературу Tg принимают равной (0,7.- 0,8)Т - температура плавления материала трубы, С (меньшее значение Tg принимают для пластичных металлов, например, циркония; большее для жаростойких, например нержавеюи(их сталей) нение () найдено многократными ериментами. К - параметр, равный коэффициент теплопроводности материала теплоотводящих пластин КУХ коэффициент теплопроводности материала свариваемой трубы{ : среднее за время сварки (при температ.уре f .g) с учетом перемещения заг51лушки сопротивление наг реваемого при сварке участка трубы, прилежащ го к сектору КУХ, мкОм. Сопротивление onределяюткак полусумму сопротивления К участ ка трубы, прилежащего к сектору КУХ, в начальный момент времени и этого ж сопротивления в конечный момент вреО, т.е. мени R , полагая R из уравнения: Н тр. (1 с) - сопротивление участка трубы, прилежащего к сек тору КУХ, при комнатной температуре, мкОм., Сопротивление R р д определяют как сопротивление проводни.ка сечение S - ПГР:. где 1), наружный диаметр трубы, MMj толщина ее стен 3 (f по известно ки, мм, и длиной му уравнению удельное сопротивление материала трубы, нкОм.-мм, при комнатной температуреi температурный коэффициент -сопротивления материала трубыJ Средняя с учетом перемещения заглушки масса участка трубы, прилежащего к сектору КУХ, г. Массу in ff определяют (соответственно определению R тр) как полусумму тр.н участка трубы, прилежащего КУХ, в начальный момент времени и этой же массы в конечный момент времени m Гр.к о, т.е. из уравнения УГР- Гг

(Г - объем

де VTO Sl 3 П

тр

т г

участка трубы, прилежащего к сектору КУХ,объемная плотность материаТгрла тpyбыj

R, ,среднее за время сварки

с.з (при температуре Tpj) с учетом перемещения заглушки сопротивление нагревае19

(9)

-m

e.i

.

Т т. - средняя по времени температура прилежащего к сектору КУХ участка трубы, до которой он нагрелся бы равномерно по сечению в отсут6мого слоя заглушки, находящегося в контакте (по торцу в начальный момент времени), с участком трубы, прилежащим к сектору КУХ. мкОм. Сопротиоление К с-.з определяют как полусумму сопротивления ft . слоя заглушки, контактирую1(его с участком трубы, при температуре Т се в начальный момент времени и этого же сопротивления, впараллель к которому присоединилось сопротивление (при температуре Т ев) участка трубы R р сечением 8 1)гр-3/4 Г и длиной 3 в конечный момент времени - R с-а.к При этом сопротивление R определяют как сопротивление двух параллельно соединенных проводников KC.S-KОкончательно сопротивление R с.э/ выраженное через среднее (т, е. при Тсв) за время сварки, но без учета перемещения заглушки, сопротивление участка трубы RT.H прилежащего к сектйру КУХ, определяют по уравнению32 Р-и средняя, с учетом перемещения заглушки, масса . нагреваемого слоя заглушки, контактирующего (по торцу в начальный момент времени) с участком трубы, прилежащим к сектору КУХ, г. Массу , выраженную через массу частка -трубы л, прилежащего к ектору КУХ, определяют из уравнеияствии теплоотвода в сектор КУХ, °С. Температуру Т определяют из уравнения т; 5 ( . , к + 1 Яд - условная толщина стенки Трубы, мм, при которой . тепло, отведенное в.КУХ и возвращенное трубе, обеспечивает равномерный, без .перепада пр.толи1ине нагре ее стенки до температуры п Параметр «в определяют после . решения одномерного дифференциально то уравнения теплопроводности развертки сектора КУХ с граничным ус ловием постоянства средней температуры рабочей поверхностиКУХ, равно трубы, и построения графика распределения температур в. секторе КУХ (фиг. 3). Решение такого.уравнения выполня ют в соответствии с общей теорией теплопроводности. Далее графически интегрируют площадь S К.УХ под кривой температур в секторе КУХ и определяют уравнению 2S а Kvx f « т JJ температура рабочей. где Т„ поверхности КУХ. Среднюю температуру „ трубы в зоне сварки определяют из уравнения Т 11Л К+1 где Г . 204. Уравнение (1) получено на основе уравнения баланса тепла, выделенного в трубе р„ и нагревающемся слое заглушки О с. J и тепла Q j, необходимого для нагрева этих деталей до температуры TCJ , с учетом тепла Q к отведенного в КУХ, при следующих ос новных условиях-допущениях: средняя температура свариваемой трубы и заглушки равны между собой,теплоотводом в заглушку сравнительно с теплоотводом КУХ пренебрегали, поскольку отношение коэффициентов теплопроводности /1 электродных материалов (Си, бронза НБТ) к свариваемым (Zr, нержавеющая сталь) примерно равно 10, а длительность сварочного импульса t мала ( Г в 0,05 с),все расчетные данные принимали усредненными за время сварки, с учетом перемеи1ения заглушки, при температуре „, разницей в коэффициентах теплоемкости С электродных сплавов и свариг ваемых металлов пренебрегали ввиду ее незначительности для упрощения полагали, что за время сварочного импульса тока заглушка и труба остаются неподвижны, а затем мгновенно происходит запрессовка заглушки в конец трубы для упрощения ,принимали, что в . конечный момент времени часть трубы, в которую вошла заглушка, присоединяется впараллель к заглушке, а сопротивление участка трубы, прилежаи{его к сектору КУХ. становится равным нулю, аналогично и массы трубы и заглушки. Принцип, исходя из которого получено уравнение (1), поясняется фиг.З Из фиг, 3 видно, что тепло, выделенное в трубе, пошло на ее нагрев (плои(адь под кривой температуры 10, апроксимированной прямой Т„ - Tg. где Т ц - температура наружной поверх-, ности трубыj: Tg - температура внутренней поверхности трубы), и на нагрев КУХ - QKW Видно также, что если к прибавить QVp Q х.« (что соответствует нагреву трубы без теплоотвода), то температура трубы станет Равной Т|р (в общем случае неравной Тg, в частном случае может оказаться равной Т.. при этом f f,). Экспериментально установлено, что углубление торца свариваемой трубы относительно торца кольцевого упора-холодильника следует ограничивать толщиной стенки свариваемой трубы. Величина углубления торца трубы зависит от длины вылета заглушки иЗ захвата. Расчетным путем установлено, что чем больше эта длина. Тем меньше величина тока в среднем по длине сечениязаглушки и тем больше потери тепла и перегрев свариваемых частей заглушки и трубы. В то же время длина рабочей части заглушки не может быть менее (фиг. 2), иначе держатель заглушки в конце осадки замкнется с секторами КУХ или наружный грат выдавится за пределы наружного диаметра свариваемой трубы, что недопустимо. Чт бы этогоне случилось торец трубы должен быть углублен относительно то|эцов секторов КУХ на величину, несколько большую высоты наружного грата. Экспериментально установлено, что оптимальнбй величиной этого углубления является толщина стенки свариваемой трубы сГ. Кроме того, оптимизация вы(:оты рабочей части заглушки (при, массовом их изготовлении) позволяет довольно суи|ественно экономить материал заглушек, цирконий в частности. Пример. Изготовленные на токарном станке из прутка циркония заглушки и торцованные трубы обезжиривали, промывали в проточной воде и высушивали в потоке нагретого воздуха. Заглушку вставляли в ее электроддержатель, а трубу через сквозное отверстие - в цангу. Перед зажимом цанги трубу устанавливали так, чтобы ее торец был углублен в секторы КУХ на 0,5-0,95 мм от плоскости торца в зависимости от толщины стенки трубы. В таком положении трубу зажимали секторами КУХ и кольцевого токоподвода в цанге с приложением к последней осевого УСИЛИЯ 500 кг (достаточного для смыкания секторов). Трубу на расстоянии 80-100 мм от КУХ зажимали в дополнительном зажиме. В качестве источника питания использовали серийную конденсаторную машину МТК-5001, снабженную специальным сварочным устройством, позволяющим выполнять стыковую сварку в горизонтальном положении. Режимы сварки и размеры свариваемых деталей приведены в табл. 1. Сварку осуществляли путем одновременного приложения сварочного усилия и подачи импульса сварочного тока, После снятия сварочного усилия трубу с заглушкой освобождали из основного и дополнительного зажимов и извлекали из сварочной машины. Сварку проводили, используя шунты, противления которых рассчитывали уравнению (1) при коэффициенте 1. Примеры расчета сопротивлений нтов. Сварка с заглушкой циркониевой убы размером J 3i6xO,95 мм Определение Т. 3,15; Тб 0,75-1800 Tii:v - °- Определение Rrp 9t(1 + k,k-tQ-6SO) р 2 18 мкОм. Определение отношений - и - -Кс.з 1л ТР При сварке соединений с геометри, указанной в табл. 1, являющихся метрически подобными { Эйгл IT /2 «Г,- 1 ,, 3J), уканые отношения являются величинами тоянными и равными: Rrr Определение отношения 3,.15( 1)-2 Средняя температура, на которую ревается рабочая поверхность КУХ, авляет: н- JTTTTT-- 20 -3054, - 350 . « 3,15 + 1 ешением дифференциального уравг я теплопроводности развертки сёк1596576тора КУХ с граничным условием постоянства т ЗОЗС в контакте с П трубой, а также последующим графическим построением и решением уравнения Л --Af i- (в соответствующих мас TB - 1 н штабных единицах) определено, что для пары металлов бронза НБТ, цирке.. п я 0 1,1 мм. Таким образом,отношение -ef дет равно 5И5 . 5 3,.15(g + 1) -I- 2 Определение R jj,: 18/ мкОМ. /0, 33-0, Аналогичные расчеты выполнены циркониевых труб размерами 9,15 х хО,б5мми5«8хО,5мм. В результате найдено , К ) «50 мкОм; R.. (5,8) мкОм. Полученные величины R,, хорош совпадают с результатами опытов (ошибка сравнительно сэксперимент ными данными не превьниает 5). Сварка с зaглyшкo 1 трубы из не веющей стали типа ТбНЗТ размером 6,9 X О, мм. Определение 3,5; Т, 0,Р. П50с; 5 1150(3.5 2) пТ ... 580 С Определение и«0 р 5801 Определение отношении и -г: 0.835. 6,33. бр де пределение отношения ри Т н 236 С для пары металлов за НБТ, нержавеющая сталь опрено:0,3 Определение RUJ 228 Уо,аз5-б,зз-п,з« -1 в 635 мкОм, Полученный результат также с точностью порядка 5 совпадает с результатами опытов.. Результаты сварки труб с различными величинами приведены в табл.. 2. В качестве материала шунтов использовали фехраль. Из табл. 2 видно, что при величинах Кц, , рассчитанных при значениях 0,75 D 1,25, качество сварных соединений трубы с заглушкой ухудшается (, что недопустимо),: При сварке труб с шунтом с сопротивлением R, , большим значения, рассчитанного при D 1,25, т.е. D 1,35 наблюдался перегрев оболочки (трубы) относительно заглушки, что приводило к увеличению длины складки (фиг. 2) между наружным гратом и заглушкой, что также недопустимо из-за снижения запаса коррозионной стойкости, В случае, когда значение сопротивления RU, опоеделяли при D 0,75 (1Ь.О,65) шва уменьшалось до и значение д.ц,„ меньше, что недопустимо. Такое уменьшение длины сварного соединения связано с недостаточным нагревом трубы и также образованием складки, но уж внутренней, при осадке. Оптимальность вели1 ины углублени торца труЬы относительно торца КУХ подтверждается результатами экспери ментов, приведенных в таРл. 3. Формула изобретения Способ контактной стыковой сварки сопротивлением трубы с заглушкой, диаметр рабочей части которой выполнен меньшим наружного диаметра свариваемой .трубы,с нагревом свариваемых деталей импульсами тока и их осадкой, включаюидий соосйое зажатие заглушки в зажиме, а трубы - в кольцевом разъемном токоподводе и кольцевом разъемном упоре-холодильнике, причем торец трубы углубляют относительно торца кольцевого упора-холодильника (КУХ), который выполняют в виде трех пакетов из металлических пластин в форме секторов, плоскости которых располагают перпендикулярно оси отверстия упора-холодильника и электрически изолируют друг от друга, а разъемный кольцевой токоподвод выполняют в виде сплошных секторов, отличающийся тем, что, с цельюповышения стабильности и качества сварных соединений путем увеличения их длины и исключения влияни допусков по наружному диаметру свариваемой т0убы на качество сварки, а также экономии материала трубы и заглушки, секторы упора-холодильник и разъемного кольцевого токоподвода растачивают в сомкнутом состоянии на диаметр прессовой посадки относительного минимального по допуску диаметра свариваемой трубы, зажимают конец трубы секторами упора-холодиль ника и токоподвода до смыкания секторов, при этом ограничивают углубле ние торца -свариваемой трубы относительно торца упора-холодильника толщиной стенки свариваемой трубы, а участки трубы, прилежащие к каждому сектору упора-холодильника, шунтируют сопротивлениями R, . величину каждого из которых определяют по формуле1-ilL.i с-а. Т Си 1 т f . гр спериментально определенй коэффициент, равный 5 - 1,25, едняя по поперечному сечею нагреваемого участка убы, прилежащего к сектору Х, и по времени действия пульса сварочного тока темратура, учитывающая тепловод в КУХ, С, причем ее ределяют из уравнения Тв(к - максимальная температура внутренней поверхности в зоне КУХ, принимаемая равной ,7 - а,8)Т температура плавления материала трубы, С. безразмерный параметр, равный коэффициент теплопроводности материала теплоотводящих пластин КУХ,коэффициент теплопроводности материала трубы; среднее за время сварки (при Тсв).с учетом перемещения заглушки сопротивление участка трубы, прилежащего к сектору КУХ, мкОм, определяемое по уравнению: ( 1 ) сопротивление участка - . трубы, прилежа1чего к сектору КУХ, при комнатной температуре, мкОм температурный коэффици-. ент сопротивления материала трубы; средняя с учетом перемещения заглушки масса , участка трубы, прилежаще1го к сектору КУХ, г, опрелеляемая из уравнения: S., - Н , объем участка трубы, прилежащего к-сектору КУХ, объемная плотность материала трубы, г/мм, среднее за время сварки (при Tj.j ) с учетом перемещения заглушки сопротивление нагреваемого . слоя заглушки, находящегося в контакте {по торцу в начальный момент времени) с участком трубы, . прилежащим к сектору КУХ мкОм, определяемое по уравнению 79 R Щ тр.н -Rrp..1 вТ,,), где R т-р.н -начальное, среднее за время сварки (при Тсв),н без учет а перемещения заг .лушкй сопротивление участ ка трубы, Прилежа1цег6 к сектору КУХ, мкОм -средняя с учетомперемещения заглушки, масса нагреваемого слоя заглуш ки, контактирующего (по торцу в начальный момент времени) с участком трубы, прилежащим к сектору КУХ, г, определяемая из уравнения 19 Т тр.

где п в V

1-р- Г

тр

- средняя по времени темпе гратура прилежащего к сектору КУХ участка трубы, до

где Т ,j - комнатная те «1ература, , равная 20 С; Т ц - средняя температура трубы в зоне сварки. : которой он нагрелся бы равномерно по сечению в отсутствии теплоотвода, в КУХ, с, определяемая из уравнения5 Та К( 7 -. О -f- 2 - условная толщина стенки трубы, мм, при которой тепло, отведенное в КУХ и возвращенное трубе, обеспечивает равномерный, без перепада по толщине нагрев ее стенки до температуры Тд, при З.ТОМ (Г, определяют по уравнению Q КУХ температура рабочей поверхности КУХ j , площадь под кривой температуры в секторе КУХ, определенная графическим интегрированием, в соответствии с общей теорией теплопроводности одномерного дифференциального уравнения теплопроводности развертки сектора КУХ с граничным условием постоянства средней температуры рабочей поверхности КУХ,равной Т „ трубы и определяемой из выражения

19

159657620

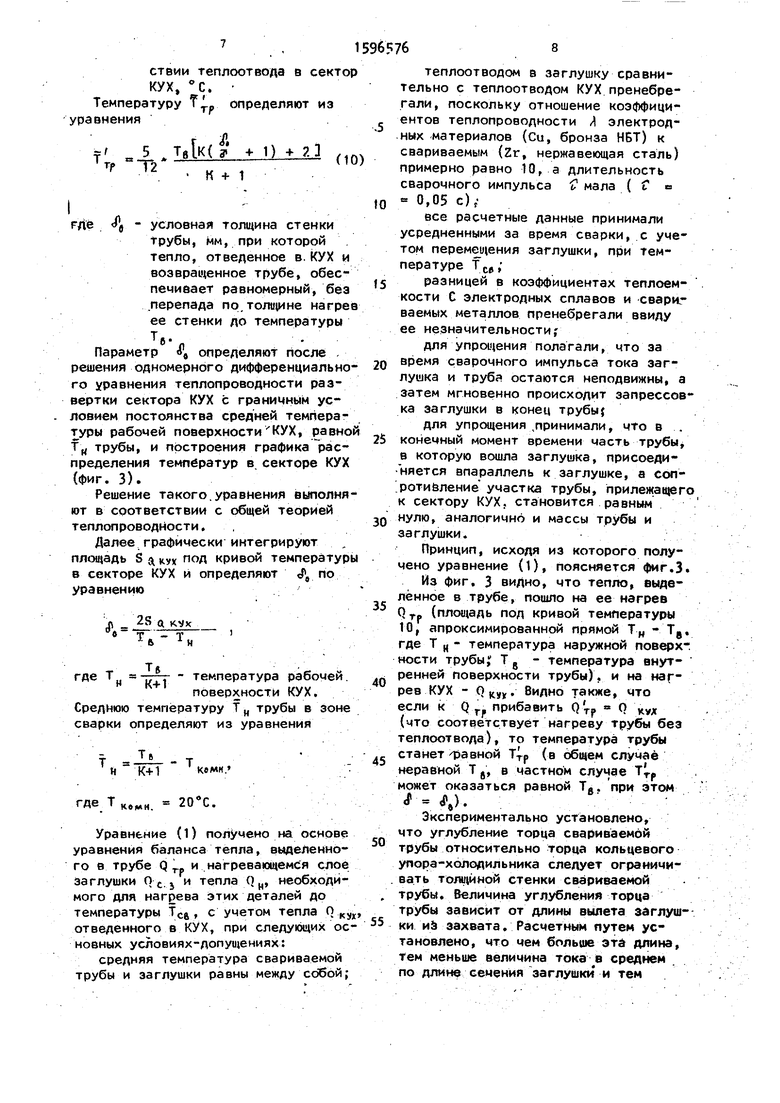

Т а б л. и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

Изобретение относится к способам контактной стыковой сварки сопротивлением и может .быть использовано, в энергетическом машиностроении'в технологии изготовления твэлов, в частности при герметизации их тонкостенных оболочек. Цель изобретения - повышение стабильности и качества сварных соединений путем увеличения их длины и исключения влияния допусков по наружному диаметру свариваемой трубы на качество сварки, а также экономия материала трубы и заглушки. Способ контактной стыковой сварки сопротивлением трубы с заглушкой включает соосное зажатие заглушки в зажиме, а трубы - в кольцевом разъем-нбм токоподводе и разъемном кольцевом упоре-холодильнике (КУХ). Торец трубы при этом углубляют относительно . торца КУХ, который выполняют в виде трех пакетов из металлических пластин в форме секторов. Пластины располагают перпендикулярно оси отверстия КУХ и электрически изолируют друг от друга. Разъемный кольцевой токоподвод выполняют в виде сплошных секторов. Секторы КУХ и разъемного кольцевого токоподвода растачивают в сомкнутом состоянии на диаметр прессовой посадки относительно минимального по допуску диаметра свариваемой трубы. Зажимают конец трубы секторами КУХ и Токоподпода до смыкания секторов. Ограничивают углубление торца свариваемой трубы относительно торца КУХ толщиной стенки свариваемой трубы. Участки трубы, прилегающие к каждому сектору КУХ, шунтируют сопротивлениями. Величину каждого из сопротивлений определяют по приведенной зависимости, найденной с учетом физических свойств и геометрических размеров свариваемых деталей и КУХ, на основе общей теории теплопрбводности, 3 ил.^ 3 табл.(Лелсд *^

Наружный грат выде)вливается за наружный диаметр трубы, что недопустимо по условиям сборки изделий (длина шва - 3 мм). Наружный грат не выходит за пределы наружного диаметра трубы (длина шва - 3 мм) Замыкание электрода держателя заглушки на КУХ, что приводит к выходу из строя теплопроводящего наборй пластин

Фиг. 2

(npuQrp Qtfyg ffffo)

Фиг.З

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| >& | |||

Авторы

Даты

1991-05-30—Публикация

1987-04-11—Подача