Изобретение относится к ядерной технике, в частности к конструкции тепловыделяющих элементов (твэлов) и технологии их изготовления.

Известен твэл по заявке ФРГ 4222180, МПК G 21 С 21/00, В 23 К 11/02, 1922, содержащий трубчатую оболочку и вваренную в нее с заглублением заглушку, в зоне сварки которых создана область с измененной структурой металла.

Недостатком известного твэла является недостаточно высокая конструкционная прочность и коррозионная стойкость, обусловленная конфигурацией и соотношением размеров созданной области с измененной структурой металла.

Известен способ контактной стыковой сварки сопротивлением трубы с заглушкой, используемый при изготовлении твэлов по а.с. СССР 1596576, МПК В 23 К 11/02, 1987, включающий изготовление заглушки с наружным диаметром большим внутреннего диаметра оболочки, но меньшим наружного, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током с одновременным обеспечением теплоотвода от наружной поверхности оболочки.

Недостатком известного способа является невозможность получения области с измененной структурой металла в зоне сварки с заданным соотношением размеров и конфигурацией, обеспечивающей повышение конструкционной прочности и коррозионной стойкости.

Известно устройство для формирования соединения при изготовлении твэлов методом контактной стыковой сварки по а.с. СССР 1508458, МПК В 23 К 11/02, 1987, содержащее кольцевой токоподвод в изоляционной обойме, часть которого, контактирующая с приторцевой областью оболочки, выполнена из набора металлических пластин, электрически изолированных между собой и соединенных электрическим шунтом.

Недостатком известного устройства является то, что оно не позволяет сформировать в изготавливаемом изделии требуемую область с измененной структурой металла.

Наиболее близким по технической сущности и достигаемому результату - прототипом является тепловыделяющий элемент по патенту РФ 2082574, МПК В 23 К 11/02, G 21 С 3/00, 1997, содержащий оболочку и вваренную в нее с заглублением заглушку. В зоне сварки заглушки создана область с измененной структурой металла на глубину заглубления заглушки, равную 2-5 толщины стенки оболочки, и толщиной со стороны внутренней поверхности оболочки не более 0,9δ, где δ - толщина стенок оболочки.

Недостатками данного тепловыделяющего элемента является то, что диаметр тепловыделяющего элемента по сварному шву равен диаметру оболочки. Это не обеспечивает стабильного надежного токоподвода и фиксации трубы во время сварки, торец вваренной заглушки может быть расположен против потока теплоносителя в реакторе, что ухудшает гидравлическое сопротивление тепловыделяющего элемента и тепловыделяющей сборки в целом. При совпадении зоны с измененной структурой с величиной заглубления начало этой зоны совпадает с местом перехода оболочки в заглушку (толстого в тонкое), что увеличивает уровень напряжений в наиболее опасном сечении

Наиболее близким к заявляемому - прототипом является известный способ по патенту РФ 2082574, МПК В 23 К 11/02, G 21 С 3/00, 1997, включающий изготовление заглушки с максимальным диаметром, большим внутреннего диаметра оболочки на 0,2-1,4δ, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током, при этом ток распределяют по токоподводу и оболочке таким образом, чтобы ток, протекающий на участке оболочки длиной 2-5 от ее торца, составлял 0,3-0,9 тока сварки, обеспечивая при этом отвод тепла с наружной поверхности оболочки.

Недостатком данного способа является нестабильность качества сварного соединения так как не учитывается соотношение диаметров заглушки. Разница в диаметрах, превышающая их отношение более 1,1, приводит в процессе сварки к смятию наиболее разогретого участка заглушки по максимальному ее диаметру и его смещению на относительно холодный хвостовик с образованием протяженных складок, уменьшающих длину сварного соединения до недопустимых величин. В реальных условиях всегда также существует определенная несоосность между торцом оболочки и заглушки, что еще больше нарушает равномерность и ухудшает условия образования сварного соединения. Также не учитываются параметры импульса сварочного тока, в частности скорость его нарастания, что в определенных моментах приводит к некачественной сварки.

Обработка торца под прямым углом или с внешней фаской способствует попаданию на торец трубы при ее транспортировке по технологической линии загрязнений, которые могут приводить к появлению в сварном шве недопустимых дефектов.

Наиболее близким к заявляемому - прототипом является известное устройство по патенту РФ 2082574, МПК В 23 К 11/02, G 21 С 3/00, 1997, для формирования соединения при изготовлении тепловыделяющих элементов методом контактной стыковой сварки, содержащее кольцевой токоподвод, часть которого, контактирующая с приторцевой областью, выполнена из набора электрически изолированных пластин, соединенных между собой электрическим шунтом. Каждая из пластин выполнена толщиной 0,2-2δ, размер наборной части токоподвода вдоль оси его отверстия выполнен длиной 2,5-6δ.

Недостатком известного устройства является то, что оно предусматривает полную изоляцию пластин пакета. Это требование должно сочетаться с минимальной толщиной изолирующего слоя для сохранения условий теплоотвода и предотвращения окисления наружной поверхности оболочки. Полная изоляция пластин приводит к тому, что основную роль в распределении тока по длине участка оболочки выполняет шунт. Повышенные токовые нагрузки в месте шунтирования пакета пластин могут привести к окислению в местах прохождения тока с последующим повышением сопротивления в этом месте и соответственно нарушению заданного распределения тока по периметру и длине участка сварки, что отрицательно сказывается на качестве сварных швов. Поэтому такая конструкция требует надежного непосредственного соединения шунта с шунтирующими пластинами. Обеспечить надежно работающее в условиях динамических и тепловых нагрузок такое соединение сложно.

Технической задачей изобретения является повышение надежности и стабильности герметизации, упрощение конструкции устройства.

Решение технической задачи достигается тем, что в тепловыделяющем элементе, содержащем оболочку, заполненную ядерным топливом, по крайней мере, один шов выполнен контактно-стыковой сваркой с заглублением заглушки, согласно формуле изобретения диаметр тепловыделяющего элемента в зоне сварного шва после сварки не больше исходного диаметра оболочки, а зона с измененной структурой находится как в оболочке, так и в заглушке, при этом отношение максимальной ширины этой зоны в заглушке в радиальном направлении в любом сечении сварного соединения к половине исходного диаметра заглушки составляет не более 1/3.

Задача решается также благодаря тому, что способ изготовления тепловыделяющего элемента, включающий изготовление заглушки с наружным диаметром, большим внутреннего, но меньше наружного диаметра оболочки, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током с распределением его по участку оболочки в зоне сварки, с одновременным обеспечением теплоотвода от наружной поверхности оболочки и торцевой наружной части заглушки, согласно формуле изобретения заглушку изготавливают с соотношением ее диаметра к диаметру хвостовика, равным 0,95-1,1, в процессе фиксации и осуществления токоподвода зажатый конец оболочки осаживают на конус в упругой области деформаций с преимущественным разогревом оболочки по краям зоны сварки сварочным током, имеющим скорость нарастания 0,4-5 кА/мс, при этом грани торца оболочки под сварку обрабатывают по форме, близкой к сферической, по радиусу, равному 0,15-0,4 ее толщины.

Указанная задача достигается также тем, что устройство для изготовления тепловыделяющего элемента, содержащее кольцевой разъемный токоподвод, содержащий в зоне формирования сварного соединения участок с повышенным электрическим сопротивлением, согласно формуле изобретения имеет величину сопротивления этого участка больше электрического сопротивления участка оболочки тепловыделяющего элемента на участке сварки в 4-30 раз.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как уменьшение исходного диаметра оболочки в районе сварного шва способствует повышению качества сварки, уменьшению уровня остаточных напряжений в зоне внутреннего грата.

Наличие зоны с измененной структурой в заглушке способствует равномерному нагреву свариваемых деталей и повышает качество их соединения.

При отношении максимальной ширины этой зоны в заглушке в радиальном направлении в любом сечении сварного соединения к половине исходного диаметра заглушки в пределах 1/3 достигается гарантированное качество сварных соединений с максимальной протяженностью и плотностью сварного шва. Превышение этого соотношения приводит к перегреву заглушки, ухудшаются условия образования сварного соединения и качество сварного шва.

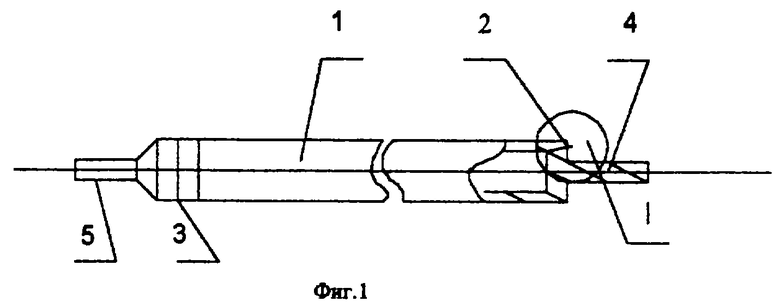

Выполнение заглушки с отношением ее максимального диаметра (D) к диаметру хвостовика диаметра (d) от 0,95 до 1,1 способствует уменьшению наружных складок, увеличению протяженности сварного шва и плотности металла в зоне сварки. При отношении более чем 1,1 в процессе сварки происходит сдвиг разогретого металла на относительно холодный хвостовик, что приводит к резкому уменьшению протяженности сварного шва.

При отношении менее 0,95 увеличение объема наружного грата препятствует перемещению заглушки и ухудшает условия образования сварного соединения, его внешний вид. Снижается работоспособность сварочной оснастки.

Осадка конца оболочки на конус в процессе фиксации и осуществления токоподвода в упругой области деформаций улучшает условия токо- и теплоотвода в зоне сварного соединения, уменьшает вероятность появления поджогов и снижения коррозионной стойкости сварного соединения. Скорость нарастания сварочного тока менее 5 кА/мс исключает образование выплесков при сварки и получение сварных швов с непроваром. При скорости нарастания тока более 0,4 кА/мс до 5 кА/мс не происходит перегрева металла оболочки и заглушки и обеспечиваются необходимые служебные характеристики сварного соединения.

Преимущественный разогрев оболочки сварочным током по краям зоны сварки создает наиболее благоприятные условия формирования сварного соединения. Это обеспечивается устройством, величина электрического сопротивления которого всегда больше, чем сопротивление оболочки на участке сварки. Увеличение этого отношения более чем в 40 раз приводит к перегреву оболочки, ухудшению ее коррозионной стойкости и качества сварного соединения из-за неравномерного его нагрева и способствует образованию внутренних выплесков, приводящих к непроварам и нарушению герметичности сварного шва. При величине этого отношения менее 3-х наоборот разогревается в основном только торец оболочки, отмечается перегрев заглушки практически при "холодной" оболочке по длине зоны сварки. Ухудшается стойкость сварочной оснастки.

Предлагаемые технические решения поясняются чертежами.

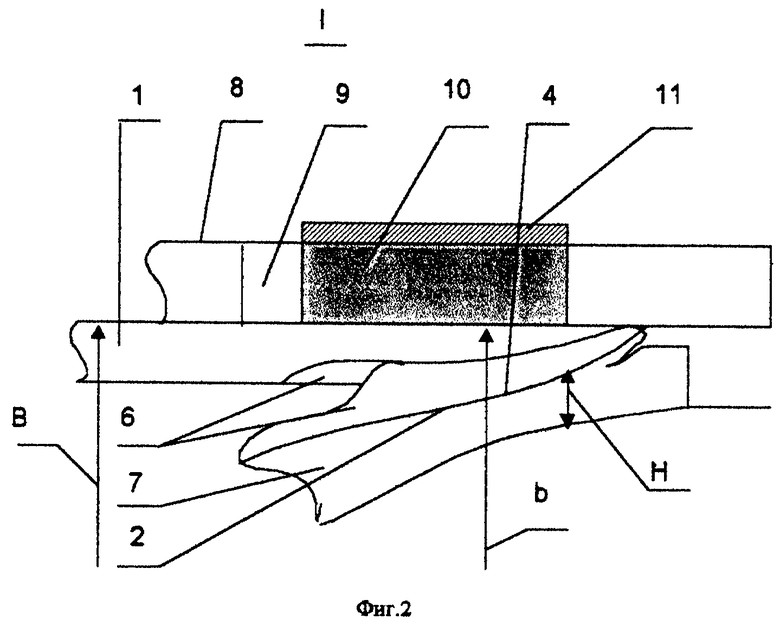

На фиг.1 представлен тепловыделяющий элемент.

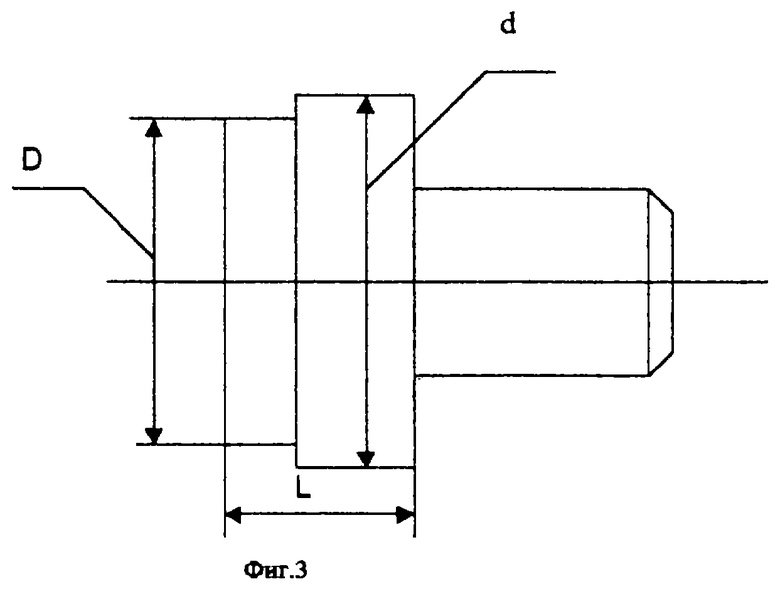

На фиг.2 - расположение и соотношение зоны с измененной структурой в заглушке в сечении сварного соединения.

На фиг.3 - конструкция заглушки, обеспечивающая выполнение предлагаемого способа.

Предлагаемый тепловыделяющий элемент состоит из оболочки 1, в которую по торцам вварены сварными швами 2 и 3 заглушки 4 и 5. По крайней мере одна из заглушек 4 с конца тепловыделяющего элемента вварена с заглублением в оболочку на глубину, превышающую толщину оболочки (фиг.1). Тепловыделяющий элемент в зоне сварного соединения имеет диаметр (b) меньше исходного диаметра оболочки (В). Протяженность участка с уменьшенным диаметром тепловыделяющего элемента больше протяженности сварного соединения. Величина минимального диаметра (b) обычно составляет до 0,9 от исходного диаметра оболочки. Оболочка и заглушка имеют зону с измененной структурой 6 и 7 соответственно, при этом отношение ширины зоны с измененной структурой в заглушке (Н) к максимальному диаметру заглушки (D) в любом сечении сварного соединения меньше 1/3 (фиг.2). Протяженность зоны с измененной структурой 7 в оболочке не совпадает с величиной заглубления заглушки 4 и протяженностью сварного шва 3.

Устройство 8 для изготовления тепловыделяющего элемента содержит кольцевой токоподвод 9. Часть токоподвода 10 имеет участок с электрическим сопротивлением, превышающем сопротивления оболочки в зоне сварки от 3 до 40 раз. Требуемая величина сопротивления в зависимости от свойств свариваемых материалов и режимов сварки достигается за счет изготовления устройства с пакетом частично изолированных по поверхностям контакта между собой металлических пластин, которые могут иметь одинаковую или различную толщину (не показаны). При необходимости пластины могут быть дополнительно зашунтированы по торцам сваркой, пайкой или съемными шунтами 11 (фиг.2).

Подготовка торца оболочки по форме, близкой к сферической, по радиусу, равному 0,15-0,4 ее толщины, позволяет, с одной стороны, сформировать достаточно хороший равномерный контакт между свариваемыми деталями, а с другой - предотвращает попадание на него в процессе изготовления тепловыделяющего элемента загрязнений, что повышает стабильность сварки.

Предлагаемый способ изготовления тепловыделяющего элемента в общем случае реализуется в процессе работы заявляемого устройства следующим образом.

Торец оболочки предварительно обрабатывают по форме, близкой к сферической, по радиусу, равному 0,15-0,4 ее толщины. Оболочку 1 фиксируют в заданном положении в устройстве 8, осаживая ее конец на конус в упругой области деформаций, торец заглушки 4, имеющей отношение диаметра D к диаметру хвостовика, равное 0,95-1,1, прижимают к торцу оболочки усилием, обеспечивающим необходимую величину и динамику перемещения заглушки при разогреве деталей сварочным током. Для оболочки из сплава Э-110 диаметром порядка 9 мм при номинальной толщине стенки 0,7 величина сварочного тока составляет 10-18 кА, в зависимости от сопротивления сварочной оснастки и временных параметров импульса тока. Не зависимо от длительности сварочного тока оптимальная величина скорости его нарастания должна находиться в пределах 0,4-5 кА/мс, интеграл квадрата сварочного тока, характеризующий энергию сварного импульса, - в пределах 250-5000 кА2. Величина зоны с измененной структурой в оболочке и заглушке зависит как от сопротивления сварочной оснастки, так и режимов сварки, обеспечиваемых имеющимся в наличии сварочным оборудованием. Поэтому конкретные значения этих величин определяются в каждом случае отдельно, исходя из имеющихся технологических возможностей. Под действием сварочного тока и усилия заглушка вдавливается внутрь оболочки с взаимной деформацией их металла в зоне сварки и фиксируется в этом положении сварным швом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2417462C2 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2298240C2 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2293003C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

Группа изобретений относится к ядерной технике, в частности к конструкции тепловыделяющих элементов (твэлов) и технологии из изготовления. Твэл содержит оболочку, заполненную ядерным топливом. Один шов выполнен контактно-стыковой сваркой с заглублением заглушки. Диаметр твэла в зоне сварного шва после сварки не больше исходного диаметра оболочки. Зона с измененной структурой находится как в оболочке, так и в заглушке. Отношение максимальной ширины этой зоны в заглушке в радиальном направлении в любом сечении сварного соединения к половине исходного диаметра заглушки составляет не более 1/3. Предлагается способ изготовления твэла. Способ включает изготовление заглушки с наружным диаметром, большим внутреннего и меньше наружного диаметра оболочки, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током с распределением его по участку оболочки в зоне сварки с одновременным обеспечением теплоотвода от наружной поверхности оболочки и торцевой наружной части заглушки. Заглушку изготавливают с соотношением ее диаметра к диаметру хвостовика, равным 0,95-1,1. В процессе фиксации и осуществления токоподвода зажатый конец оболочки осаживают на конус в упругой области деформаций с преимущественным разогревом оболочки по краям зоны сварки сварочным током. Сварку ведут со скоростью нарастания тока 0,4-5 кА/мс. Предлагается устройство для изготовления твэла. Это устройство содержит кольцевой разъемный токоподвод. Последний включает в зоне формирования сварного соединения участок с повышенным электрическим сопротивлением. Устройство имеет величину сопротивления этого участка всегда больше электрического сопротивления участка оболочки твэла на участке сварки. Группа изобретений позволяет повысить надежность, стабильность герметизации и упростить конструкцию. 3 с. и 2 з.п. ф-лы, 3 ил.

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| УСТРОЙСТВО УПРАВЛЯЕМОГО ТУРБОНАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2612538C1 |

| DE 3244651 А1, 14.07.1973. | |||

Авторы

Даты

2003-12-20—Публикация

2001-10-31—Подача