3

жет быть использовано в строительной индустрии и промышленности строительных материалов, в частности при производстве сухих строительных смесей. Целью изобретения является интенсификация процесса и улучшение качества готового продукта. Негашеная известь подается шне1совым питателем в дезинтегратор. Включают приводы вращения роторов дезинтегратора и барабана 40, приводящего в движение ленту 38, вместе с которой вращаются кожухи 34 и 35. Известь захватывается лопастями 27 и транспортируется к лопастям 31, где из сопел 25 по

дается вода для гашения извести. Суспензия из извести и воды совершает вращательное движение с дисками 29 и 30 и поступательное относительно лопастей 31. В результате интенсивное перемешивание извести с водой ускоряет реакцию гашения, повышает степень загашенности готового продукта и тем самым его качество. Известь подается п гидратор на догашивание, а затем в кольцевую сушилку. В процессе движения по овалу сушилки материал высушивается до влажности не более 1% и распушивается до крупности 45 мкм. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| МЕЛ ХИМИЧЕСКИ ОСАЖДЕННЫЙ | 2000 |

|

RU2156736C1 |

| Поточная линия для производства кирпича | 1985 |

|

SU1305043A1 |

| Поточная линия для производства силикатного кирпича | 1982 |

|

SU1052390A1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Гидратор-сепаратор для производства гидратной окиси | 1986 |

|

SU1463724A1 |

| Система для получения тепла | 1989 |

|

SU1666886A1 |

Изобретение относится к линиям для получения гашения извести и может быть использовано в строительной индустрии и промышленности строительных материалов, в частности при производстве сухих строительных смесей. Целью изобретения является интенсификация процесса и улучшение качества готового продукта. Негашеная известь подается шнековым питателем в дезинтегратор. Включают приводы вращения роторов дезинтегратора и барабана, приводящего в движение ленту, вместе с которой вращаются кожухи 34 и 35. Известь захватывается лопастями 27 и транспортируется к лопастям 31, где из сопел 25 подается вода для гашения извести. Суспензия из извести и воды совершает вращательное движение с дисками 29 и 30 и поступательное относительно лопастей 31. В результате интенсивное перемешивание извести с водой ускоряет реакцию гашения, повышает степень загашенности готового продукта и тем самым его качество. Известь подается в гидратор на догашивание, а затем в кольцевую сушилку. В процессе движения по овалу сушилки материал высушивается до влажности не более 1% и распушивается до крупности 45 мкм. 4 ил.

Изобретение относится к линиям для получения гашеной извести и может быть использовано в строительной индустрии и промышленности строительных материалов, вчастности, при производ- стве сухих строительных смесей.

Цель изобретения - интенсификация процесса и улучшение качества готового продукта. .

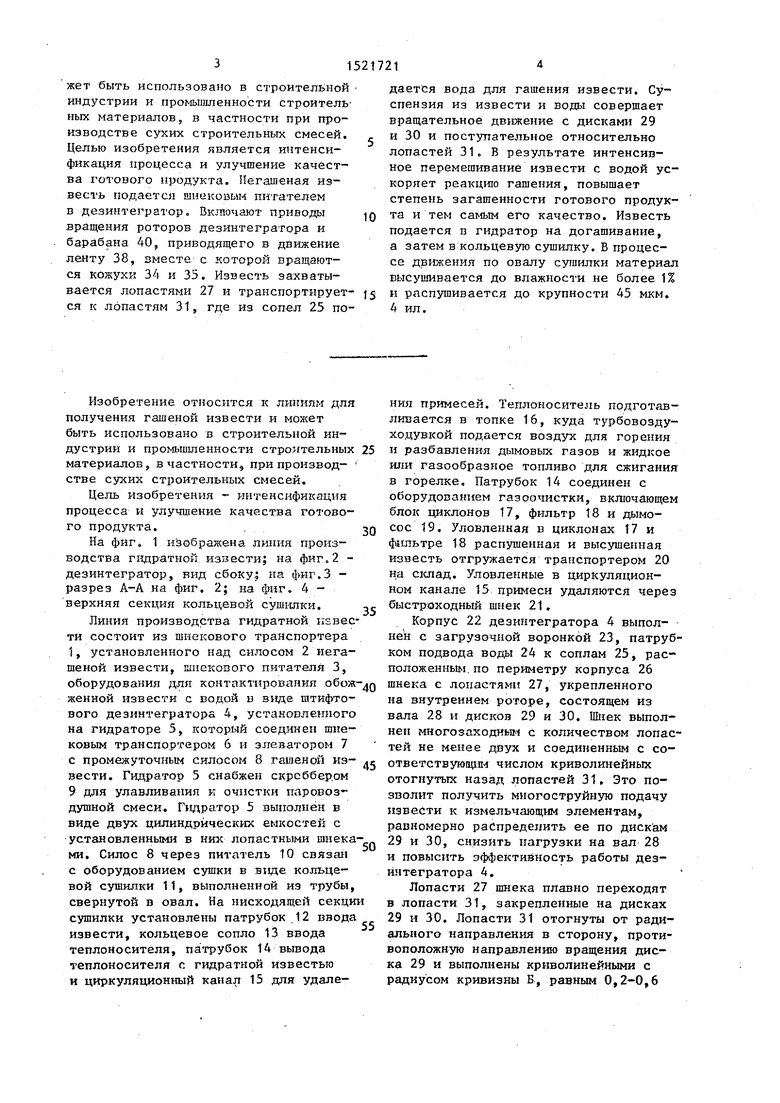

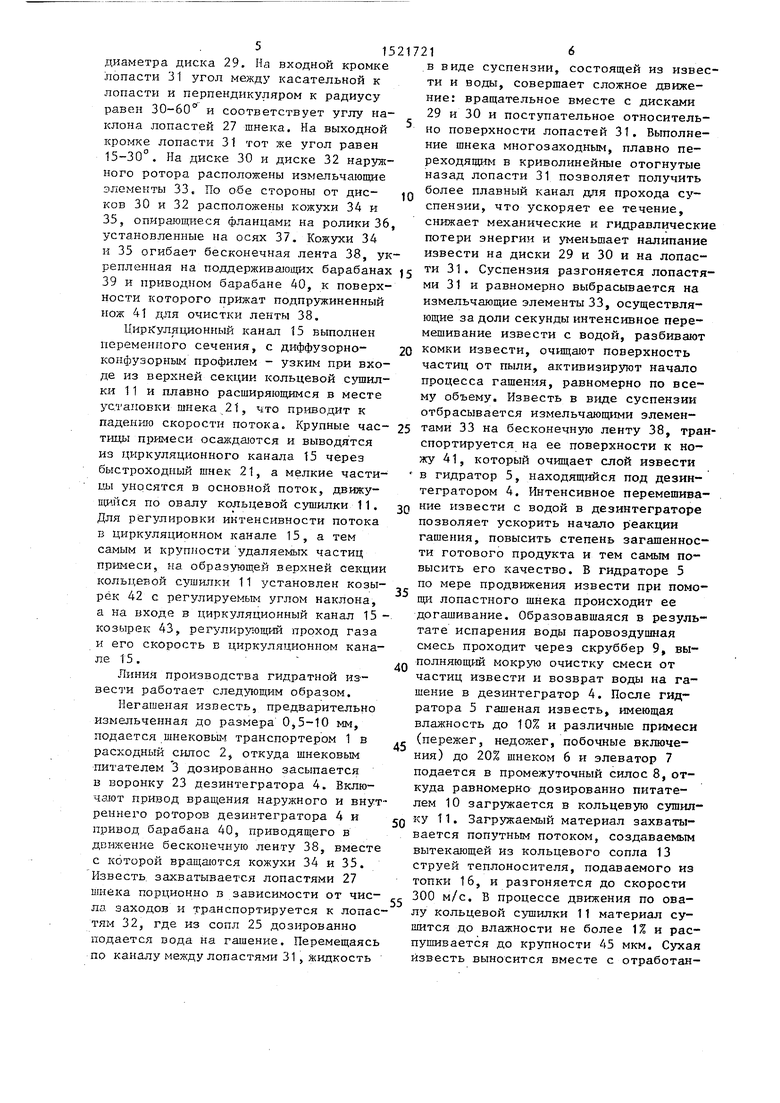

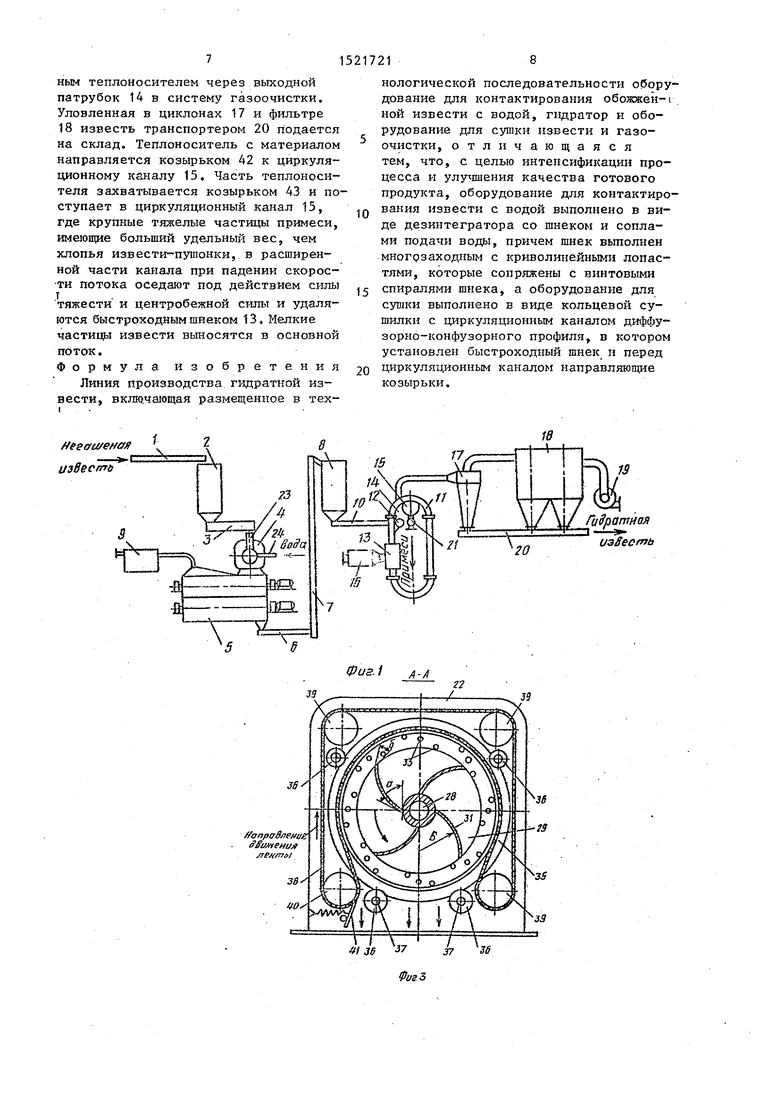

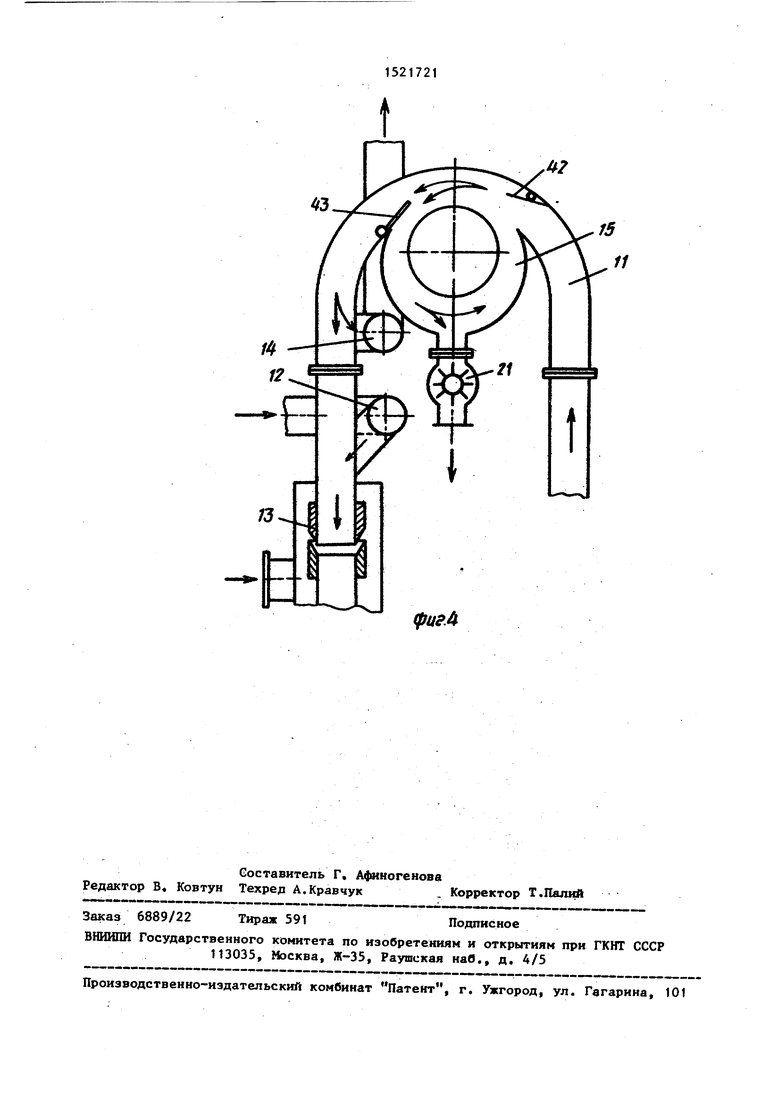

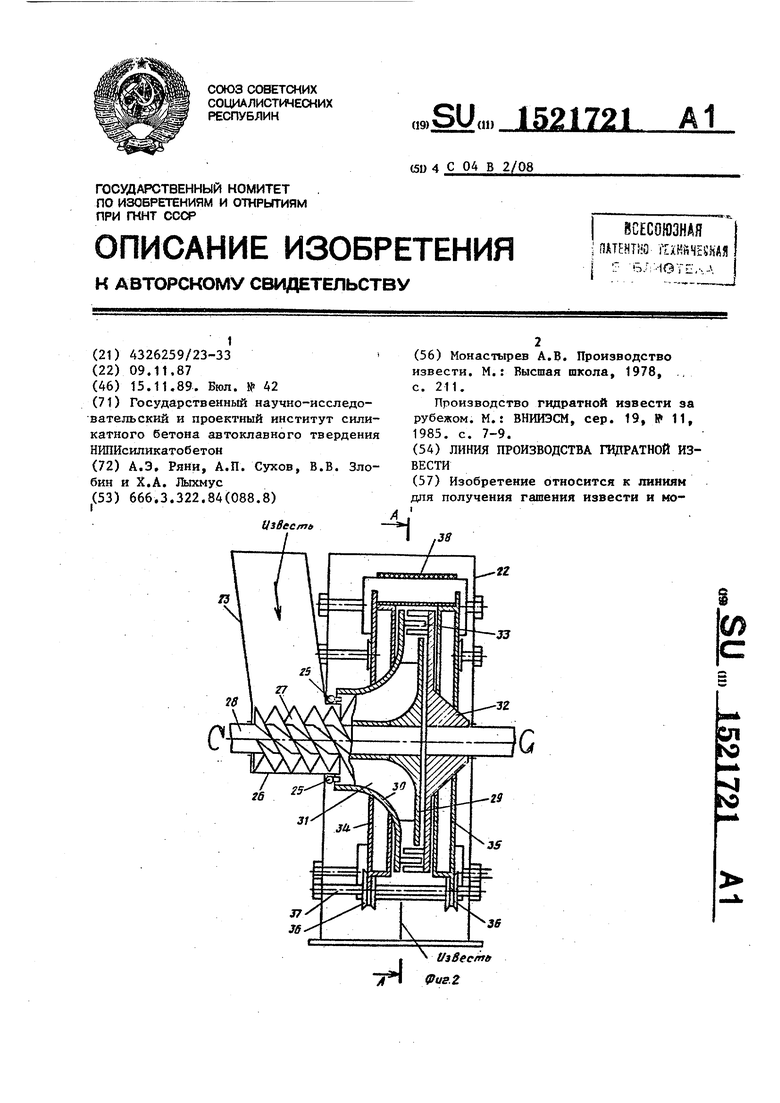

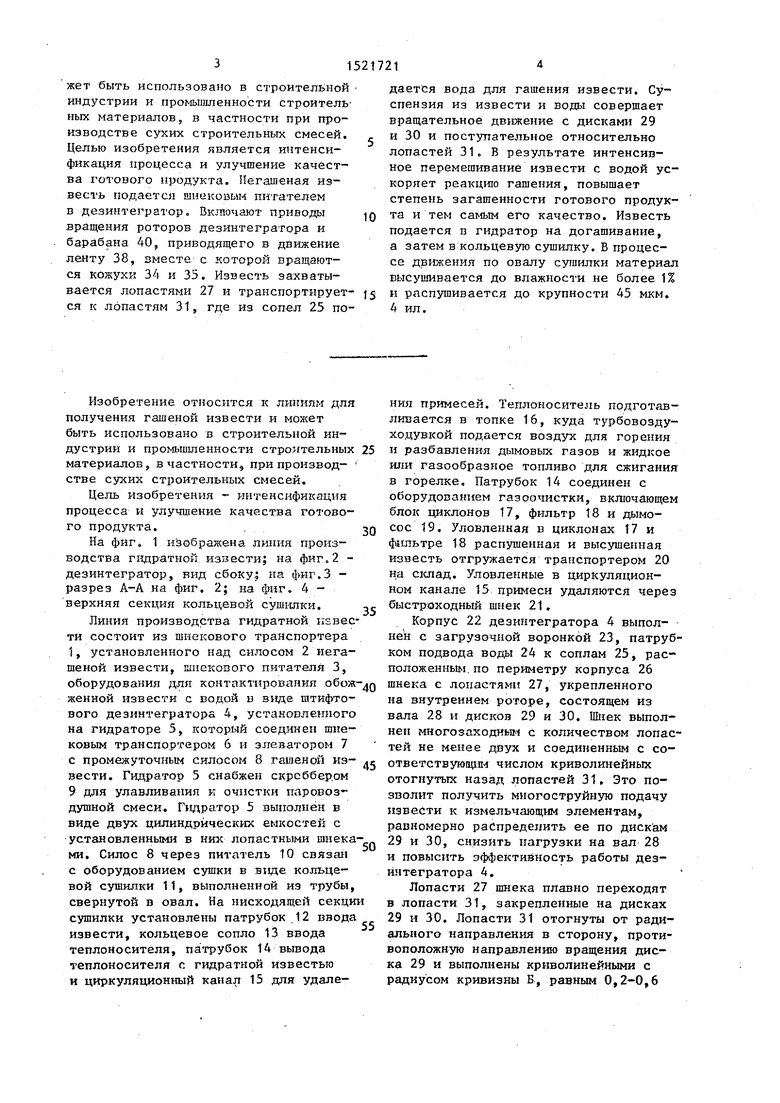

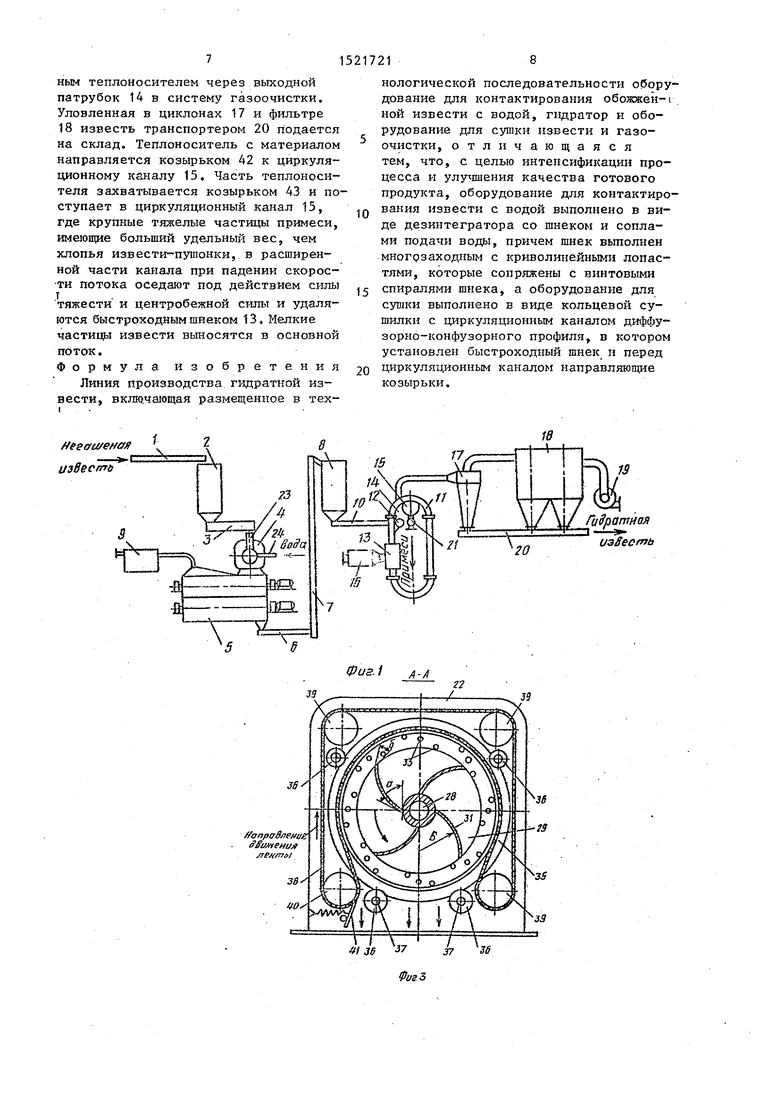

На фиг, 1 изображена, линия производства гвдратной извести; на фиг.2 - дезинтегратор, вид сбоку на фиг.З - разрез А-А на фиг. 2; на фиг. 4 - верхняя секция кольцевой сушютки.

Линия производства гидратной КЕвес ти состоит из шнекового транспортера t, установленного над силосом 2 негашеной извести, шиекового питателя 3, оборудования для контактирования обож женной извести с водой в виде штифтового дезинтегратора 4, установленного на гидраторе 5, который соединен щне ковым транспортером 6 и злеватором 7 с промежуточным силосом 8 гашеной иэ- вести. Гидратор 5 снабжен скрсббер.ом 9 для улавливания к очистки паровоздушной смеси. Гидратор 5 выполнен в виде двух цилиндрических емкостей с

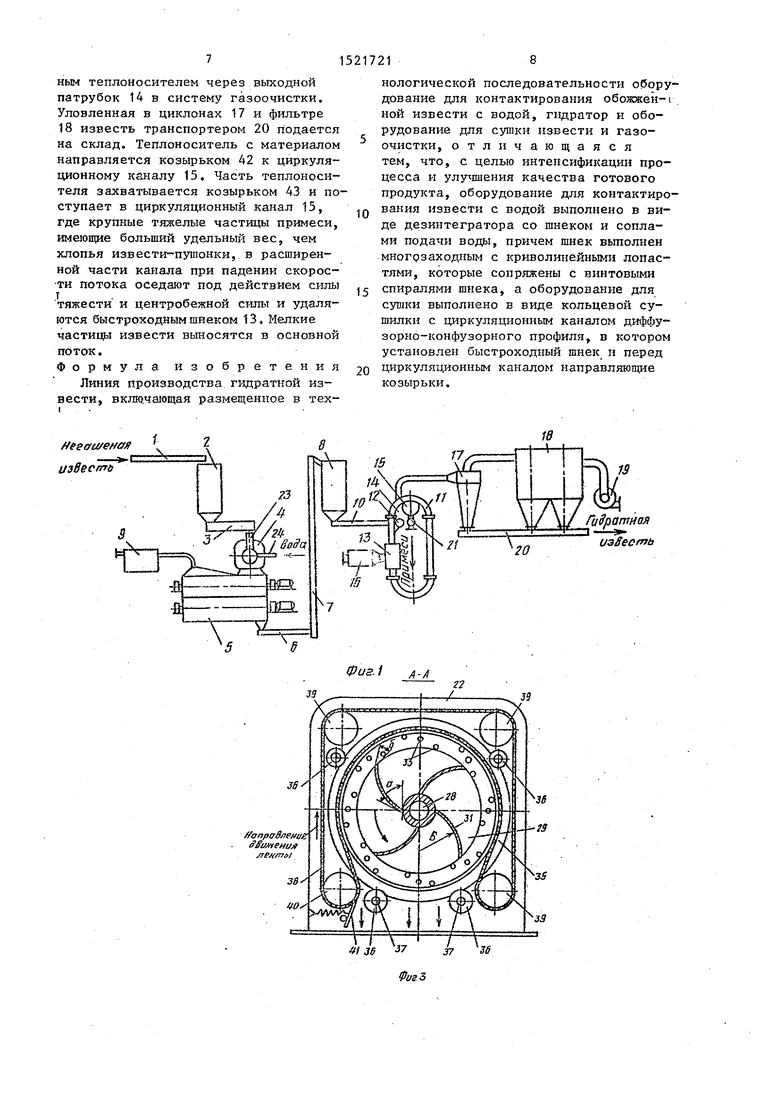

установленными в них лопастными шнеками. Силос 8 через питатель tO связан с оборудованием сушки в В1зде кольцевой сушилки 11, выполненной из трубы, свернутой в овал. На нисходящей секции сушилки установлены патрубок .12 ввода извести, кольцевое сопло 13 ввода теплоносителя, патрубок 14 вывода теплоносителя с гидратной известью и циркуляционный канал 15 .цля удале

0

д е

5

0

5

ния примесей. Теплоноситель подготавливается в топке 16, куда турбовоздуходувкой подается воздух для горения и разбавления дымовых газов и жидкое шш газообразное топливо для сжигания в горелке. Патрубок 14 соединен с оборудованием газоочистки, включающем блок циклонов 17, фильтр 18 и дымосос 19. Уловленная в циклонах 17 и фильтре 18 распушенная и высушенная известь отгружается транспортером 20 на С1шад. Уловленные в циркуляционном канале 15 примеси удаляются через быстроходный шнек 21.

Корпус 22 дезинтегратора 4 выполнен с загрузочной воронкой 23, патрубком подвода воды 24 к соплам 25, расположенным, по периметру корпуса 26 шнека с лопастями 27, укрепленного на внутреннем роторе, состоящем из вала 28 и дисков 29 и 30. Шнек выполнен многозакодным с количеством лопастей не менее двух и соединенным с со- ответствующи1 1 числом криволинейных отогнутых назад лопастей 31. Это позволит получить многоструйную подачу извести к изнeльчaющ JM элементам, равномерно распределить ее по диск ам 29 и 30, снизить нагрузки на вал 28 и повысить эффективность работы дез- liHTerpaTopa 4,

Лопасти 27 шнека плавно переходят в лопасти 31, закрепленные на дисках 29 и 30. Лопасти 31 отогнуты от радиального направления в сторону, противоположную направлению вращения диска 29 и выполнены криволинейными с радиусом кривизны В, равным 0,2-0,6

диаметра диска 29. На входной кромке лопасти 31 угол между касательной к лопасти и перпендикуляром к радиусу равен 30-60° и соответствует углу наклона лопастей 27 шнека. На выходной кромке лопасти 31 тот же угол равен 15-30. На диске 30 и диске 32 наружного ротора расположены измельчающие элементы 33, По обе стороны от дис- ков 30 и 32 расположены кожухи 34 и 35, опирающиеся фланцами на ролики 36, установленные на осях 37. Кожухи 34 и 35 огибает бесконечная лента 38, укрепленная на поддерживающих барабанах 39 и приводном барабане 40, к поверхности которого прижат подпружиненный нож 41 для очистки ленты 38,

Циркуляционный канал 15 выполнен переменного сечения, с диффузорно-

в виде суспензии, состоящей из извести и воды, совершает сложное движение: вращательное вместе с дисками 29 и 30 и поступательное относительно поверхности лопастей 31, Выполнение шнека многозаходным, плавно переходящим в криволинейные отогнутые назад лопасти 31 позволяет получить более плавный канал для прохода суспензии, что ускоряет ее течение, снижает механические и гидравлические потери энергии и уменьшает налипание извести на диски 29 и 30 и на лопасти 31. Суспензия разгоняется лопастями 31 и равномерно выбрасывается на измельчающие элементы 33, осуществляющие за доли секунды интенсивное перемешивание извести с водой, разбивают комки извести, очищают поверхность частиц от пыли, активизируют начало процесса гащения, равномерно по всему объему. Известь в виде суспензии отбрасывается измельчающими элеменконфузорным профилем - узким при входе из верхней секции кольцевой сушилки 1 1 и плавно расширяющимся в Месте установки шнека 21, что приводит к паденио скорости потока. Крупные час- 25 тами 33 на бесконечн то ленту 38, тран- тицы примеси осаждаются и выводя тся спортируется на ее поверхности к но- из циркуляционного канала 15 через жу 41, который очищает слой извести быстроходный шнек 21, а мелкие части- в гидратор 5, находящдася под дезин-

цы уносятся в основной поток, движу- П1ийся по овалу кольцевой сушилки 11. Для регулировки интенсивности потока в циркуляционном канале 15, а тем самым и крупности удаляемых частиц примеси, на образующей верхней секции кольцевой сушилки 11 установлен козырёк 42 с регулируемым углом наклона, а на входе в циркуляционный канал 15 козырек 43, регулирующий проход газа и его скорость в тдиркуляционном канале 15,

Линия производства гидратной извести работает следующим образом.

Негашеная известь, предварительно измельченная до размера 0,5-10 мм, подается шнековым транспортером 1 в расходный силос 2 откуда шнековым питателем 3 дозированно засыпается 13 воронку 23 дезинтегратора 4. Включают привод вращения наружного и внутреннего роторов дезинтегратора 4 и привод барабана 40, приводящего в движение бесконечную ленту 38, вместе с которой вращаются кожухи 34 и 35, Известь захватывается лопастями 27 шнека порционно в зависимости от числа заходов и транспортируется к лопас тям 32, где из сопл 25 дозированно подается вода на гашение. Перемещаясь по каналу между лопастями 31, жидкость

в виде суспензии, состоящей из извести и воды, совершает сложное движение: вращательное вместе с дисками 29 и 30 и поступательное относительно поверхности лопастей 31, Выполнение шнека многозаходным, плавно переходящим в криволинейные отогнутые назад лопасти 31 позволяет получить более плавный канал для прохода суспензии, что ускоряет ее течение, снижает механические и гидравлически потери энергии и уменьшает налипание извести на диски 29 и 30 и на лопасти 31. Суспензия разгоняется лопастями 31 и равномерно выбрасывается на измельчающие элементы 33, осуществляющие за доли секунды интенсивное перемешивание извести с водой, разбивают комки извести, очищают поверхность частиц от пыли, активизируют начало процесса гащения, равномерно по всему объему. Известь в виде суспензии отбрасывается измельчающими элементами 33 на бесконечн то ленту 38, тран спортируется на ее поверхности к но- жу 41, который очищает слой извести в гидратор 5, находящдася под дезин-

0

5

0

5

0

5

тегратором 4, Интенсивное перемешивание извести с водой в дезинтеграторе позволяет ускорить начало реакции гашения, повысить степень загащеннос- ти готового продукта и тем самым повысить его качество, В гидраторе 5 по мере продвижения извести при помощи лопастного шнека происходит ее догашивание. Образовавшаяся в результате испарения воды паровоздушная смесь проходит через скруббер 9, выполняющий мокрую очистку смеси от частиц извести и возврат воды на гашение в дезинтегратор 4, После гид- ратора 5 гашеная известь, имеющая влажность до 10% и различные примеси (пережег, недожег, побочные включения) до 20% щнеком 6 и элеватор 7 подается в промежуточный силос 8, откуда равномерно дозированно питателем Ю загружается в кольцевую сушилку 11, Загружаемый материал захватывается попутным потоком, создаваемым вытекающей из кольцевого сопла 13 струей теплоносителя, подаваемого из топки 16, и разгоняется до скорости 300 м/с, В процессе движения по овалу кольцевой сушилки 11 материал сушится до влажности не более 1% и распушив ается до крупности 45 мкм. Сухая известь выносится вместе с отработанным теплоносителем через выходной патрубок 14 в систему газоочистки. Уловленная в циклонах 17 и фильтре 18 известь транспортером 20 подается на склад. Теплоноситель с материалом направляется козырьком 42 к циркуляционному каналу 15. Часть теплоносителя захватывается козырьком 43 и поступает в циркуляционный канал 15, где крупные тяжелые частицы примеси, имеющие больший удельный вес, чем хлопья известрг-пуиюнки, в расширенной части канала при падении скорос- ти потока оседают под действием силы

тяжести и центробежной силь и удаляются быстроходным шнеком 13. Мелкие частиЩ) извести выносятся в основной поток.

Формула изобретения Линия производства гидратной извести, включающая размещенное в техMfsau/еная

Фиг. A-/S

39

ffonpoe/te/fite ffffuMeHU;)

jreforjui

нологической последовательности оборудование для контактирования обожжен-г ной извести с водой, гидратор и оборудование для сушки извести и газоочистки, отличающаяся тем, что, с целью интенсификации процесса и улучшения качества готового продукта, оборудование для контактирования извести с водой выполнено в виде дезинтегратора со шнеком и соплами подачи воды, причем шнек выполнен многрзаходным с криволинейными лопастями, которые сопряжены с винтовыми спиралями шнека, а оборудование для сув1ки выполнено в виде кольцевой сушилки с циркуляционным каналом диффу- зорно-конфузориого профиля, в котором установлен быстроходный шнек и перед циркуляционным каналом направляюшде козырьки.

W

20

Огпиая uaSecmb

36

«Vj -37 m

fe3

«3

/3

V

Составитель Г, Афиногенова Редактор В« Ковтун Техред А.Кравчук , Корректор Т.Палий

Заказ 6889/22

Тираж 591

ВНИШШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

4f

фиг

Подписное

| Монастырев А.В | |||

| Производство извести | |||

| М.: Высшая школа, 1978, ,, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Производство гидратной извести за рубежом | |||

| М.: ВНИИЭСМ, сер | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-11-15—Публикация

1987-11-09—Подача