Изобретение относится к производству химических нитей и касается устройств для формования химических нитei.

Целью изобретения является улучшение эксплуатационных свойств посредством улучшения УСЛОВИЙ заправки нитей в трубку формования и отделения осадительной ванны.

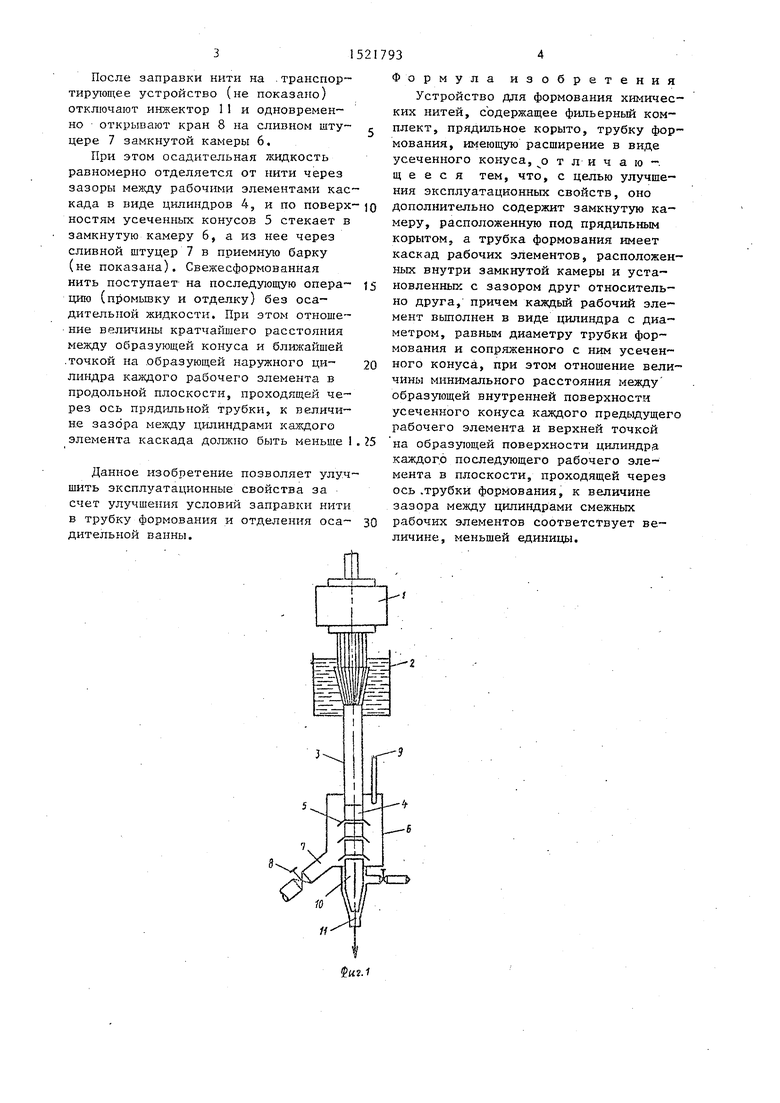

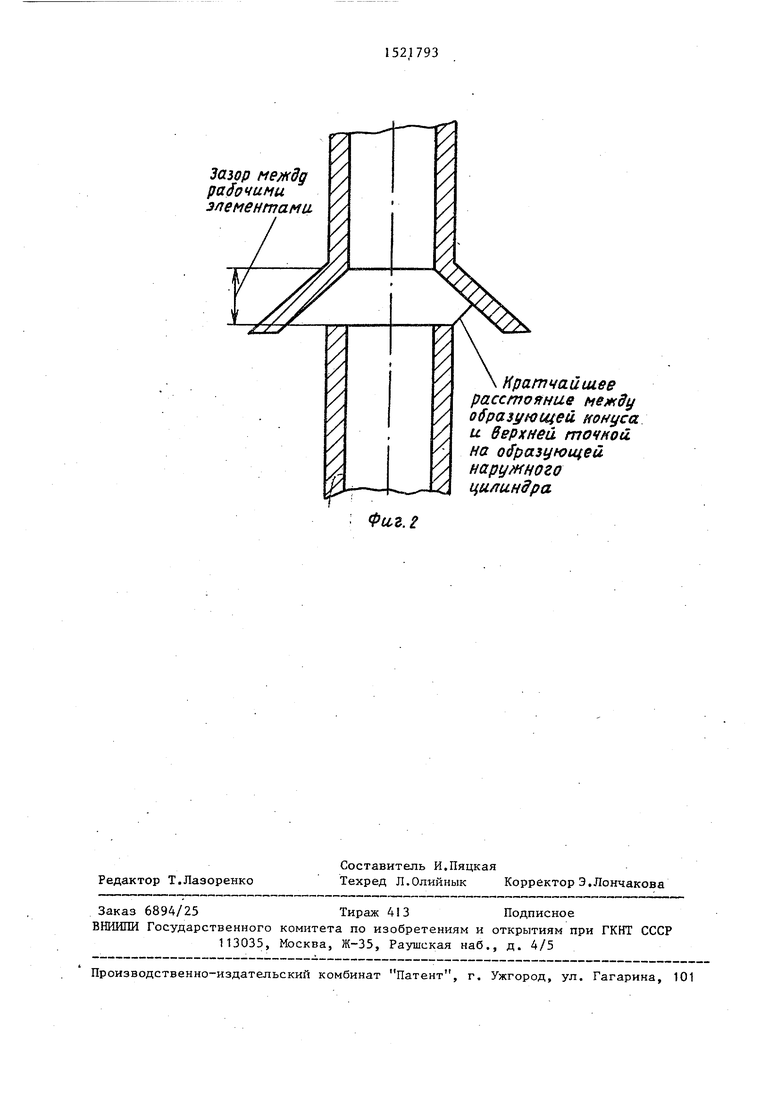

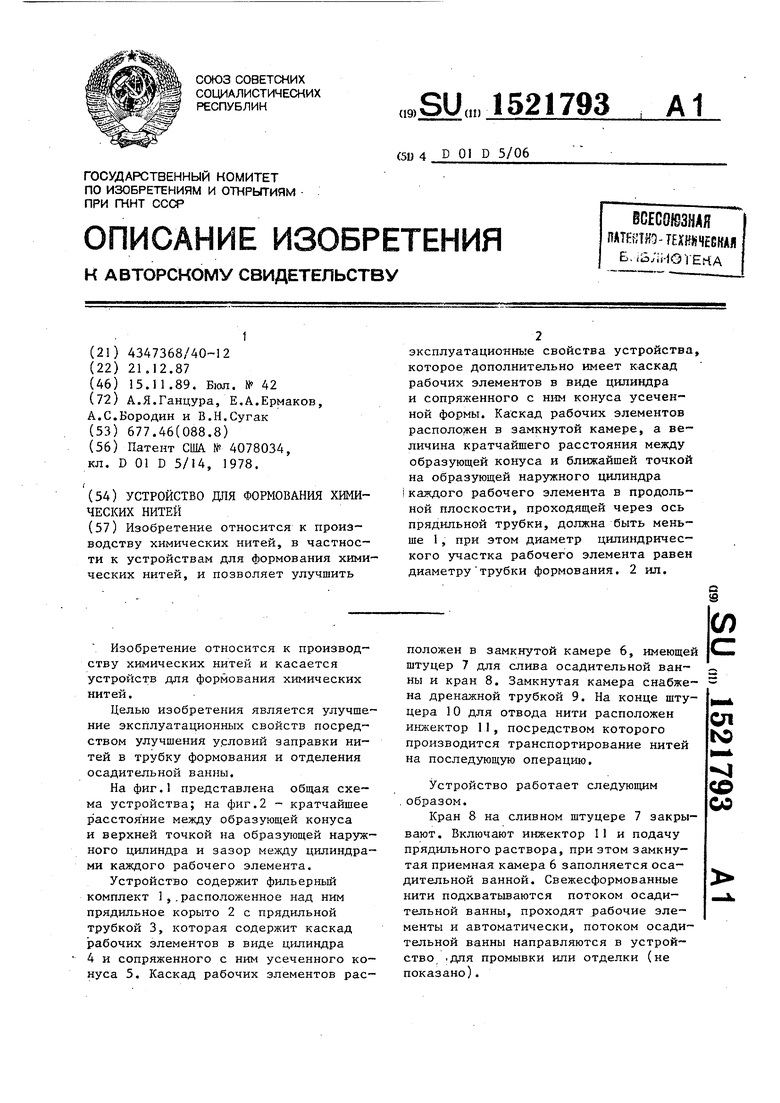

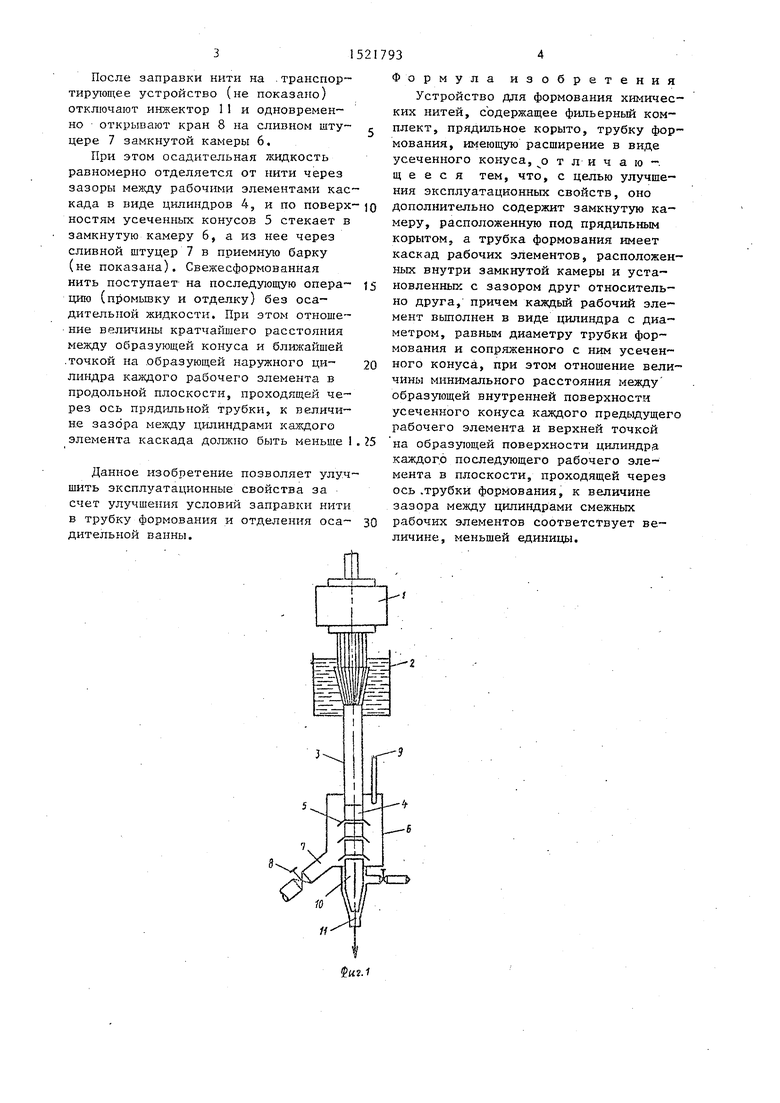

На фиг.1 представлена общая схема устройства; на фиг.2 - кратчайшее расстояние между образующей конуса и верхней точкой на образующей наружного цилиндра и зазор между цилиндрами каждого рабочего элемента.

Устройство содержит фильерный комплект 1,.расположенное над ним прядильное корыто 2 с прядильной трубкой 3, которая содержит каскад рабочих элементов в виде цилиндра 4 и сопряженного с ним усеченного конуса 5. Каскад рабочих элементов рас-

положен в замкнутой камере 6, имеющей штуцер 7 для слива осадительной ванны и кран 8. Замкнутая камера снабжена дренажной трубкой 9. На конце штуцера 10 для отвода нити расположен инжектор 1I, посредством которого производится транспортирование нитей на последующую операцию.

Устройство работает следующим .образом.

Кран 8 на сливном штуцере 7 закрывают. Включают инжектор I1 и подачу прядильного раствора, при этом замкнутая приемная камера 6 заполняется осадительной ванной. Свежесформованные нити подхватьшаются потоком осади- тельной ванны, проходят рабочие элементы и автоматически, потоком осадительной ванны направляются в устройство ДЛЯ промывки или отделки (не показано).

ел ISD

«ч

;о

00

После заправки нити на ,транспор тирующее устройство (не показано) отключают инжектор 11 и одновременно открывают кран 8 на сливном шту цере 7 замкнутой камеры 6,

При этом осадительная жидкость равномерно отделяется от нити через зазоры меяоду рабочими элементами каскада в виде цилиндров 4, и по поверх ностям усеченных конусов 5 стекает в замкнутую камеру 6, а из нее через сливной штуцер 7 в приемную барку (не показана). Свежесформованная нить поступает на последующую опера- цию (промьшку и отделку) без оса- дительной жидкости. При этом отношение велш1ины кратчайшего расстояния между образующей конуса и блилсайшей .точкой на .образующей наружного ци- ливдра каждого рабочего элемента в продольной плоскости, прокодясдей через ось прядильной трубки, к величине зазора между цилиндрами каждого элемента каскада должно быть меньше

Данное изобретение позволяет улучшить эксплуатационные свойства за счет улучшения услов.ий заправки нити в трубку формования и отделения оса- дительной ванны.

Формула изобретения

Устройство для формования химических нитей, содержащее фштьерный комплект, прядильное корыто, трубку формования, имеющую расширение в виде усеченного конуса, отличаю-, щ е е с я тем, что, с целью улучшения эксплуатационных свойств, оно дополнительно содержит замкнутую камеру, расположенн5по под прядильным корытом, а трубка формования имеет каскад рабочих элементов, расположенных внутри замкнутой камеры и установленных с зазором друг относительно друга, причем каждый рабочий элемент выполнен в виде цилиндра с диаметром, равным диаметру трубки формования и сопряженного с ним усеченного конуса, при этом отношение величины минимального расстояния между образующей внутренней поверхности усеченного конуса калодого предыдущег рабочего элемента и верхней точкой на образующей поверхности цилиндра каждого последующего рабочего элемента в плоскости, проходящей через ось .трубки формования, к величине зазора между ципиндрами смежных рабочих элементов соответствует величине, меньшей единищ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для получения химических нитей | 1979 |

|

SU1002417A1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ФОРМОВАНИЯ ХИМИЧЕСКОЙ НИТИ | 1994 |

|

RU2078858C1 |

| Устройство для получения нитей изРАСТВОРА пОлиМЕРА | 1977 |

|

SU821543A1 |

| Устройство для формования химических нитей | 1977 |

|

SU653312A1 |

| Устройство для формования химических волокон | 1990 |

|

SU1811542A3 |

| Устройство для мокрого формования химических нитей | 1989 |

|

SU1712480A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ФИЛАМЕНТАРНОГО ВОЛОКНА | 1972 |

|

SU347372A1 |

| Машина для формования химических нитей | 1988 |

|

SU1516524A2 |

| Машина для непрерывного получения искусственного шелка | 1980 |

|

SU941436A1 |

| Устройство для формования вискозной нити | 1973 |

|

SU512252A1 |

Изобретение относится к производству химических нитей, в частности к устройствам для формования химических нитей, и позволяет улучшить эксплуатационные свойства устройства, которое дополнительно имеет каскад рабочих элементов в виде цилиндра и сопряженного с ним конуса усеченной формы. Каскад рабочих элементов расположен в замкнутой камере, а величина кратчайшего расстояния между образующей конуса и ближайшей точкой на образующей наружного цилиндра каждого рабочего элемента в продольной плоскости, проходящей через ось прядильной трубки, должна быть меньше 1, при этом диаметр цилиндрического участка рабочего элемента равен диаметру трубки формования. 2 ил.

i - 1 1 :.: .. 5

Нратчайшее paccmoftHUe образующей конуса и верхней точкой на образующей наружного цилиндра

Фи,г.2

| Патент США № 4078034, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-15—Публикация

1987-12-21—Подача