Известна машина для непрерывного формования и отделки филаментарного волокна, например полиакрилнитрильного, содержащая устройство для формования волокна, состоящее из приспособления для подвода прядильного раствора, фильерного комплекта и желоба для осадительной жидкости, узел пластификационной вытяжки, узел промывки, выполненный в виде установленных одна над другой нескольких пар роликов с ваннами и узлы сушки, нанесения препарации и намотки волокна.

Однако эта машина малопроизводительна, так как скорость формования ограничена большим гидравлическим сопротивлением свежеформуемого волокна относительно осадительной ванны, внутри которой помещен фильерный комплект, а узел пластификационной вытяжки находится перед продольно расположенными роликами узла промывки, которые также лимитируют скорость обработки волокна, так как заправку на них осуществляют при сравнительно низких скоростях. Малоэффективно используется промывная жидкость.

Предлагаемая машина повышает производительность труда по сравнению с известной в 5-6 раз. Кроме того, машина создает условия для улучшения качества получаемого волокна, улучшает санитарно-гигиенические нормы и проста в обслуживании.

Это достигается тем, что узел пластификационной вытяжки расположен между узлами промывки и сушки волокна, приспособление для подачи прядильного раствора выполнено

B виде имеющего возможность перемещения в вертикальной плоскости корпуса с внутренними каналом для прядильного раствора и плунжерным насосом, соединенным с этим каналом. При этом фильерный комплект щарнирно

закреплен на корпусе, а в желобе для осадительной жидкости установлен приводной барабан с кольцевыми канавками для транспортировки нити.

Кроме того, желоб для осадительной жидкости выполнен в виде трубы, имеющей в верхней части на каждое рабочее место горловину с воронкой и щахту с переливным устройством для автоматической заправки нити.

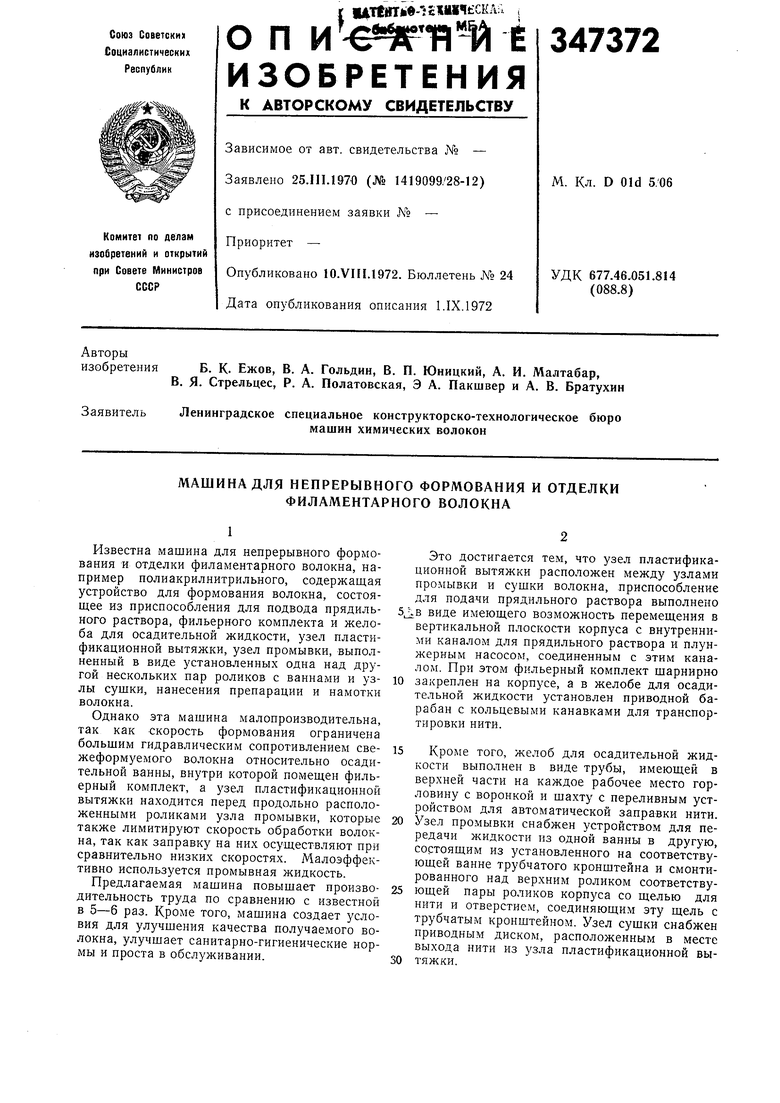

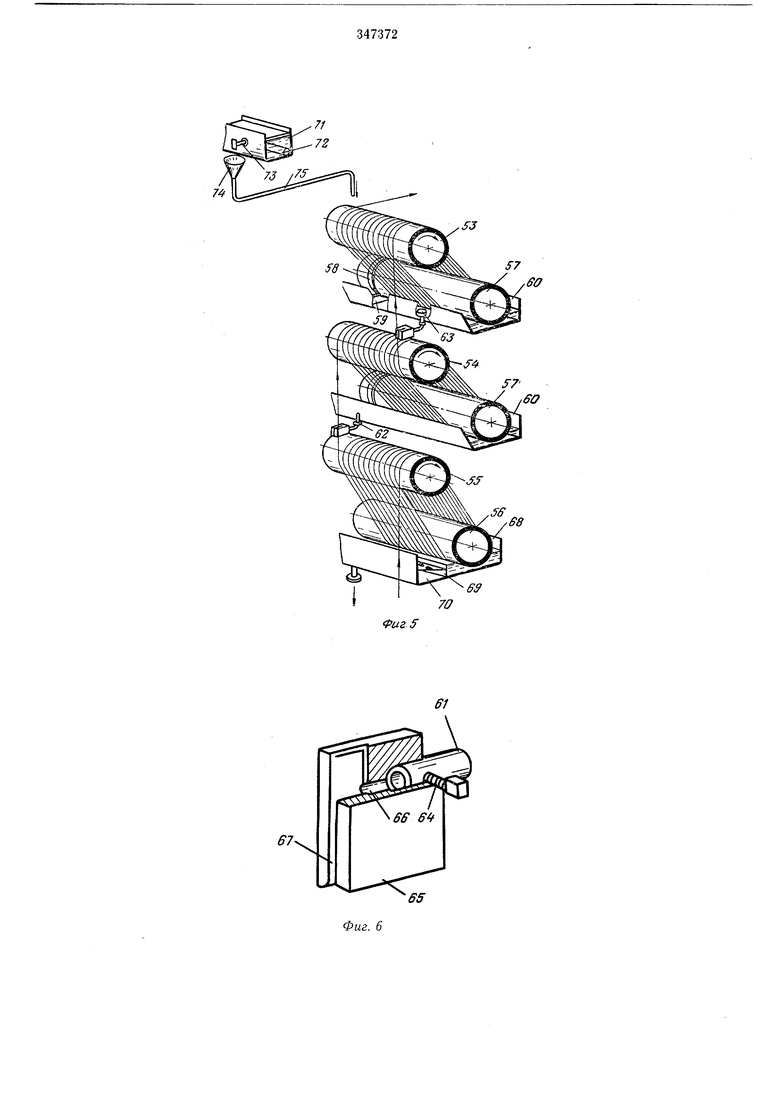

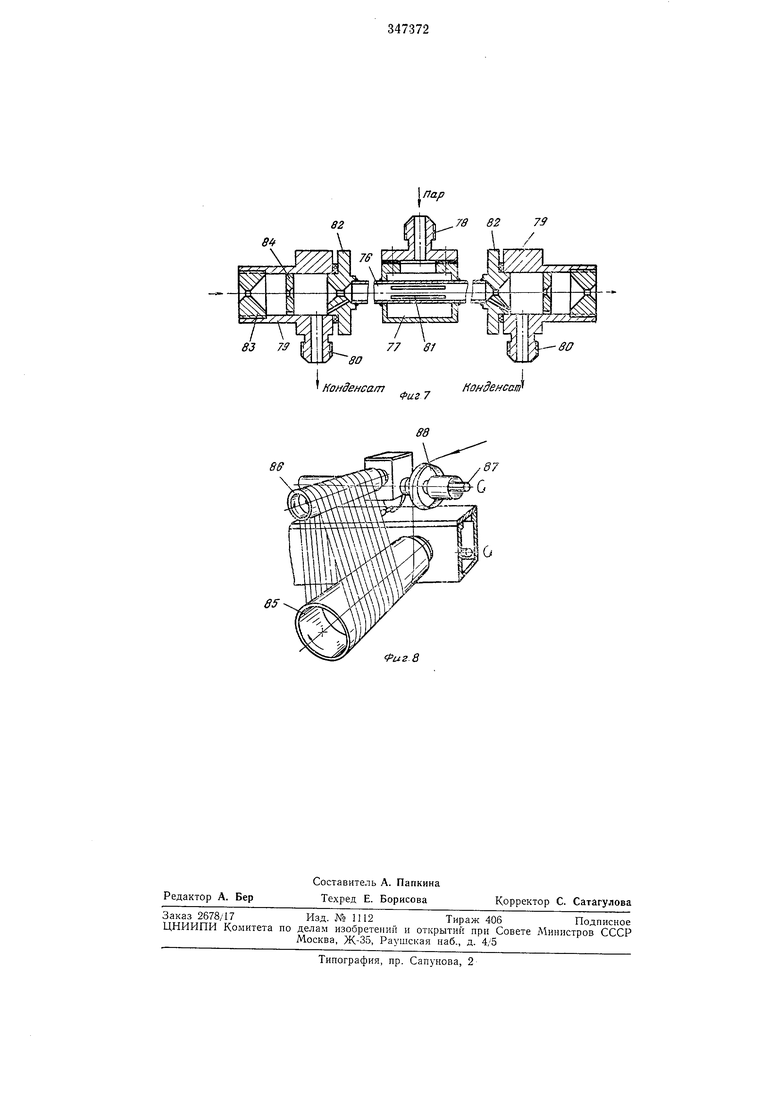

Узел промывки снабжен устройством для передачи жидкости из одной ванны в другую, состоящим из установленного на соответствующей ванне трубчатого кронштейна и смонтированного над верхним роликом соответствующей пары роликов Kopnjca со щелью для нити и отверстием, соединяющим эту щель с трубчатым кронштейном. Узел сущки снабжен приводным диском, расположенным в месте выхода нити из узла пластификационной выНа фиг. 1 схематически изображена предлагаемая машина, поиеречный разрез; на фиг. 2 - схема заправки машины; на фиг. 3- приспособление для подачи прядильного раствора с фильерным комплектом; на фиг. 4 - желоб для осадительной ванны; на фиг. 5 - узел промывки; на фиг. 6 - устройство для передачи жидкости из одной ванны в другую; на фиг. 7 - узел пластификационной вытяжки; на фиг. 8 - узел сушки.

Предлагаемая машина содержит устройство / для формования волокна, узел 2 промывки волокна, узел 3 иластификационной вытяжки, узел 4 сушки, узел 5 нанесения препарации и узел 6 намотки волокна.

Для отсоса паро-газовой смеси (ПГС) с машины установлены вытяжные короба 7-10. Рабочая полость машины разделена перегородкой 11 на две зоны: зону 12 активного выделения вредных паров и зону 13 сушки и приемки нити. Зоны с фронта обслуживания укрыты подвижными ш.итами 14 и 15. Короб 8 усиленного отсоса ПГС снабжен клапаном 16 с пневмоприводом 17.

Устройство 1 для формования волокна состоит из приспособления для подачи прядильного раствора, фильерного комплекта и желоба для осадительпой ванны.

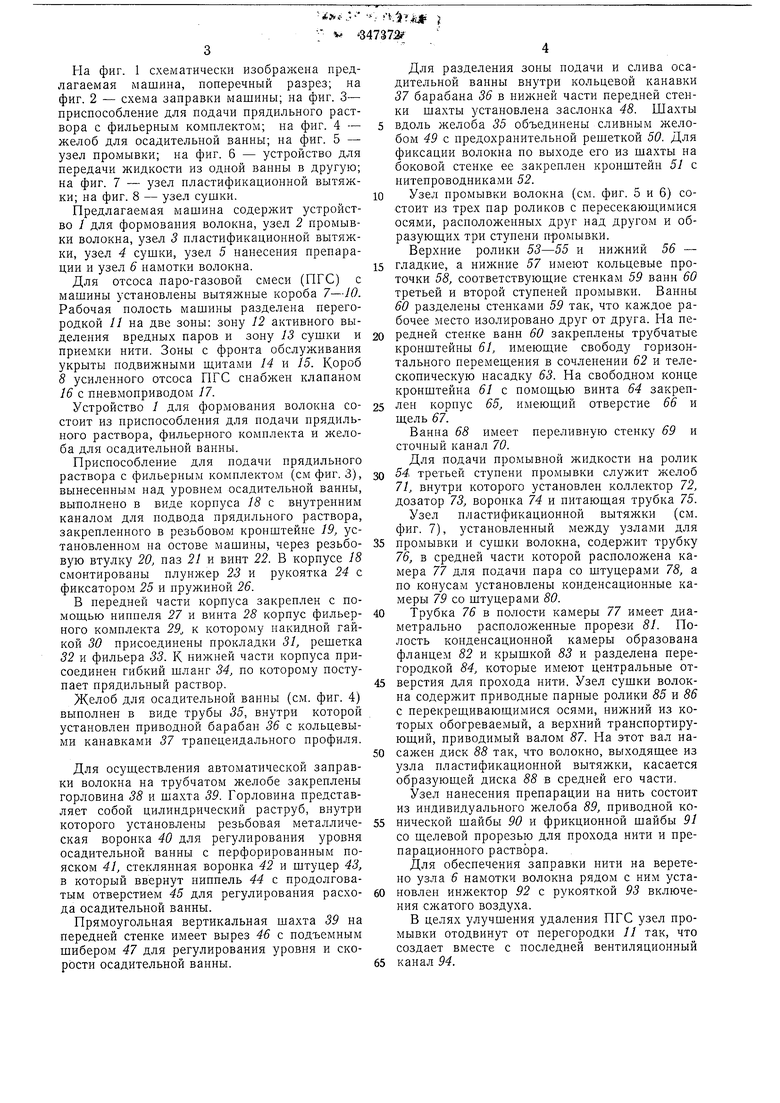

Приспособление для подачи прядильного раствора с фильерным комплектом (см фиг. 3), вынесенным над уровнем осадительной ванны, выполнено в виде корпуса 18 с внутренним каналом для подвода прядильного раствора, закрепленного в резьбовом кронштейне 19, установленном на остове машины, через резьбовую втулку 20, паз 21 и винт 22. В корпусе 18 смонтированы плунжер 2,3 и рукоятка 24 с фиксатором 25 и пружиной 26.

В передней части корпуса закреплен с помош,ью ниппеля 27 и винта 28 корпус фильерного комплекта 2Я к которому накидной гайкой 30 присоединены прокладки 31, решетка 32 и фильера 33. К нижней части корпуса присоединен гибкий шланг 34, по которому поступает прядильный раствор.

Желоб для осадительной ванны (см. фиг. 4) выполнен в виде трубы 35, внутри которой установлен приводной барабан 36 с кольцевыми канавками 37 трапецеидального профиля.

Для осушествления автоматической заправки волокна на трубчатом желобе закреплены горловина 38 и шахта 39. Горловина представляет собой цилиндрический раструб, внутри которого установлены резьбовая металлическая воронка 40 для регулирования уровня осадительной ванны с перфорированным пояском 4, стеклянная воронка 42 и штуцер 43, в который ввернут ниппель 44 с продолговатым отверстием 45 для регулирования расхода осадительпой ванны.

Прямоугольная вертикальная шахта 39 на передней стенке имеет вырез 46 с подъемным шибером 47 для регулирования уровня и скорости осадительной ванны.

Для разделения зоны подачи и слива осадительной ванны внутри кольцевой канавки 37 барабана 36 в нижней части передней стенки шахты установлена заслонка 48. Шахты вдоль желоба 55 объединены сливным желобом 49 с предохранительной решеткой 50. Для фиксации волокна по выходе его из шахты на боковой стенке ее закреплен кронштейн 51 с нитепроводниками 52.

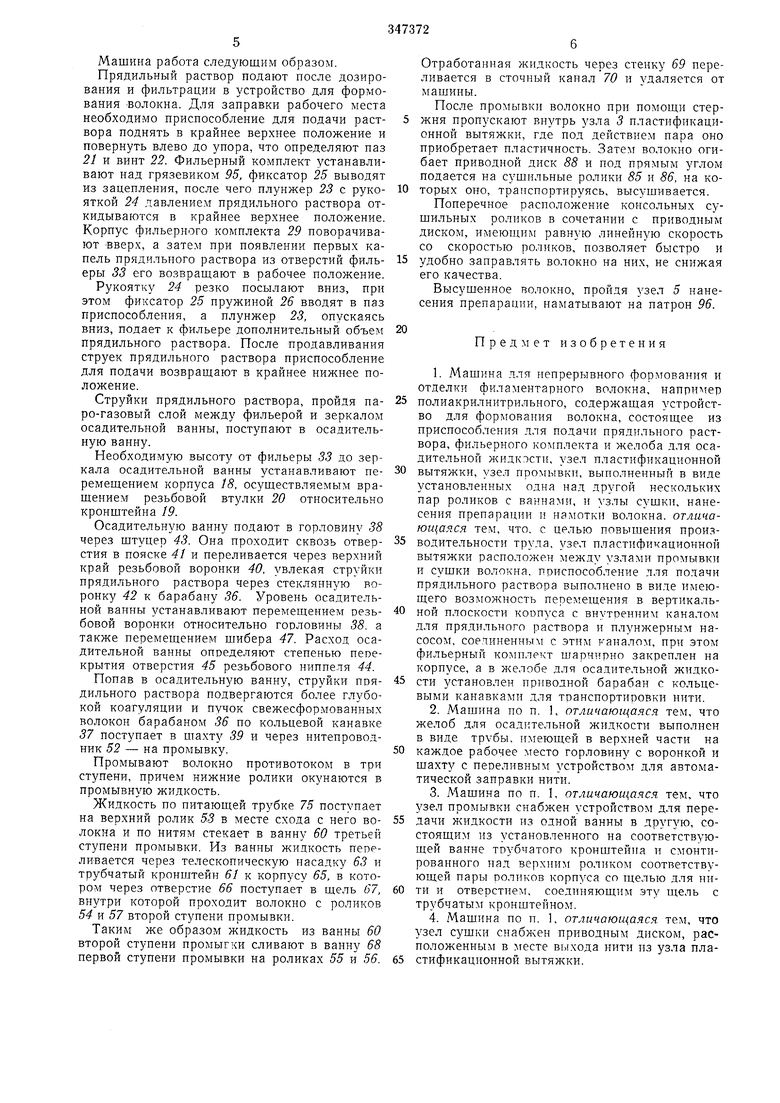

Узел промывки волокна (см. фиг. 5 и 6) состоит из трех пар роликов с пересекаюш,имися осями, расположенных друг над другом и образующих три ступени промывки. Верхние ролики 53-55 и нижний 56 -

гладкие, а нижние 57 имеют кольцевые проточки 58, соответствуюш,ие стенкам 59 ванн 60 третьей и второй ступеней промывки. Ванны 60 разделены стенками 55 так, что каждое рабочее место изолировано друг от друга. На передней стенке вапн 60 закреплены трубчатые кронштейны 61, имеющие свободу горизонтального перемеш,ения в сочленении 62 и телескопическую насадку 63. На свободном конце кронштейна 61 с помошью винта 64 закреплен корпус 65, имеющий отверстие 66 и ш,ель 67.

Ванна 68 имеет переливную стенку 69 и сточный канал 70. Для подачи промывной жидкости на ролик

54 третьей ступени промывки служит желоб

71, внутри которого установлен коллектор 72,

дозатор 73, воронка 74 и питающая трубка 75.

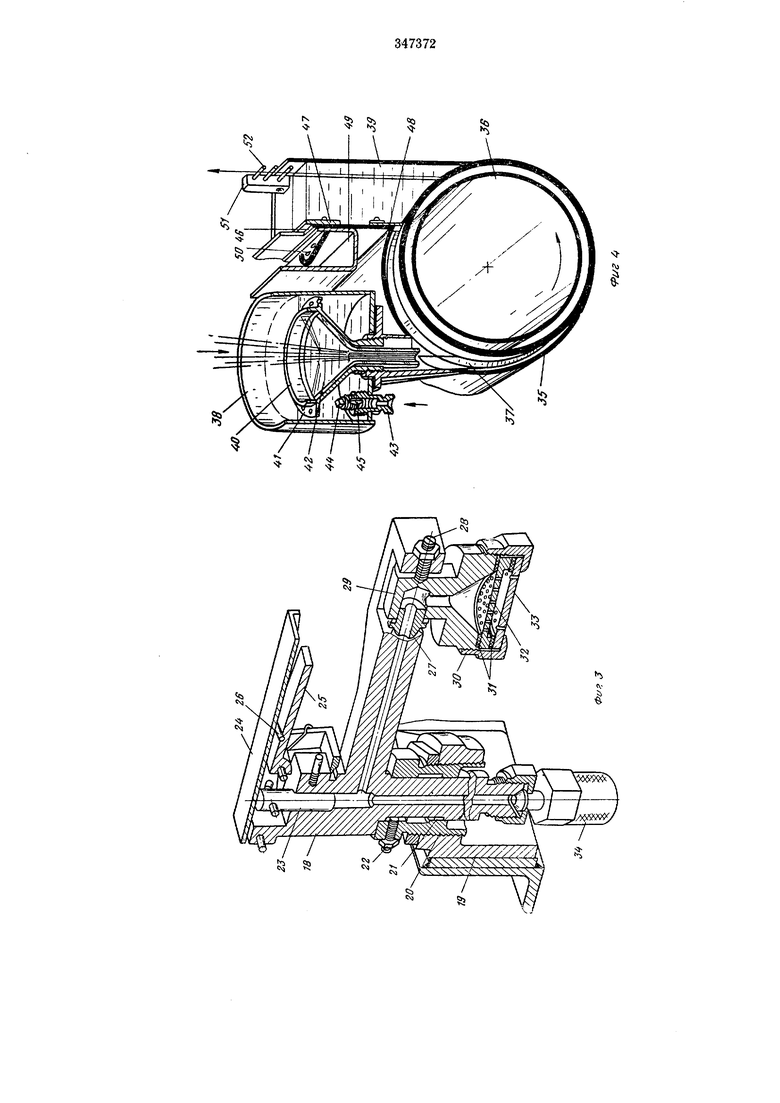

Узел пластификационной вытяжки (см.

фиг. 7), установленный между узлами для

промывки и сушки волокна, содержит трубку 76, в средией части которой расположена камера 77 для подачи пара со штуцерами 78, а по конусам установлены конденсационные камеры 79 со штуцерами 80.

Трубка 76 в полости камеры 77 имеет диаметрально расположенные прорези 81. Полость конденсационной камеры образована фланцем 82 и крышкой 83 и разделена перегородкой 84, которые имеют центральные отверстия для прохода нити. Узел сушки волокна содержит приводные парные ролики 85 и 86 с перекрещивающимися осями, нижний из которых обогреваемый, а верхний транспортирующий, приводимый валом 87. На этот вал насажен диск 85 так, что волокно, выходящее из узла пластификационной вытяжки, касается образующей диска 88 в средней его части.

Узел нанесения препарации на нить состоит из индивидуального желоба 89, приводной конической шайбы 90 и фрикционной шайбы 91 со щелевой прорезью для прохода нити и препарационного раствора.

Для обеспечения заправки нити на веретено узла 6 памотки волокна рядом с ним установлен инжектор 92 с рукояткой 93 включения сжатого воздуха.

В целях улучшения удаления ПГС узел промывки отодвинут от перегородки // так, что создает вместе с последней вентиляционный

Машина работа следующим образом.

Прядильный раствор подают после дозирования и фильтрации в устройство для формования -волокна. Для заправки рабочего места необходимо приспособление для подачи раствора поднять в крайнее верхнее положение и повернуть влево до упора, что определяют паз 21 и винт 22. Фильерный комплект устанавливают над грязевиком 95, фиксатор 25 выводят из зацепления, после чего плунжер 23 с рукояткой 24 давлением прядильного раствора откидываются в крайнее верхнее положение. Корпус фильерного комплекта 29 поворачивают вверх, а затем при появлении первых капель прядильного раствора из отверстий фильеры 33 его возвращают в рабочее положение.

Рукоятку 24 резко посылают вниз, при этом фиксатор 25 пружиной 26 вводят в паз приспособления, а плунжер 23, опускаясь вниз, подает к фильере дополнительный объем прядильного раствора. После продавливания струек прядильного раствора приспособление для подачи возвращают в крайнее положение.

Струйки прядильного раствора, пройдя паро-газовый слой между фильерой и зеркалом осадительной ванны, поступают в осадительную ванну.

Необходимую высоту от фильеры 33 до зеркала осадительной ванны устанавливают перемещением корпуса 18, осуществляемым вращением резьбовой втулки 20 относительно кронщтейна 19.

Осадительную ванну подают в горловину 38 через щтуцер 43. Она проходит сквозь отверстия в пояске 41 и переливается через верхний край резьбовой воронки 40, увлекая струйки прядильного раствора через стеклянную воронку 42 к барабану 36. Уровень осадительной ванны останавливают перемещением оезьбовой воронки относительно горловины 35. а также перемещением шибера 47. Расход осадительной ванны определяют степенью перекрытия отверстия 45 резьбового ниппеля 44.

Попав в Осадительную ванну, струйки прядильного раствора подвергаются более глубокой коагуляции и пучок свежесформованных волокон барабаном 36 по кольцевой канавке 57 поступает в птахту 39 и через нитепроводник 52 - на промывку.

Промывают волокно противотоком в три ступени, причем нижние ролики окунаются в промывную жидкость.

Жидкость по питающей трубке 75 поступает на верхний ролик 5.3 в месте схода с него волокна и по нитям стекает в ванну 60 третьей ступени промывки. Из ванны жидкость переливается через телескопическую насадку 63 и трубчатый кронштейн 61 к корпусу 65, в котором через отверстие 66 поступает в щель 67, внутри которой проходит волокно с роликов 54 и 57 второй ступени промывки.

Таким же образом жидкость из ванны 60 второй ступени промыгки сливают в ванну 68 первой ступени промывки на роликах 55 н 56.

Отработанная жидкость через стенку 69 переливается в сточный канал 70 и удаляется от машины.

После промывки волокно при помощи стержня пропускают внутрь узла 5 пластификационной вытяжки, где под действием пара оно приобретает пластичность. Затем волокно огибает приводной диск 88 и под прямым углом подается на сушильные ролики 85 и 86, на которых оно, трапспортируясь, высушивается.

Поперечное расположение консольных сушильных роликов в сочетании с приводным диском, имеющим равную линейную скорость со скоростью роликов, позволяет быстро и удобно заправлять волокно на них, не снижая его качества.

Высушенное волокно, пройдя узел 5 нанесения препарации, наматывают на патрон 96.

20

Предмет изобретения

1.Машина для непрерывного формования и отделки филаментарного волокна, например

полиакрилнитрильного, содержащая устройство для формования волокна, состоящее из приспособления для подачи прядильного раствора, фильерного комплекта и желоба для осадительной жидкости, узел пластификационной

вытяжки, узел промывки, выполненный в виде установленных одна над другой нескольких пар роликов с ваннами, и узлы сушки, нанесения препарации и намотки волокна, отличающаяся тем, что. с целью повышения производительности труда, узел пластификационной вытяжки расположен между узлами промывки и сущки волокна, приспособление лля подачи прядильного раствора выполнено в виде имеющего возможность перемещения в вертикальной плоскости коопуса с внутренним каналом для прядильного раствора и плунжерным насосом, соединенным с этим каналом, при этом фильерный комплект шарнирно закреплен на корпусе, а в желобе для осадительной жидкости зстановлен приводной барабан с кольцевыми канавками для транспортировки нити,

2.Машина но п. 1, отличающаяся тем, что желоб для осадительной жидкости выполнен в виде трубы, имеющей в верхней части на

каж.цое рабочее место горловину с воронкой и щахту с переливным устройством для автоматической заправки нити.

3.Машина по п. 1, отличающаяся тем, что узел промывки снабжен устройством для передачи жидкости нз одной ванны в другую, состоящим из установленного на соответствующей ванне трубчатого кронштейна и смонтированного над верхним роликом соответствующей пары роликов корпуса со щелью д,чя нити и отверстием, соединяющим эту щель с трубчатым кронщтейном,

4.Машина по п. 1, отличающаяся тем, что узел сушки снабжен приводным диском, расположенным в тесте выхода нити нз узла плаi:

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛИНОЗНОГО ШТАПЕЛЬНОГО ВОЛОКНА | 1969 |

|

SU254711A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ПО МОКРОМУ СПОСОБУ ФИЛАМЕНТАРНОГО ВОЛОКНА | 1966 |

|

SU178942A1 |

| ИАН А. С. Берсеньев, Ю. Ф. Денисов, Ю. А. Казаковцев, А. 1^.-JHpBuii^ffrjj»^.^^В. П. Цветков, В. И. Хрулев и Л. П. Яковлев^ I / ^_ , .,|7и научно-исследовательский институт искусственного воЛокн'а-•-'•'»>&! | 1966 |

|

SU182846A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ФИЛАМЕНТАРНОГО ВОЛОКНА | 1967 |

|

SU203151A1 |

| ПРЯДИЛЬНОЕ УСТРОЙСТВО к МАШИНЕ ДЛЯ ФОРМОВАНИЯ ИСКУССТВЕННОГО ВОЛОКНА | 1973 |

|

SU362081A1 |

| Устройство формования синтетической химической нити | 2021 |

|

RU2754504C1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1968 |

|

SU218369A1 |

| Машина для непрерывного получения искусственного шелка | 1980 |

|

SU941436A1 |

| МНОГОМЕСТНАЯ МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ХИМИЧЕСКИХ ФИЛАМЕНТНЫХ НИТЕЙ | 1996 |

|

RU2113558C1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

ts. 2 a- S

SJ

68

Конденсат . - Нонденсаш

7в 82 79 Фиг/

fu2.8

Авторы

Даты

1972-01-01—Публикация