Известен ручной пресс для загибания и приутюживания краев деталей одежды, состоящий из опорной плиты, укрепленного на ней механизма загибки, включающего матрицу и пуансон, нагреваемых подпружиненных утюгов, механизма для перемещения утюгов и ручного привода.

Недостатком этого пресса является воздействие утюгов на загнутые края деталей (как при загибке, так и при обратном движении утюгов в исходное положение), следствием чего является деформация уже загнутых и приутюженных краев деталей. Кроме того, сила прессования в этих прессах ограничена и зависит от допустимой нагрузки на рукоятку. Эти недостатки лишают возможности применения пресса для обработки легко деформируемых тканей, требующих значительных усилий при обработке и высокой точности сопряжения пуансона и матрицы.

В описываемом ручном прессе в целях повыщения производительности труда и улучщения качества обработки изделия, матрица и пуансон выполнены съемными и укреплены на одной оси. Утюги укреплены на рамке, несущей ролики и пальцы, опорная плита снабжена неподвижным упором. Механизм для перемещения утюгов выполнен в виде ползуна с клиньями и фасонными пазами для пальцев рамки. Для обеспечения вертикального перемещения утюгов в момент прессования клинья ползуна взаимодействуют с роликами опорной плиты и рамки, а ручной привод вьгаолнен в виде рукоятки, кинематически связанной с ползуном.

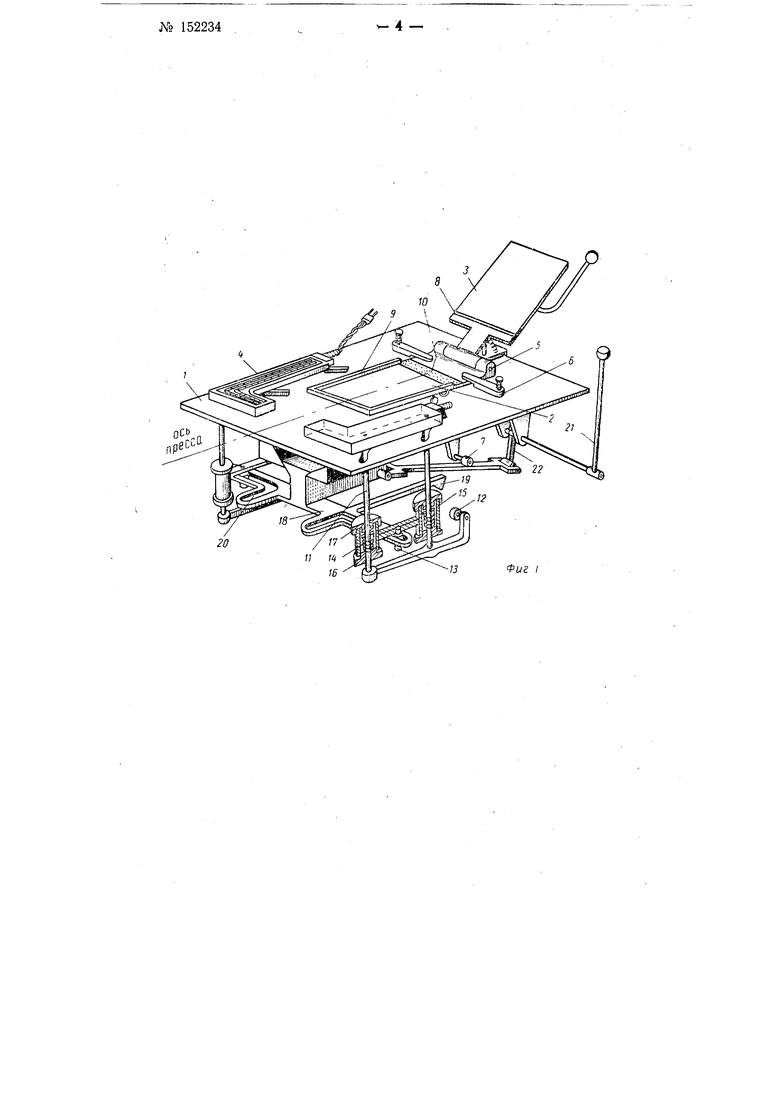

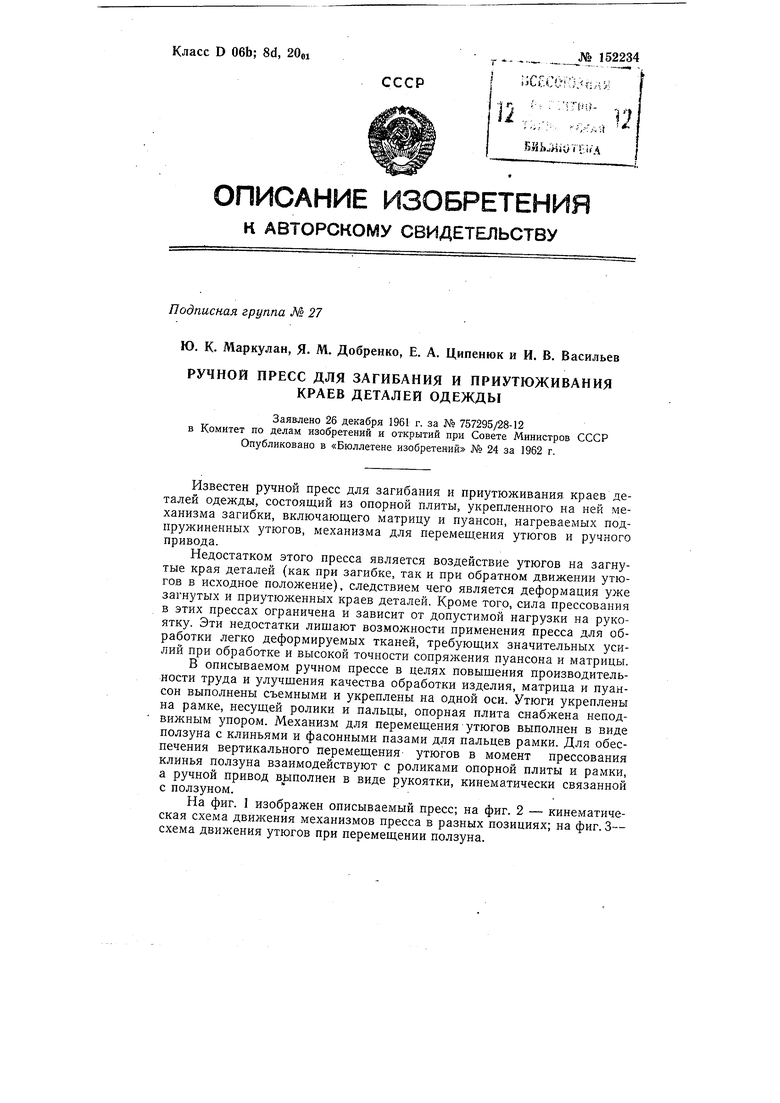

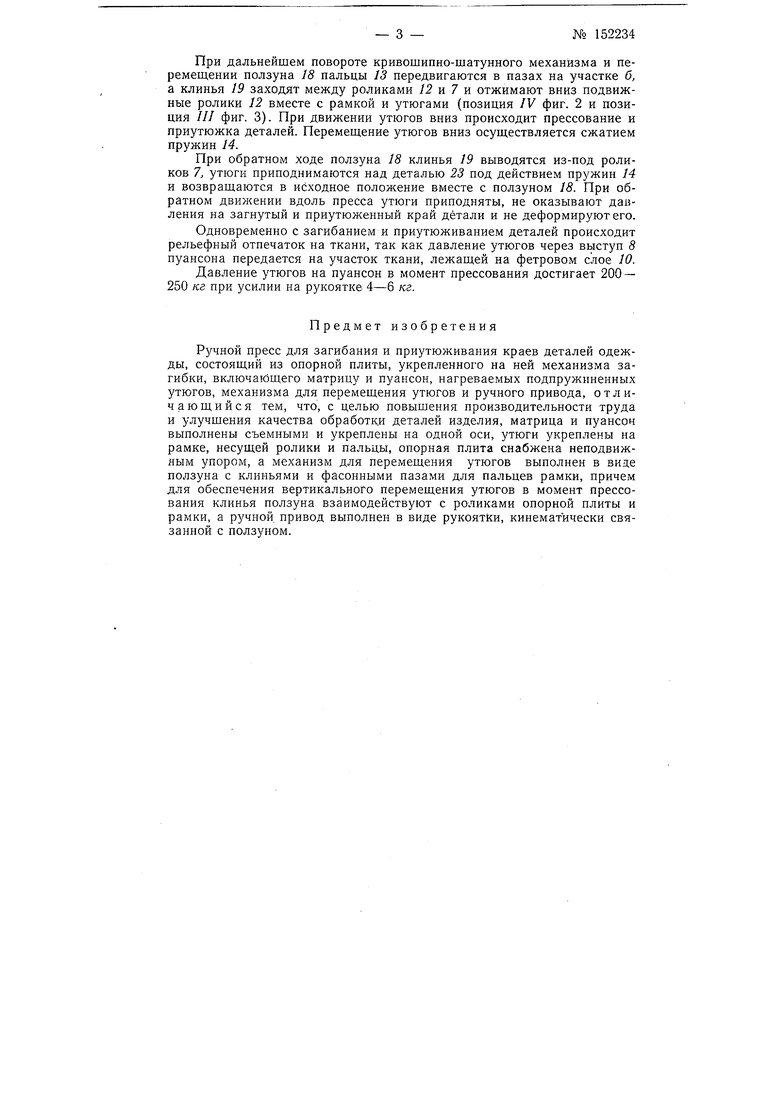

На фиг. 1 изображен описываемый пресс; на фиг. 2 - кинематическая схема движения механизмов пресса в разных позициях; на фиг. 3- схема движения утюгов при перемещении ползуна.

№ 152234.- 2 -

Пресс состоит из опорной плиты /, укрепленного на ней механизма загибки, имеющего матрицу 2 и пуансон 3 нагреваемых подпружиненных утюгов 4, механизма для перемещения утюгов и привод. Матрица 2 и пуансон 3 выполнены съемными и укреплены на одной оси 5, что обеспечивает точное их сопряжение и позволяет производить замену механизма загибки при обработке различных фасонов деталей.

Опорная плита 1 снабжена неподвижным упором 6, удерживающим механизм загибки и укрепленным винтами на плите. При смене фасона обрабатываемой детали упор освобонедают от винтов и снимают с плиты, весь механизм загибки извлекают из гнезда плиты и заменяют новым. Кроме того, на плите имеется неподвижный ролик 7. Пуансон 5 снабжен выступом 8 для нанесения рельефных линий на детали для последующего нанесения строчек и имеет возможность поворота вокруг оси 5.

Матрица 2 имеет по периметру выступающий бортик 9 для зажима детали между пуансоном и матрицей и перегиба края детали при прессовании. На матрице имеется слой 10 упругого материала, например фетра, в который вдавливается ткань выступом 8 пуансона при прессовании детали.

Утюги 4 укреплены на рамке 11, несущей подвижные ролики 12 и пальцы 13, и осуществляют загибку, приутюжку, а также прессование загнутых вокруг пуансона 3 краев деталей и занимают верхнее положение вместе с рамкой 11 под воздействием пружин 14, расположенных в стаканах 15. Сила пружин регулируется гайками 16, а верхнее положение утюгов гайками 17. Утюги перемещаются по опорной плите / под углом 45° к оси пресса.

Механизм для перемещения утюгов выполнен в виде ползуна. 18 с жестко укрепленными клиньями 19 и фасонными пазами 20 для пальцев 13 рамки.

Утюги получают возвратно-поступательное движение по опорной плите перемещением ползуна 18 вдоль оси пресса. При этом пальцы 13 перемещаются по фасонным пазам 20. Утюги движутся до соприкосновения их по линии, совпадающей с продольной осью пресса.

Для вертикального перемещения утюгов в момент прессования клинья 19 ползуна взаимодействуют с неподвижными роликами 7, установленными по линии перемещения клиньев 19, и роликами 12.

Ручной привод пресса выполнен в виде рукоятки 21, связанной через кривошипно-шатунный механизм 22 с ползуном 18.

Работа пресса осуществляется следующим образом.

В исходном положении (позиция / фиг. 2 и 3) пресс раскрыт, и утюги 4 отведены от матрицы 2.

Подлежащую обработке деталь 23 помещают на матрицу 2 таким образом, чтобы края детали легли на бортик 9, равномерно выступали по всему периметру матрицы, и опускают пуансон 5 (позиция // фиг. 2). С помощью рукоятки 21 приводят в действие кривопшпно-щатунный механизм 22, при этом ползун 18 перемещается вдоль оси пресса, а пальцы 13 рамок утюгов перемещаются по фасонным пазам 20 по участку а (позиция // фиг. 3). Вместе с рамками 11 перемещаются утюги 4 под углом 45° к оси пресса до их соприкосновения и производят загибку детали 23 вокруг пуансона 3 без прессования детали (позиция /// фиг. 2). При этом ролики 12 устанавливаются под неподвижными роликами 7, а клин 19 на ползуне приближается к ним.

Необходимый технологический зазор между утюгом и пуансоном, устанавливаемый заранее в зависимости от толщины и свойств обрабатываемой ткани, поддерживается пружиной 14.

При дальнейшем повороте кривошипно-шатунного механизма и перемещении ползуна 18 пальцы 13 передвигаются в пазах на участке б, а клинья 19 заходят между роликами /2 и 7 и отжимают вниз подвижные ролики 12 вместе с рамкой и утюгами (позиция IV фиг. 2 и позиция /// фиг. 3). При движении утюгов вниз происходит прессование и приутюжка деталей. Перемещение утюгов вниз осуществляется сжатием пружин 14.

При обратном ходе ползуна 18 клинья 19 выводятся из-под роликов 7, утюги приподнимаются над деталью 23 под действие.м пружин 14 и возвращаются в исходное положение вместе с ползуном 18. При обратном движении вдоль пресса утюги приподняты, не оказывают давления на загнутый и приутюженный край детали и не деформируют его.

Одновременно с загибанием и приутюживанием деталей происходит рельефный отпечаток на ткани, так как давление утюгов через вь1ступ 8 пуансона передается на участок ткани, лежащей на фетровом слое 10.

Давление утюгов на пуансон в момент прессования достигает 200 - 250 кг при усилии на рукоятке 4-6 кг.

Предмет изобретения

Ручной пресс для загибания и приутюживания краев деталей одежды, состоящий из опорной плиты, укрепленного на ней механизма загибки, включающего матрицу и пуансон, нагреваемых подпружиненных утюгов, механизма для перемещения утюгов и ручного привода, отличающийся тем, что, с целью повыщения производительности труда и улучщения качества обработки деталей изделия, матрица и пуансоч выполнены съемными и укреплены иа одной оси, утюги укреплены на рамке, несущей ролики и пальцы, опорная плита снабжена неподвижным упором, а механизм для перемещения утюгов выполнен в виде ползуна с клиньями и фасонными пазами для пальцев рамки, причем для обеспечения вертикального перемещения утюгов в момент прессования клинья ползуна взаимодействуют с роликами опорной плиты и рамки, а ручной, привод выполнен в виде рукоятки, кинематически связанной с ползуном.

№ 152234

20

13Фиг I

I/

(Л Г71 V////. U W jv ijj

/777f 1/777

Ш да n

./

ТУТ

/

////

ir- - /I

езаг

V//77/77/////m///

I

-%

/2Фиг. 2

n y П

to-, l

. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для обработки и сборки деталей одежды | 1960 |

|

SU138217A1 |

| Полуавтомат для складывания мужских сорочек | 1960 |

|

SU139295A1 |

| Машина для печатания, например, этикеток | 1961 |

|

SU144498A1 |

| Пресс для оттяжки и заутюжки стойки подворотника мужского пальто | 1960 |

|

SU133043A1 |

| Ручной пресс для загибания и приутюживания краев деталей одежды | 1954 |

|

SU100565A1 |

| Машина для автоматического измерения ширины и длины ткани | 1959 |

|

SU122132A1 |

| Пресс для параллельной обработки и сборки, например, бокового кармана | 1956 |

|

SU108293A2 |

| Полуавтоматический пресс для параллельной обработки и сборки полочки борта с подбортом, например, мужского демисезонного пальто | 1956 |

|

SU107523A1 |

| Приспособление к гладильному прессу | 1955 |

|

SU109378A2 |

| Полуавтомат для фальцевания краев деталей одежды, например кармана с подкладкой, и клеевой их сборки | 1959 |

|

SU130484A1 |

Авторы

Даты

1962-01-01—Публикация

1961-12-26—Подача