Изобретение относится к области измельчения кусковых материалов в химической, строительной и других отраслях промышленности и может быть использовано в производстве конструкционного графита ,и электродов.

Цель изобретения - повышение качества за счет исключения переизмельчения.

Куски исходного материала вводят вовнутрь вращающегося барабана, где они под действием центробежных сил перемещаются к сужающимся каналам. При этом куски материала испытывают раздавливающее усилие сужающихся

плоскостей и разрущаются. Куски, размер которых не превышает входного сечения каналов, под действием центробежной силы выгружаются через них. Благодаря обеспечивается получение мелкодробленого продукта узкого гранулометрического состава с заданным максимальным размером. Выгрузку готового продукта происходит под действием центробежной силы, что повышает интенсивность разгрузки зоны измельчения.

Способ измельчения обеспечивает получение мелкодробленого продукта с гарантированным максимальным размеЮ

СО

00

ром кусков и с ограниченным содержанием тонкодисперсных фракций.

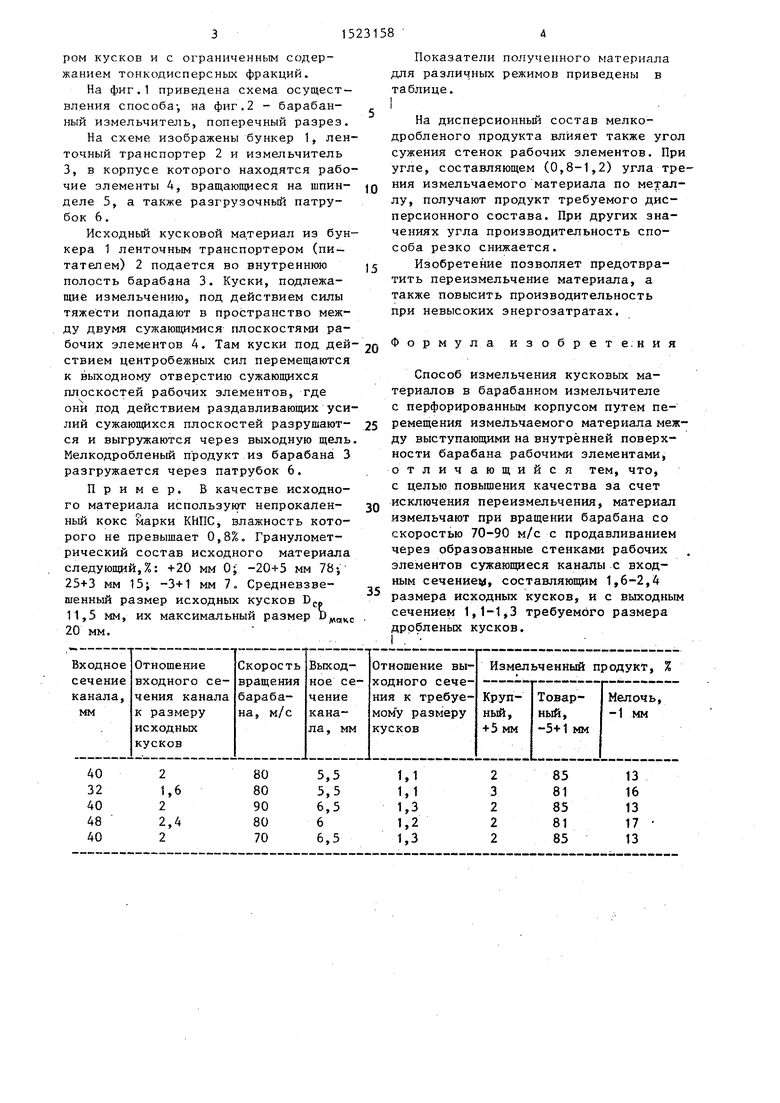

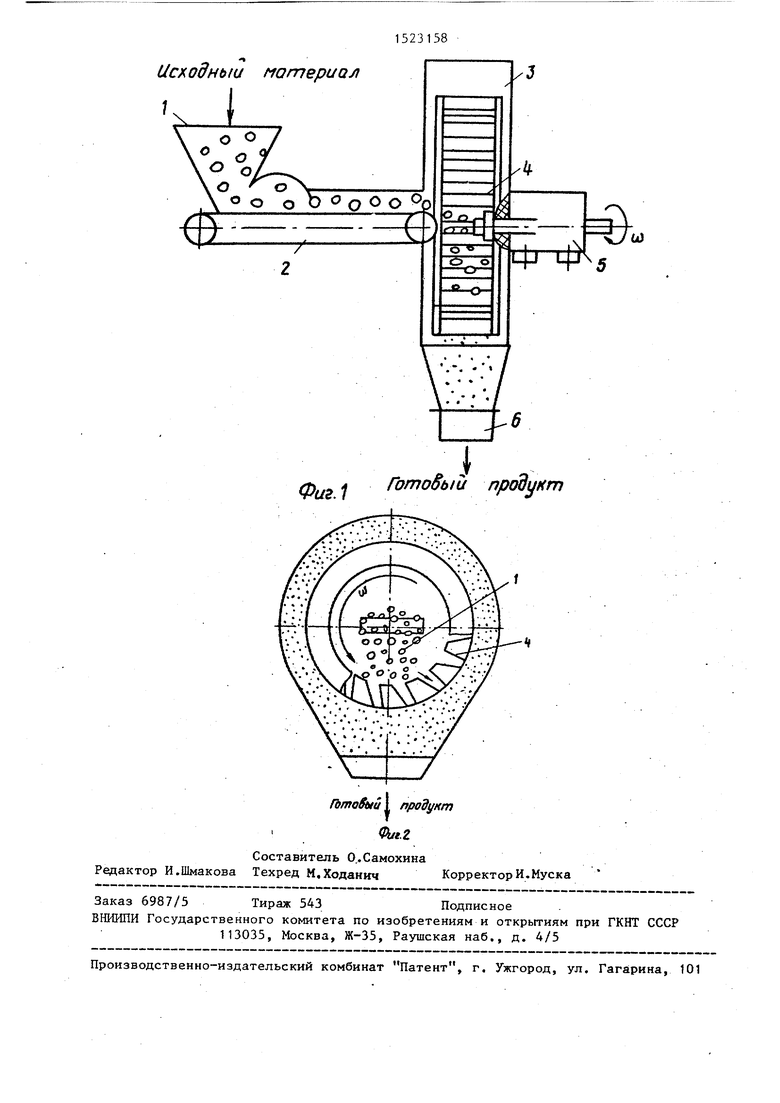

На фиг.1 приведена схема осуществления способа-, на фнг.2 - барабанный измельчитель, поперечный разрез.

На схеме изображены бункер 1, ленточный транспортер 2 и измельчитель 3, в корпусе которого находятся рабочие элементы 4, вращающиеся на шпинделе 5, а также разгрузочный патрубок 6.

Исходньй кусковой материал из бункера 1 ленточным транспортером (питателем) 2 подается во внутреннюю полость барабана 3. Куски, подлежащие измельчению, под действием силы тяжести попадают в пространство между двумя сужающимися плоскостями рабочих элементов 4. Там куски под действием центробежных сил перемещаются к выходному отверстию сужающихся плоскостей рабочих элементов, где они под действием раздавливающих усилий сужающихся плоскостей разрушаются и выгружаются через выходную щель. Мелкодробленый продукт из барабана 3 разгружается через патрубок 6.

Пример. В качестве исходного материала использунзт непрокален- ный кокс йарки КНПС влажность которого не превышает 0,8%, Гранулометрический состав исходного материала следующий,%: +20 мм 0; -20+5 мм 78; 25+3 мм 15; -3+1 мм 1, Средневзвешенный размер исходных кусков Dp. 11,5 мм, их максимашьный размер 20 мм.

5

0

5

0

5

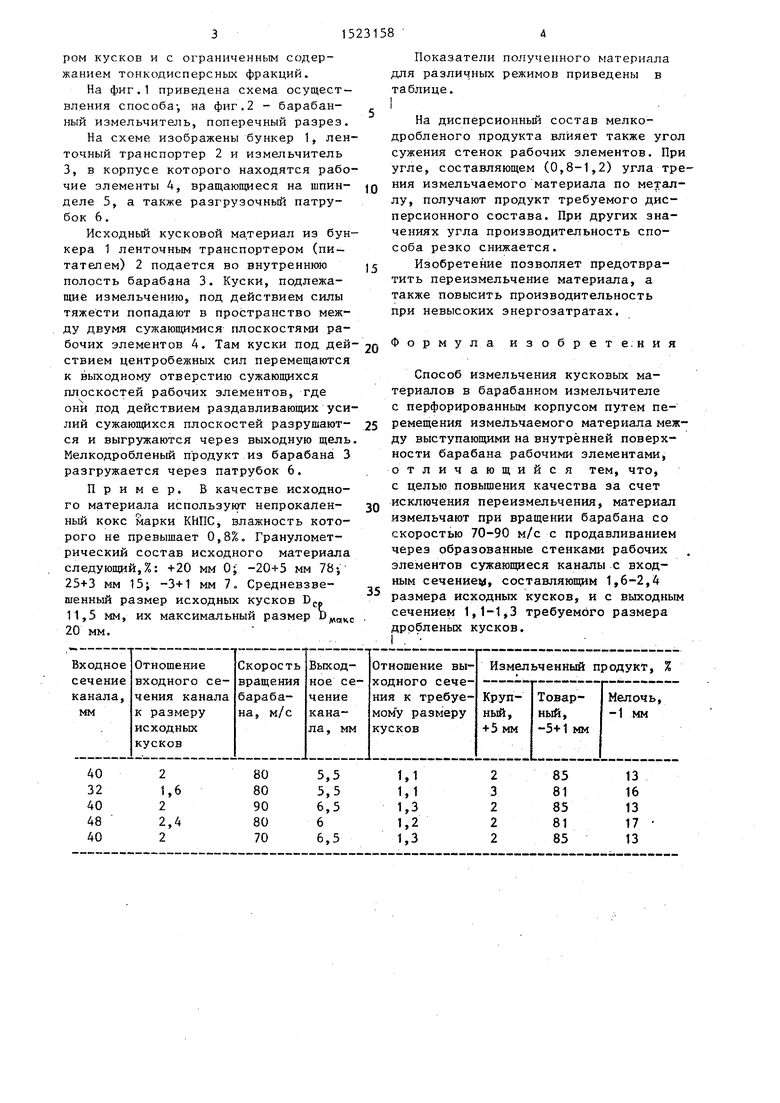

Показатели полученного материала для различных режимов приведены в

таблице.

I I

На дисперсионный состав мелкодробленого продукта влияет также угол сужения стенок рабочих элементов. При угле, составляющем (0,8-1,2) угла трения измельчаемого материала по метгал- лу, получают продукт требуемого дисперсионного состава. При других значениях угла производительность способа резко снижается.

Изобретение позволяет предотвратить переизмельчение материала, а также повысить производительность при невысоких энергозатратах.

Формула изобрете.ния

Способ измельчения кусковых материалов в барабанном измельчителе с перфорированным корпусом путем перемещения измельчаемого материала между выступающими на внутренней поверхности барабана рабочими элементами, отличающийся тем, что, с целью повышения качества за счет исключения переизмельчения, материал измельчают при вращении барабана со скоростью 70-90 м/с с продавливанием через образованные стенками рабочих элементов сужающиеся каналы с входным сечением, составляющим 1,6-2,4 размера исходных кусков, и с выходным сечением 1,1-1,3 требуемого размера дробленых кусков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ ПЕРГОВЫХ СОТОВ | 2006 |

|

RU2309797C1 |

| Способ измельчения материалов | 1981 |

|

SU1065018A1 |

| Центробежно-ударный измельчитель | 1978 |

|

SU841678A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| ИЗМЕЛЬЧИТЕЛЬ МЯСОКОСТНЫХ КОРМОВ | 1991 |

|

RU2036593C1 |

Изобретение относится к измельчению кусковых материалов в химической, строительной и др. отраслях промышленности, а также может быть использовано в производстве конструкционного графита и электродов. С целью получения качества за счет исключения переизмельчения способ измельчения кусковых материалов в барабанном измельчителе с перфорированным корпусом ведут путем перемещения измельчаемого материала между выступающими на внутренней поверхности барабана рабочими элементами при вращении барабана со скоростью 70-90 м/с с продавливанием через образованные стенками рабочих элементов сужающиеся каналы с входным сечением, составляющим 1,6-2,4 размера исходных кусков, и с выходным сечением 1,1-1,3 требуемого размера дробленных кусков. В качестве исходного материала используют непрокаленный кокс марки КНПС с грансоставом: +20 мм 0%

-20+5 мм 78%

-5+3 мм 15%

-3+1 мм 7% с максимальным размером 20 мм. После измельчения получают продукт с размером зерен от -5 до +1 не менее 80%. 2 ил. 1 табл.

2

1,6

2

2,4

2

80 80 90 80 70

5,5

5,5

6,5

6

6,5

2 3 2 2 2

85 81 85 81 85

13 16 13 17 13

Ч

Ф 9 1 Готовый

| Дробилка-грохот | 1985 |

|

SU1266561A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанный измельчитель | 1981 |

|

SU948432A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-11-23—Публикация

1987-05-26—Подача