Изобретение относится к трубопрокатному производству и может быть использовано при прокатке труб на не- прерьюных безоправочных станах.

Цель изобретения - повышение производительности и уменьшение расхода металла„

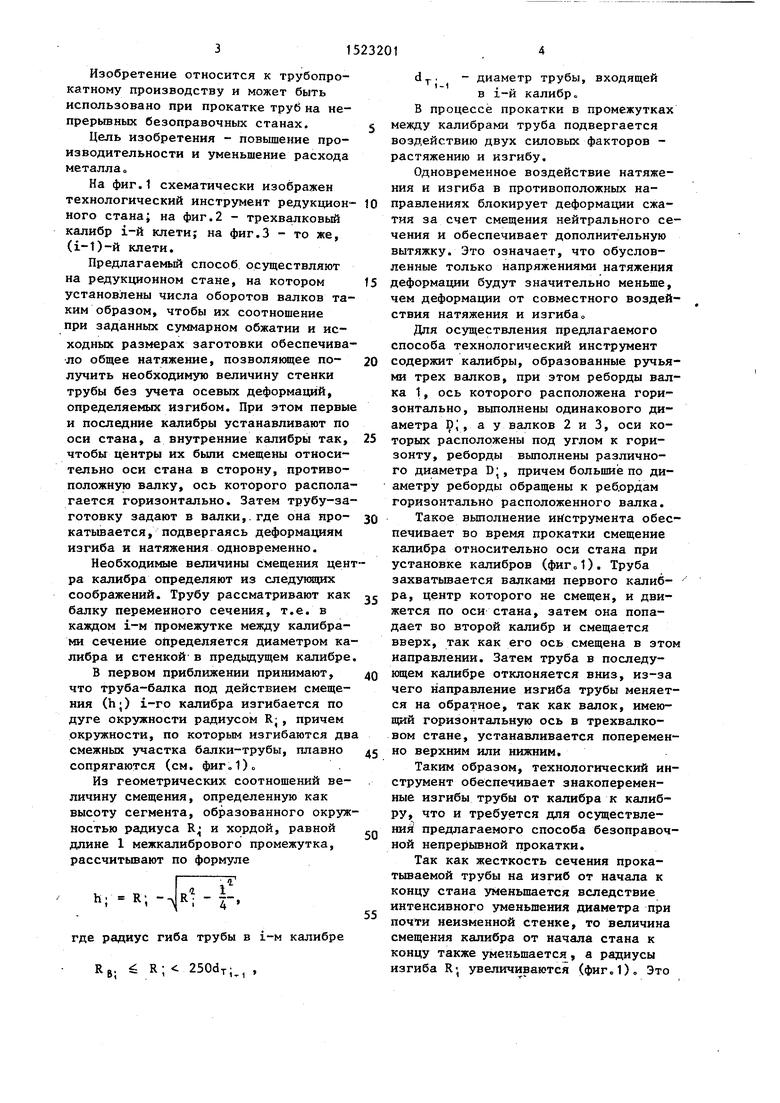

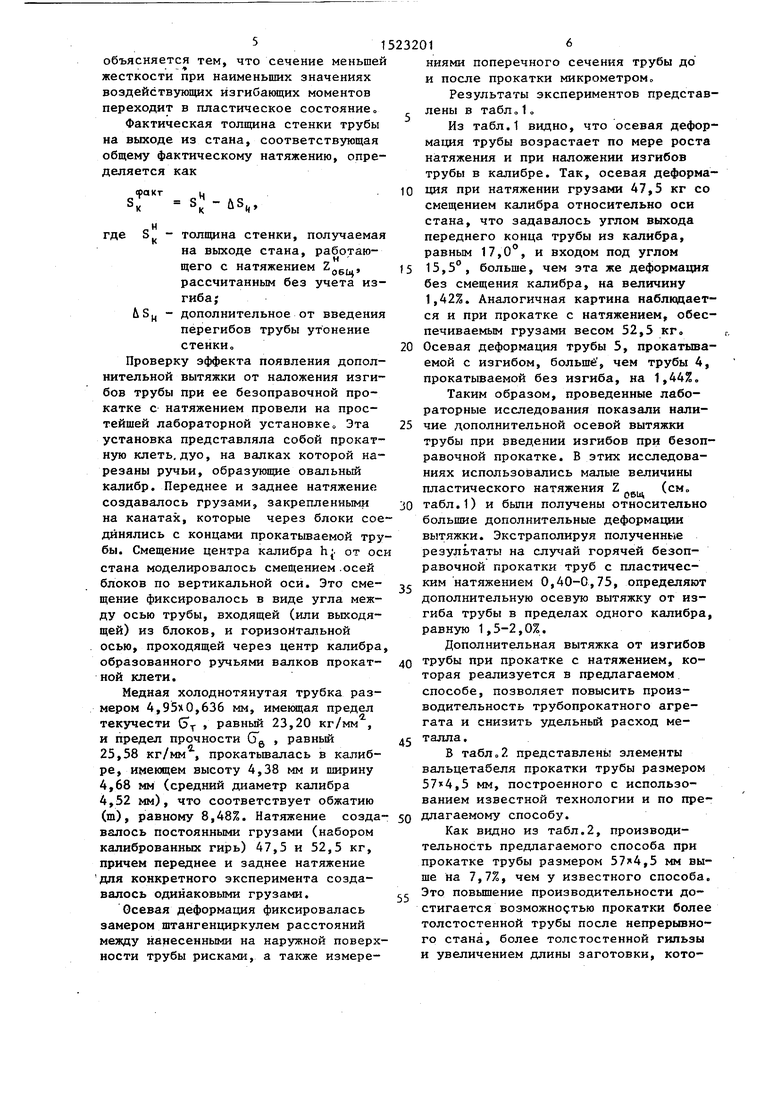

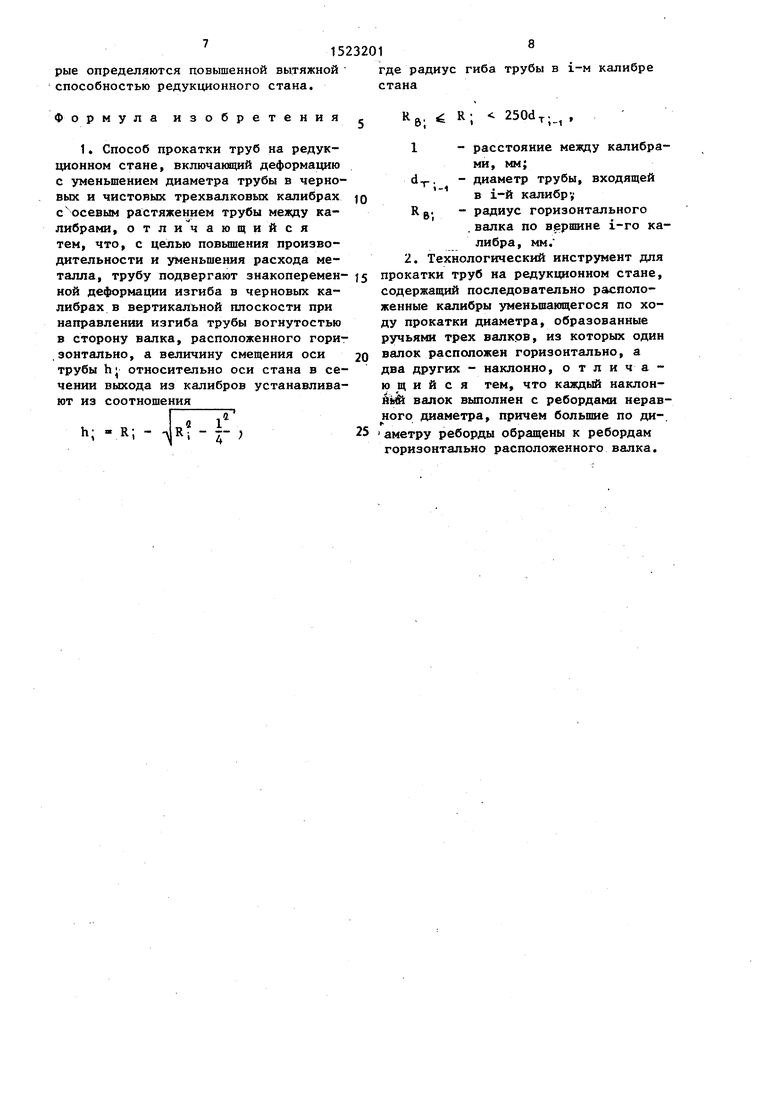

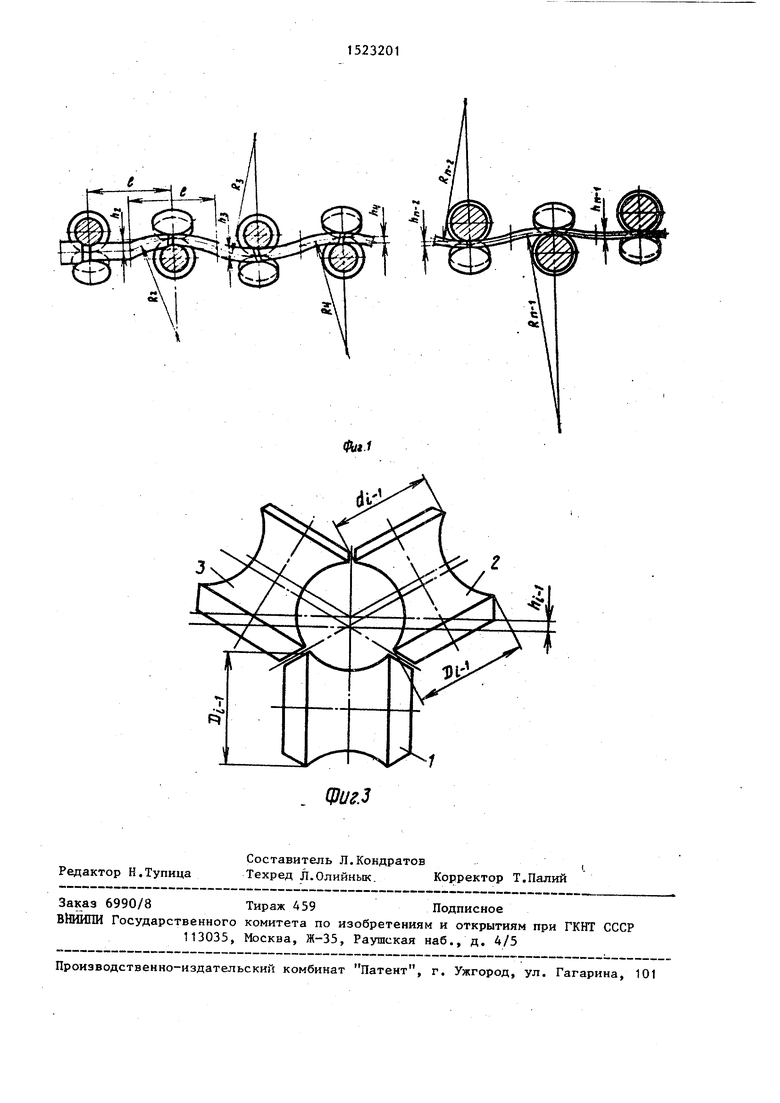

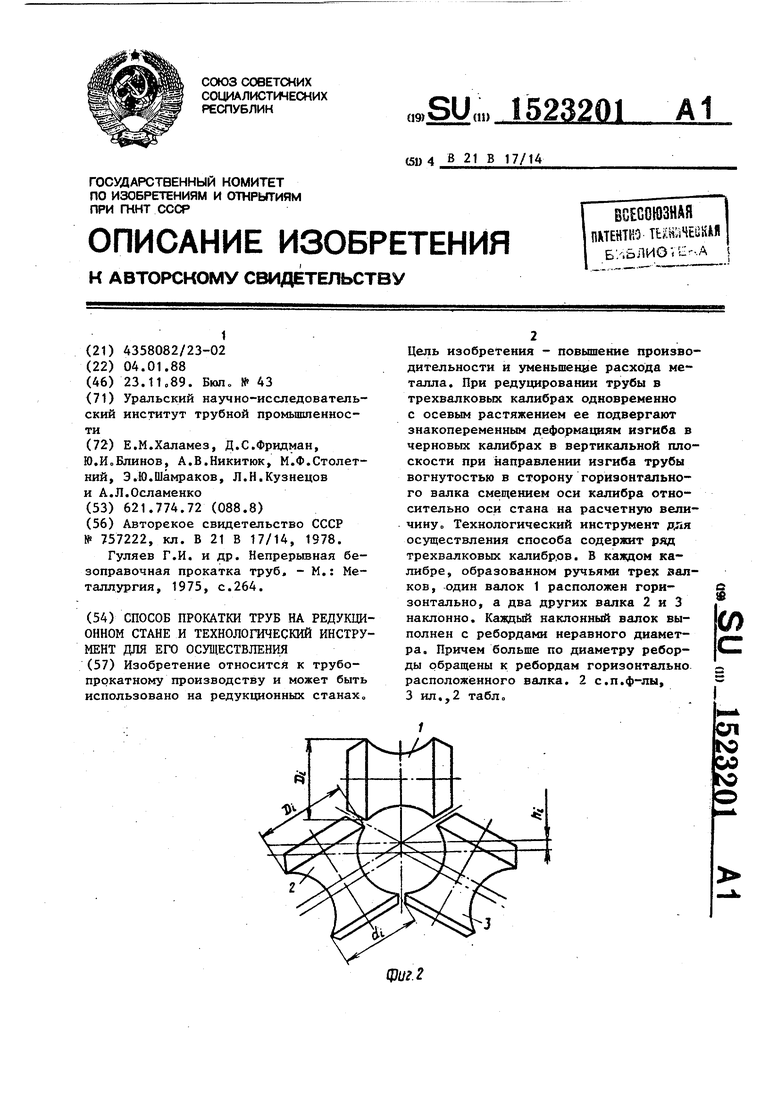

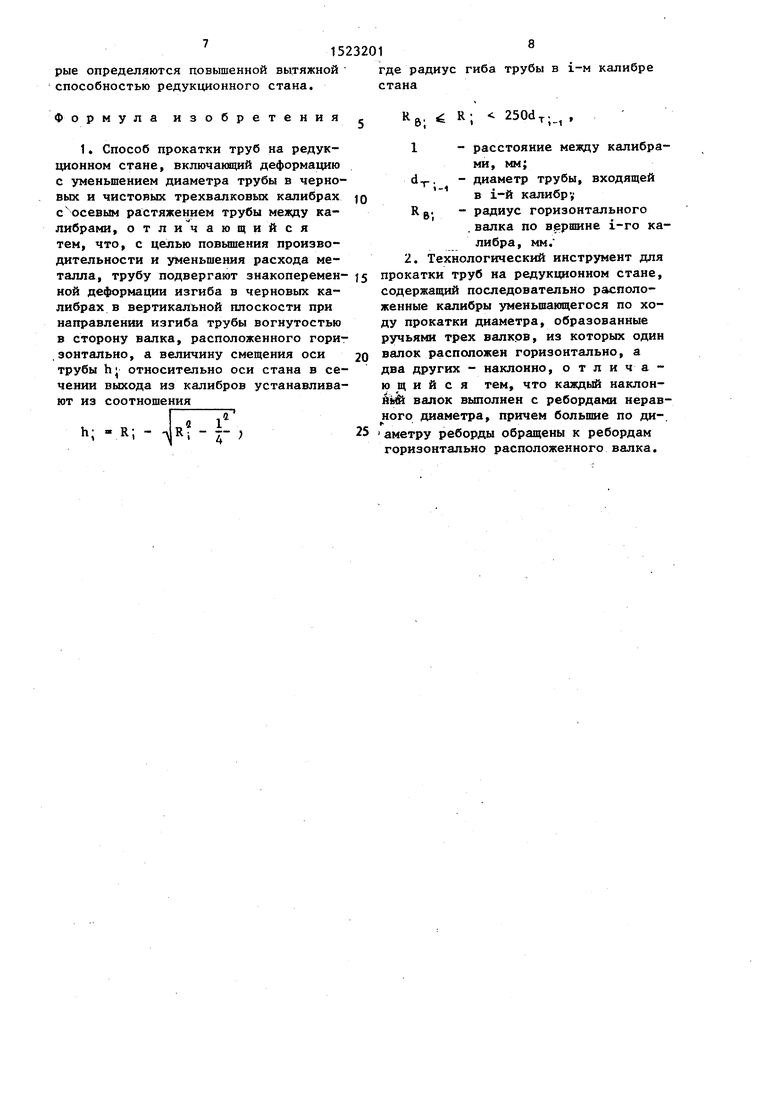

На фиг.1 схематически изображен технологический инструмент редукцион- кого стана; на фиг.2 - трехвалковый калибр i-й клети; на фиг.З - то же, (1-1)-й клети,

Предлагаемьй способ, осуществляют на редукционном стане, на котором установлены числа оборотов валков таким образом, чтобы их соотношение при заданных суммарном обжатии и исходных размерах заготовки обеспечивало общее натяжение, позволякицее по- лучить необходимую величину стенки трубы без учета осевых деформаций, определяемых изгибом. При этом первы и последние калибры устанавливают по оси стана, а внутренние калибры так, чтобы центры их были смещены относительно оси стана в сторону, противоположную валку, ось которого располагается горизонтально. Затем трубу-заготовку задают в валки,, где она про- катьшается, подвергаясь деформадаям изгиба и натяжения одновременно.

Необходимые величины смещения ценра калибра определяют из следуншщх соображений. Трубу рассматривают как балку переменного сечения, т.е. в каждом i-M промежутке между калибрами сечение определяется диаметром калибра и стенкой в предьщзгщем калибре

В первом приближении принимают, что труба-балка под действием смещения (h;) i-ro калибра изгибается по дуге окружности радиусом R, причем окружности, по которым изгибаются дв смежных участка балки-трубы, плавно сопрягаются (см. фиго1)е,

Из геометрических соотношений величину смещения, определенную как высоту сегмента, образованного окружностью радиуса R и хордой, равной длине 1 межкалибрового промежутка, рассчитывают по формуле

I 1

i i

где радиус гиба трубы в i-м калибре Rj. R; 250dT;,, ,

0

5 0 5 о

О 5

5

d. - диаметр трубы, входящей в i-й калибр.

В процессе прокатки в промежутках между калибрами труба подвергается воздействию двух силовых факторов - растяжению и изгибу.

Одновременное воздействие натяжения и изгиба в противоположных направлениях блокирует деформации сжатия за счет смещения нейтрального сечения и обеспечивает дополнительную вытяжку. Это означает, что обусловленные только напряжениями натяжения деформации будут значительно меньше, чем деформации от совместного воздействия натяжения и изгибао

Для осуществления предлагаемого способа технологический инструмент содержит калибры, образованные ручья- Nffl трех валков, при этом реборды валка 1, ось которого расположена горизонтально, выполнены одинакового диаметра pi, а у валков 2 и 3, оси которых расположены под углом к горизонту, реборды вьтолнены различного диаметра D; , причем больши е по диаметру реборды обращены к реб.ордам горизонтально расположенного валка.

Такое выполнение инструмента обеспечивает во время прокатки смещение калибра относительно оси стана при установке калибров (фиг о 1). Труба захватьюается валками первого калибра, центр которого не смещен, и движется по оси стана, затем она попадает во второй калибр и смещается вверх, так как его ось смещена в этом направлении. Затем труба в последующем калибре отклоняется вниз, из-за чего направление изгиба трубы меняется на обратное, так как валок, имеющий горизонтальную ось в трехвалко- вом стане, устанавливается попеременно верхним или нижним.

Таким образом, технологический инструмент обеспечивает знакопеременные изгибы трубы от калибра к калибру, что и требуется для осуществления предлагаемого способа безоправоч- ной непрерывной прокатки.

Так как жесткость сечения прокатываемой трубы на изгиб от начала к концу стана уменьшается вследствие интенсивного уменьшения диаметра при почти неизменной стенке, то величина смещения калибра от начала стана к концу также уменьшается, а радиусы изгиба К- увеличиваются (фиг.1). Это

объясняется тем, что сечение меньшей жесткости при наименьших значениях воздействующих изгибающих моментов переходит в пластическое состояние. Фактическая толщина стенки трубы на выходе из стана, соответствующая общему фактическому натяжению, определяется как

«акт

US

и

н где S толщина стенки, получаемая на выходе стана, щего с

., работаю- натяжением Z, рассчитанным без учета изгиба;

&5ц - дополнительное от введения перегибов трубы утонение стенкио

Проверку эффекта появления дополнительной вытяжки от наложения изгибов трубы при ее безоправочной прокатке с натяжением провели на простейшей лабораторной установке Эта установка представляла собой прокатную клеть, дуо, на валках которой нарезаны ручьи, образующие овальный калибр. Переднее и заднее натяжение создавалось грузами, закрепленными на канатах, которые через блоки соединялись с концами прокатьшаемой трубы. Смещение центра калибра h|. от ос стана моделировалось смещением .осей блоков по вертикальной оси. Это смещение фиксировалось в виде угла между осью трубы, входящей (или выходящей) из блоков, и горизонтальной осью, проходящей через центр калибра образованного ручьями валков прокатной клети.

Медная холоднотянутая трубка размером 4,95x0,636 мм, имекяцая предел текучести G , равный 23,20 кг/мм , и предел прочности , равный 25,58 кг/мм , прокатьюалась в калибре, имеющем высоту 4,38 мм и ширину 4,68 мм (средний диаметр калибра 4,52 мм), что соответствует обжатию (т), равному 8,48%. Натяжение созда вапось постоянными грузами (набором калиброванных гирь) 47,5 и 52,5 кг, причем переднее и заднее натяжение для конкретного эксперимента создавалось одинаковыми грузами.

Осевая деформация фиксировалась замером штангенциркулем расстояний между нанесенными на наружной поверхности трубы рисками, а также измере

0

5

0

5

0

5 0 5

5

0

ниями поперечного сечения трубы до и после прокатки микрометром„

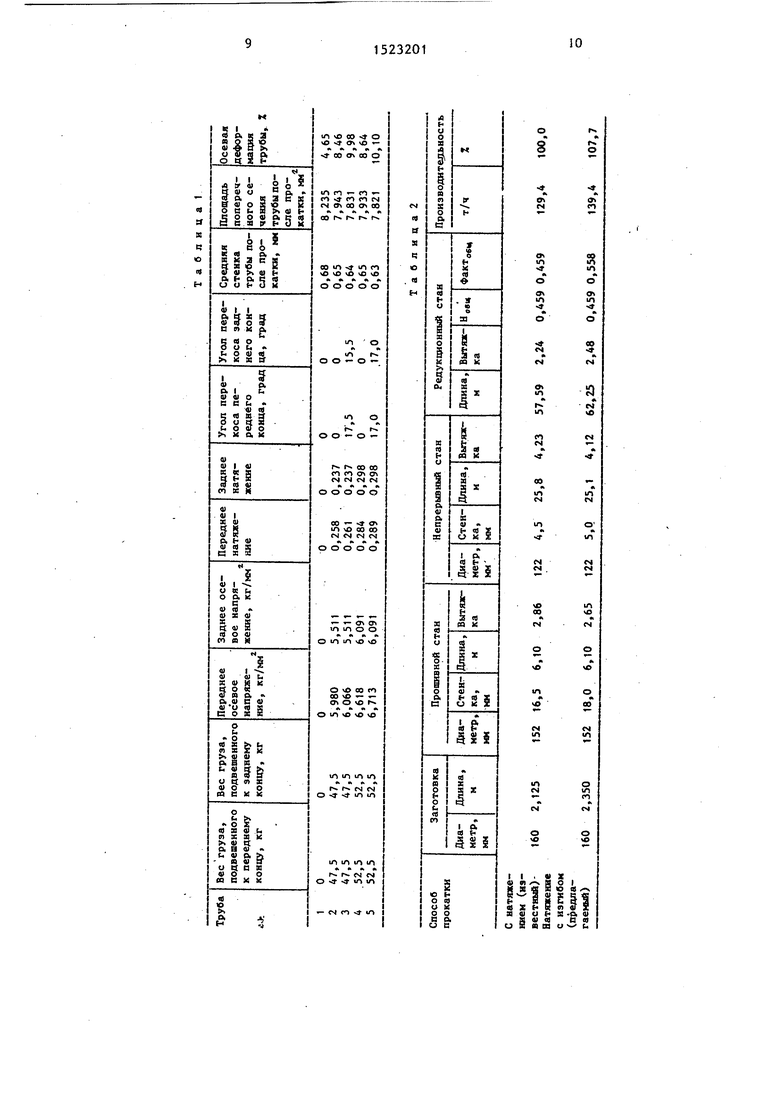

Результаты экспериментов представлены в табЛо1 о

Из табл.1 видно, что осевая деформация трубы возрастает по мере роста натяжения и при наложении изгибов трубы в калибре. Так, осевая деформация при натяжении грузами 47,5 кг со смещением калибра относительно оси стана, что задавалось углом выхода переднего конца трубы из калибра, равным 17,0°, и входом под углом 15,5°, больше, чем эта же деформация без смещения калибра, на величину 1,42%. Аналогичная картина наблюдается и при прокатке с натяжением, обеспечиваемым грузами весом 52,5 кг Осевая деформация трубы 5, прокатываемой с изгибом, больше , чем трубы 4, прокатываемой без изгиба, на 1,44%.

Таким образом, проведенные лабораторные исследования показали наличие дополнительной осевой вытяжки трубы при введении изгибов при безоправочной прокатке. В этих исследованиях использовались малые величины пластического натяжения Z „, (см„

ОВи

табл.1) и бьии получены относительно большие дополнительные деформации вытяжки. Экстраполируя полученные результаты на случай горячей безоп- равочной прокатки труб с пластическим натяжением 0,40-0,75, определяют дополнительную осевую вытяжку от изгиба трубы в пределах одного калибра, равную 1,5-2,0%.

Дополнительная вытяжка от изгибов трубы при прокатке с натяжением, которая реализуется в предлагаемом способе, позволяет повысить производительность трубопрокатного агрегата и снизить удельный расход металла.

В табЛо2 представлены элементы вапьцетабеля прокатки трубы размером ,5 мм, построенного с использованием известной технологии и по предлагаемому способу.

Как видно из табл.2, производительность предлагаемого способа при прокатке трубы размером ,5 мм выше на 7,7%, чем у известного способа. Это повьш1ение производительности достигается возможностью прокатки более толстостенной трубы после непрерывного стана, более толстостенной гильзы и увеличением длины заготовки, кото 1523201

рые определяются повышенной вытяжной где радиус гиба трубы в i-м калибре способностью редукционного стана. стана

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Технологический инструмент редукционного стана | 1980 |

|

SU908434A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2337770C2 |

| Способ настройки редукционного стана | 1981 |

|

SU952395A1 |

Изобретение относится к трубопрокатному производству и может быть использовано на редукционных станах. Цель изобретения - повышение производительности и уменьшение расхода металла. При редуцировании трубы в трехвалковых калибрах одновременно с осевым растяжением ее подвергают знакопеременным деформациям изгиба в черновых калибрах в вертикальной плоскости при направлении изгиба трубы вогнутостью в сторону горизонтального валка смещением оси калибра относительно стана на расчетную величину. Технологический инструмент для осуществления способа содержит ряд трехвалковых калибров. В каждом калибре, образованном ручьями трех валков, один валок 1 расположен горизонтально, а два других валка 2 и 3 наклонно. Каждый наклонный валок выполнен с ребордами неравного диаметра. Причем большие по диаметру реборды обращены к ребордам горизонтально расположенного валка. 3 ил, 2 табл.

Формула изобретения

1 Способ прокатки труб на редук- ционном стане, включающий деформахщю с уменьшением диаметра трубы в черно вых и чистовых трехвапковых калибрах с осевым растяжением трубы между ка- либрами, отли чающийся тем, что, с целью повышения производительности и уменьшения расхода металла, трубу подвергают знакоперемен ной деформации изгиба в черновых калибрах в вертикальной плоскости при направлении изгиба трубы вогнутостью в сторону валка, расположенного горизонтально, а величину смещения оси трубы hj относительно оси стана в сечении выхода из калибров устанавливают из соотношения

h;

R; - -1)

в;

R; 250dT., ,

. i 5 0

1-1

в;

5

расстояние между калибра- МИ f мм}

диаметр трубы, входящей в i-й калибру радиус горизонтального валка по вершине i-ro калибра, мм.

r

Г

о

Ol M

Ot en

s

1Л

ffl

in

J5

5

я

« Г4 ve

to

M

ем

-

in

CM

m

ГМ

O

t

in

4 M

ГМ

(Ч

to

CO

in to

о

tk

to

in

so

о во

ем

in

Г4

m

m

CM

о

in n

о

to

о to

« «I у

i-l

s X t к n .

a « о ( X -a

§0) «1 e eg e и v-

| Авторское свидетельство СССР № 757222, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гуляев Г.И | |||

| и др | |||

| Непрерьгоная бе- зоправочная прокатка труб, - М.: Металлургия, 1975, с.264. | |||

Авторы

Даты

1989-11-23—Публикация

1988-01-04—Подача