Изобретение относится к трубопрокатному производству, а именно к станам продольной прокатки профилей, и может быть использовано на непрерывных редукционных безоправочных станах.

Известен технологический инструмент редукционного стана (RU №1414486 от 20.01.87, МКИ В 21 В 17/14), содержащий последовательно расположенные двухвалковые калибры уменьшающегося поперечного сечения, в которых профиль каждого ручья образован центральной дугой, радиус которой больше радиуса дуги выпусков, сопряженными с центральной дугой.

Недостатком известного технологического инструмента является обеспечение редуцирования труб с большего на меньший диаметр и невозможность производства профиля сложной формы.

Известен трехвалковый инструмент по патенту RU №2117540 от 02.02.96, МКИ В 21 В 17/14, «Калибровка валков для редукционного трубопрокатного стана», в котором профиль валка имеет выпуклости с обеих боковых сторон каждого валка, размер которых увеличивается на постоянные или одинаковые в процентном отношении величины в направлении прокатки.

Недостатком известного технологического инструмента является невозможность производства профиля сложной формы.

Наиболее близким по технической сути к заявленному объекту является технологический инструмент редукционного стана, состоящий из нескольких обжимных калибров, установленных последовательно со смещением их плоскостей разъема на угол, равный 180°, деленное на число ручьевых валков, образующих каждый калибр, которые имеют по периметру равномерно расположенные радиусные выступы и впадины, при этом выступы последующего калибра расположены под тем же углом к плоскостям разъема, что и впадины предыдущего.

Недостатками известного технологического инструмента являются смещение плоскостей разъема, что в случае производства профилей сложной, а не простейшей, как в прототипе формы, значительно усложняет конструкцию клетей и собственно валков и возможность обработки названным инструментом изделий осесимметричной формы, в частности труб.

Цель изобретения - оптимизация напряженно-деформированного состояния металла и интенсивности деформаций, упрощение конструкции, обеспечение получения опалубочного детерменированного профиля из сварной трубной заготовки, повышение точности изделия.

Цель достигается тем, что в технологическом калибрующем инструменте редукционного прокатного стана, содержащем несколько последовательно расположенных двухвалковых обжимных формообразующих калибров и многовалковые калибры для окончательной калибровки и правки готового изделия, формообразующие калибры установлены в строго определенном порядке без углового смещения их плоскостей разъема, профиль поперечного сечения формообразующих валков каждого последующего калибра образован впадинами, выступами с криволинейными и/или прямолинейными поверхностями с возможностью пропорционального геометрического приближения к форме готового изделия при соблюдении равенства суммарного периметра ручьевых валков каждой клети внешнему периметру исходной заготовки, а профиль чистовых калибров выполнен идентичным внешнему контуру готового изделия с возможностью регулирования в пределах допускаемых отклонений, при этом имеется сопряженное количество, равное 16, обжимных формообразующих клетей и, равное 4, чистовых калибров.

Сущность изобретения состоит в том, что расположение формообразующих калибров в строго определенном порядке по форме сечения профиля без углового смещения их плоскостей разъема позволяет организовать очаги деформации таким образом, что, выполняя все требования по геометрии профиля с сохранением периметра и толщины стенки заготовки, максимально используются внутренние деформационные возможности профиля на промежуточных переходах, т.е. создаются силовые воздействия валков в неизменном определенном порядке в таких местах профиля, чтобы деформация в свободных от воздействия калибров зонах были строго детерменированы и способствовали поддержанию напряженно-деформированного состояния металла на определенном малоизменяющемся уровне с целью обеспечения саморегуляции геометрических параметров профиля и минимизации энергозатрат, чтобы возникающие внутренние напряжения способствовали дальнейшему процессу формообразования профиля от перехода к переходу, упростить конструкцию валков и технологию их изготовления, выполнение профиля поперечного сечения формообразующих валков каждого последующего калибра посредством впадин, выступов с криволинейными и/или прямолинейными поверхностями с возможностью пропорционального геометрического приближения к форме готового изделия при соблюдении равенства суммарного периметра ручьевых валков каждой клети внешнему периметру исходной заготовки, обеспечивает формообразование опалубочного детерменированного профиля заданного сечения, а выполнение профиля чистовых калибров идентичным внешнему контуру готового изделия с возможностью регулирования в пределах допускаемых отклонений позволяет повысить точность выходной продукции. Сопряженное количество, равное 16, обжимных формообразующих клетей и, равное 4, чистовых калибров, является оптимальными по напряженно-деформированному состоянию металла интенсивности деформаций и снижению затрат электроэнергии.

Заявителю не известен технологический калибрующий инструмент редукционного прокатного стана с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявленного изобретения критериям "новизна" и "изобретательский уровень".

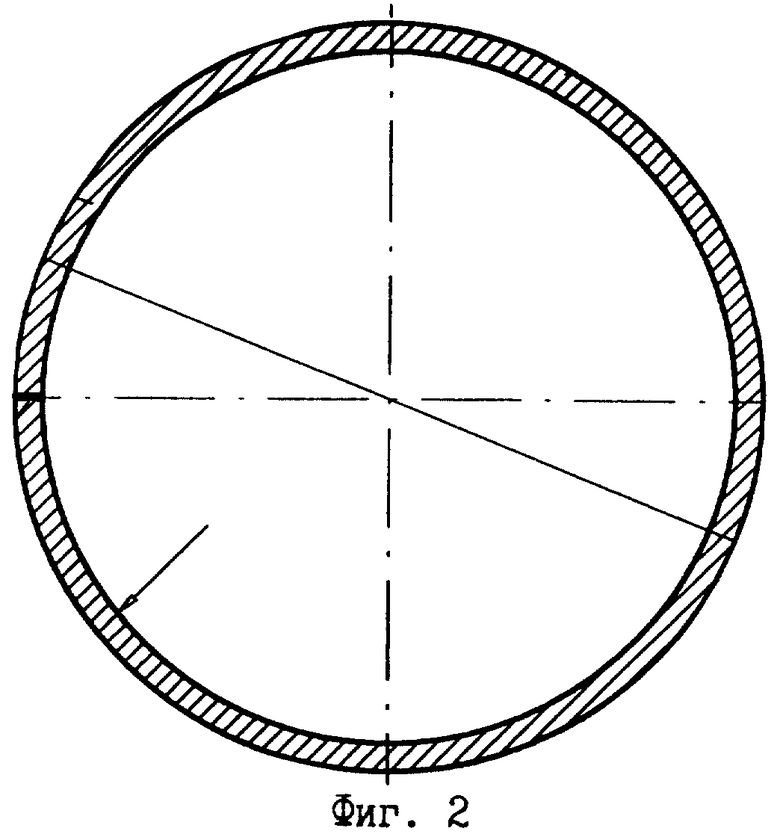

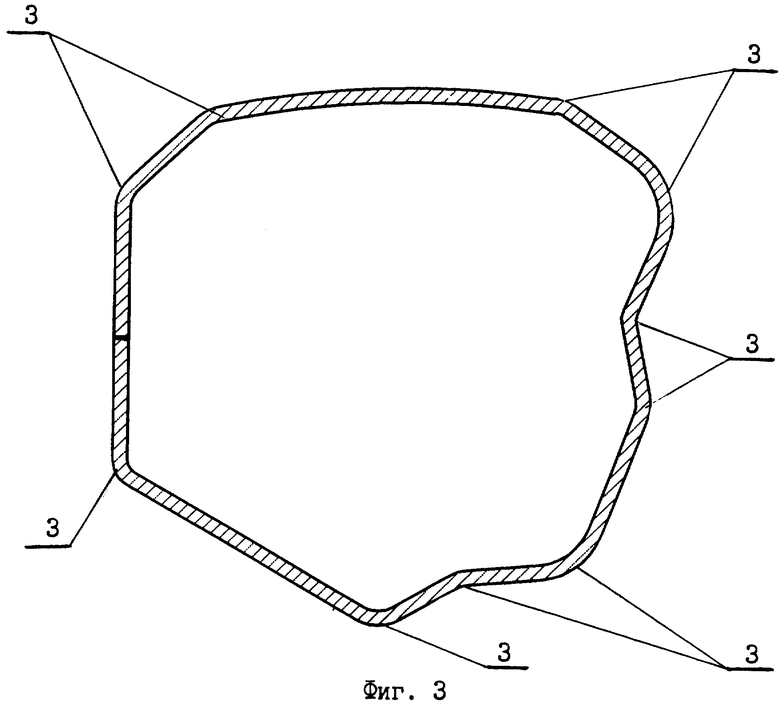

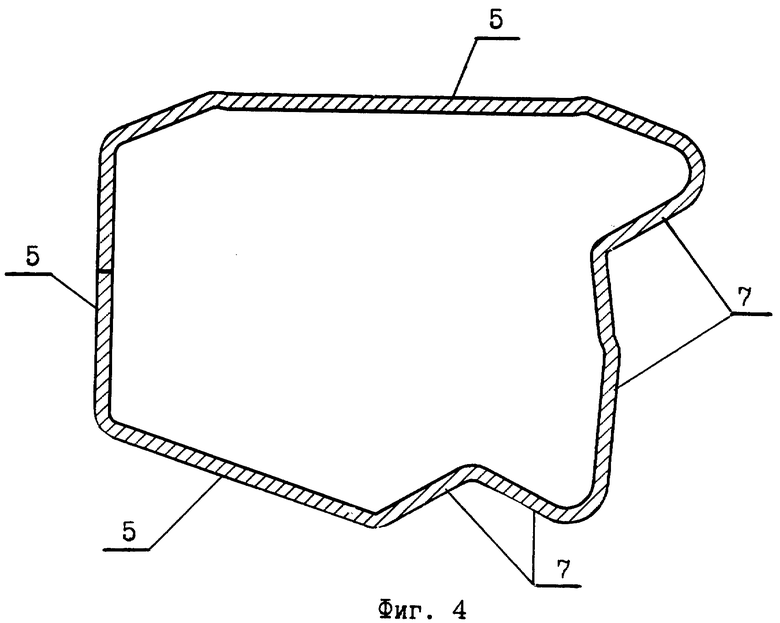

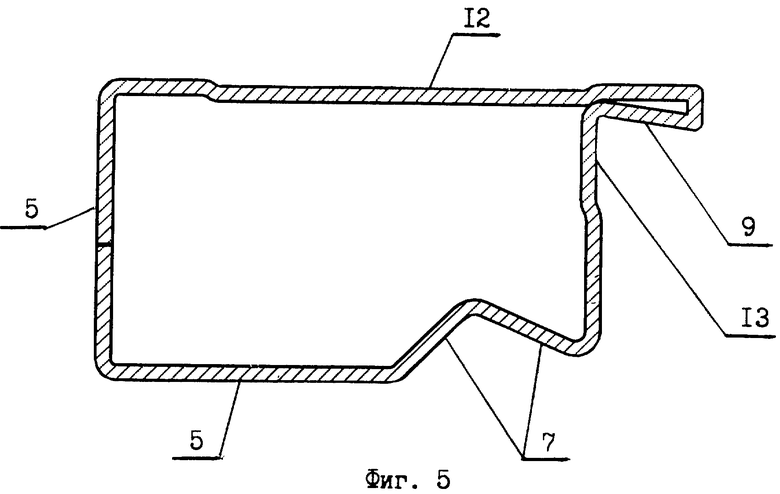

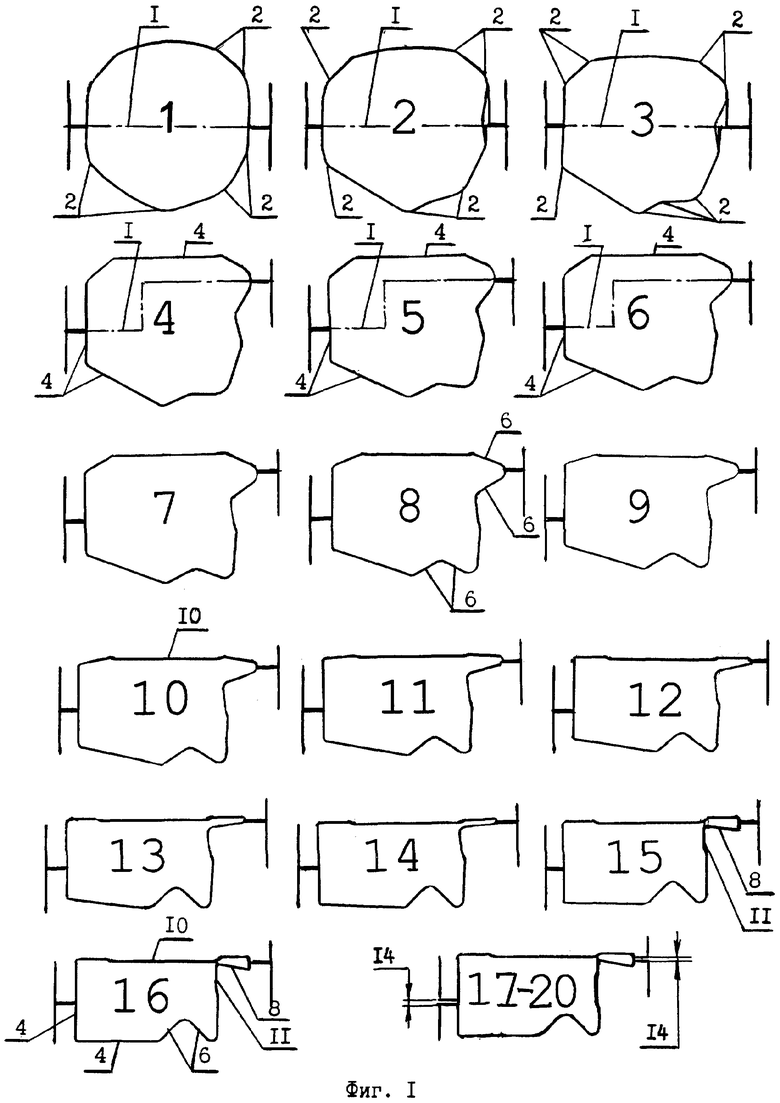

Изобретение поясняется чертежом, где на Фиг.1 схематически изображен технологический калибрующий инструмент редукционного прокатного стана с 16 формообразующими калибрами и 4 чистовыми калибрами, на Фиг.2 - профиль исходной сварной заготовки, на Фиг.3 - промежуточный профиль валков третьей клети, на Фиг.4 - промежуточный профиль валков восьмой клети, на Фиг.5 - промежуточный профиль валков шестнадцатой клети, который является и профилем чистовых валков.

Технологический калибрующий инструмент включает обжимные формообразующие калибры, установленные в строго определенном порядке по направлению проката без углового смещения их плоскостей разъема 1, которые имеют по периметру впадины 2 для получения в первых клетях формообразующих ребер 3 (Фиг.3), выступы 4 для получения простых по геометрии базовых поверхностей 5 (Фиг.4 и Фиг.5), выступы 6 с криволинейной поверхностью для получения базовых поверхностей сложной формы 7 (Фиг.4 и Фиг.5), выступы 8 для укатки отгиба треугольной формы 9 (Фиг.5), выступы 10 и 11 с прямолинейной поверхностью для формирования пазов на вертикальной стене 12 и на опорной площадке 13. В чистовых калибрах может устанавливаться регулируемый зазор 14.

Прокатка профиля осуществляется следующим образом. Заготовка - сварная труба захватывается валками первого калибра. В первых трех валках осуществляется образование формообразующих ребер 3, далее получают простые по геометрии базовые поверхности 5, базовые поверхности сложной формы 7, производится укатка отгиба треугольной формы 9, формируются паз на вертикальной стене 12 и на опорной площадке 13. В чистовых калибрах проводится доводка профиля до заданных размеров в пределах допуском посредством регулировки зазора 14 между валками. Прокатка ведется в непрерывном режиме.

Использование предлагаемого технологического калибрующего инструмента редукционного прокатного стана обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно-освоенной и широко используемой сварной трубы размером ⊘114 × 3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций и благоприятных условий работы инструмента, упрощение конструкции и технологии изготовления валков, повышение точности изделия и снижение затрат электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2392073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2006 |

|

RU2333052C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2337770C2 |

Изобретение относится к технологическому калибрующему инструменту редукционного прокатного стана для прокатки труб. Технологический калибрующий инструмент редукционного прокатного стана содержит несколько последовательно расположенных двухвалковых обжимных формообразующих калибров и многовалковые калибры для окончательной калибровки и правки готового изделия, в котором формообразующие калибры установлены в строго определенном порядке без углового смещения их плоскостей разъема, профиль поперечного сечения формообразующих валков каждого последующего калибра образован впадинами, выступами с криволинейными и/или прямолинейными поверхностями с возможностью пропорционального геометрического приближения к форме готового изделия при соблюдении равенства суммарного периметра ручьевых валков каждой клети внешнему периметру исходной заготовки, а профиль чистовых калибров выполнен идентичным внешнему контуру готового изделия с возможностью регулирования в пределах допускаемых отклонений, при этом имеется сопряженное количество, равное 16, обжимных формообразующих клетей и, равное 4, чистовых калибров. Изобретение обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером ⊘114 × 3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций и благоприятных условий работы инструмента, упрощение конструкции и технологии изготовления валков, повышение точности изделия и снижение затрат электроэнергии. 1 з.п. ф-лы, 5 ил.

| КАЛИБРОВКА ВАЛКОВ ДЛЯ РЕДУКЦИОННОГО ТРУБОПРОКАТНОГО СТАНА | 1996 |

|

RU2117540C1 |

Авторы

Даты

2006-02-20—Публикация

2004-08-19—Подача