(54) ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ РЕДУКЦИОННОГО

СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Технологический инструмент редукционного стана | 1987 |

|

SU1414486A1 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

1

Изобретение относится к трубопрокатному производству, а именно к редуцированию труб на непрерывных безоправочных станах.

При редуцировании точность труб в значительной степени определяется поперечной разностенностью, зависящей от большого количества факторов. Главным из них является неравномерность тангенциальной деформации по периметру калибра, обусловленная самой геометрией калибров валков. Неравномерность радиальной деформации в двухвалковом овальном калибре (по вершине эта деформация наибольшая, а по выпуску отсутствует или происходит уширение) приводит к неравномерности тангенциальной деформации (наименьшее утолщение стенки в вершине, а наибольшее в выпуске). Повершине калибра иногда наблюдается даже утонение стенки, а если происходит утолщение, то его абсолютная величина меньше утолщения в выпуске в 8-12 раз, в зонах калибра, расположенных под углом 45° к вершине, утолщения стенки в 2-3 раза больше, чем в вершине, но значительно меньше, чем в выпуске.

Для улучшения качества труб известен в трубопрокатном производстве валок, используемый в чередующихся горизонтальных и вертикальных двухвалковых клетях редукционного стана, профиль ручья кото5 рого выполнен по кривой Ламе. Тем самым обеспечивается более равномерная радиальная деформация трубы по периметру калибра и соответственно более равномерная тангенциальная деформация 1.

Q Однако построение этого профиля калибр-а, изготовление шаблонов и контроль соответствия ручья валков расчетному (по зависимости Ламе) профилю затруднен.

Наиболее близким по технической сущности к предлагаемому является технологический инструмент редукционного стана, включающий ряд двухвалковых калибров уменьщающегося поперечного сечения, последовательно расположенных с чередованием плоскостей разъема через 90° и обра2Q зованных двумя ручьями, каждый из которых имеет центральную дугу с центром радиуса, лежащим на оси калибра и ниже плоскости его разъема 2.

Форма калибров близка к овальной. Это приводит к тому,, что труба по вершине и

выпуску принимает форму различной кривизны, т. е. при попадании элемента трубы, соответствующего вершине предыдущего калибра в выпуск последующего, труба большего радиуса изгибается до меньшего радиуса, а элемент трубы, попадающий из выпуска предыдущего калибра в вершину последующего, разгибается с меньщего радиуса на больший. В элементах трубы, соответствующих вершине и выпуску калибра, происходят знакопеременные деформации изгиба при переходе от калибра к калибру. Такие чередующиеся изгибы и разгибы элементов трубы вызывают трещины на ее внутренней поверхности, что особенно проявляется при холодном редуцировании легированных и нержавеющих труб. При горячем редуцировании эти изгибы вызывают отслоения плен и разрывы металла в местах скопления неметаллических включений, что также ухудшает качество внутренней поверхности труб. Ухудшение качества внутренней поверхности при горячем редуцировании труб чаще наблюдается на пилигримовых и непрерывных агрегатах.

Цель изобретения - снижение поперечной разностенности труб.

Поставленная цель достигается тем, что в технологическом инструменте, включающем ряд уменьшающегося поперечного сечения двухвалковых калибров, последовательно расположенных с чередованием плоскостей разъема через 90° и образованных двумя ручьями, каждый из которых имеет центральную дугу с центром радиуса, лежащим на оси калибра и ниже плоскости его разъема, каждый ручей имеет радиусные выпуски, плавно сопряженные с центральной дугой и выполненные радиусами, равными по величине радиусу центральной дуги, с центрами, расположенными на оси калибра, лежащей в плоскости разъема, причем величина радиусов постоянна для всего ряда калибров.

Инструмент позволяет равномерно распределять наводимую разностенность по периметрам калибров благодаря более равном.ерному распределению радиальных и тангенциальных деформаций, что способствует повышению качества труб.

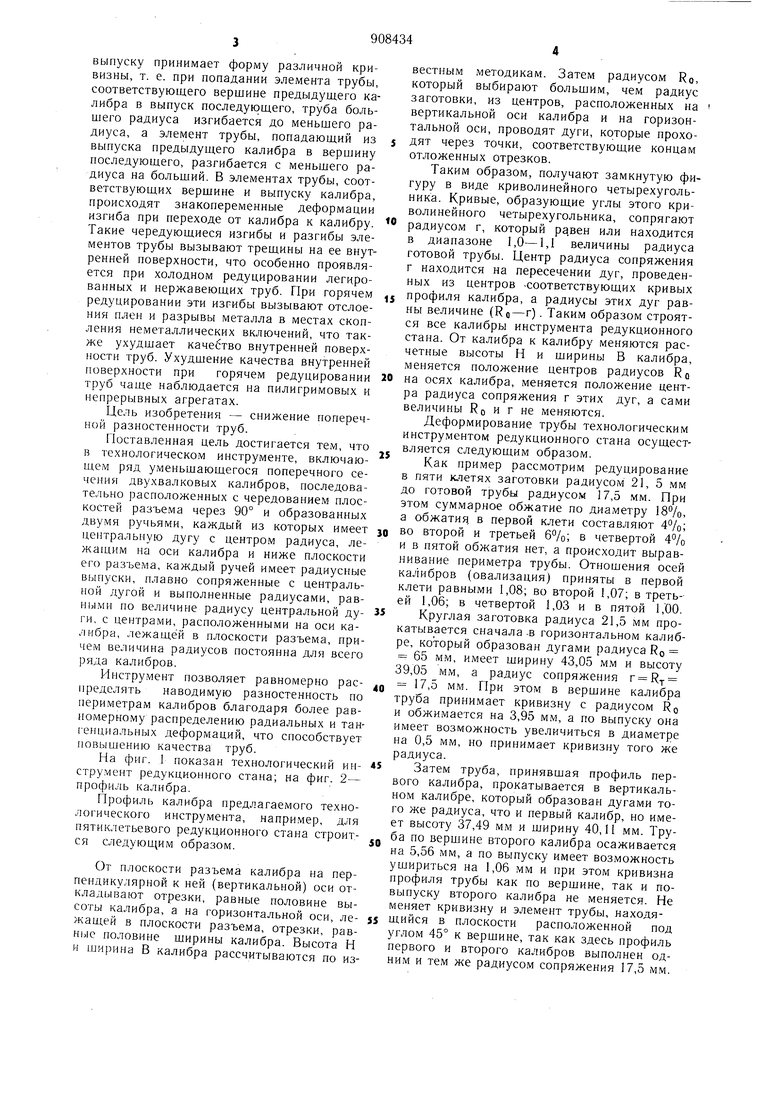

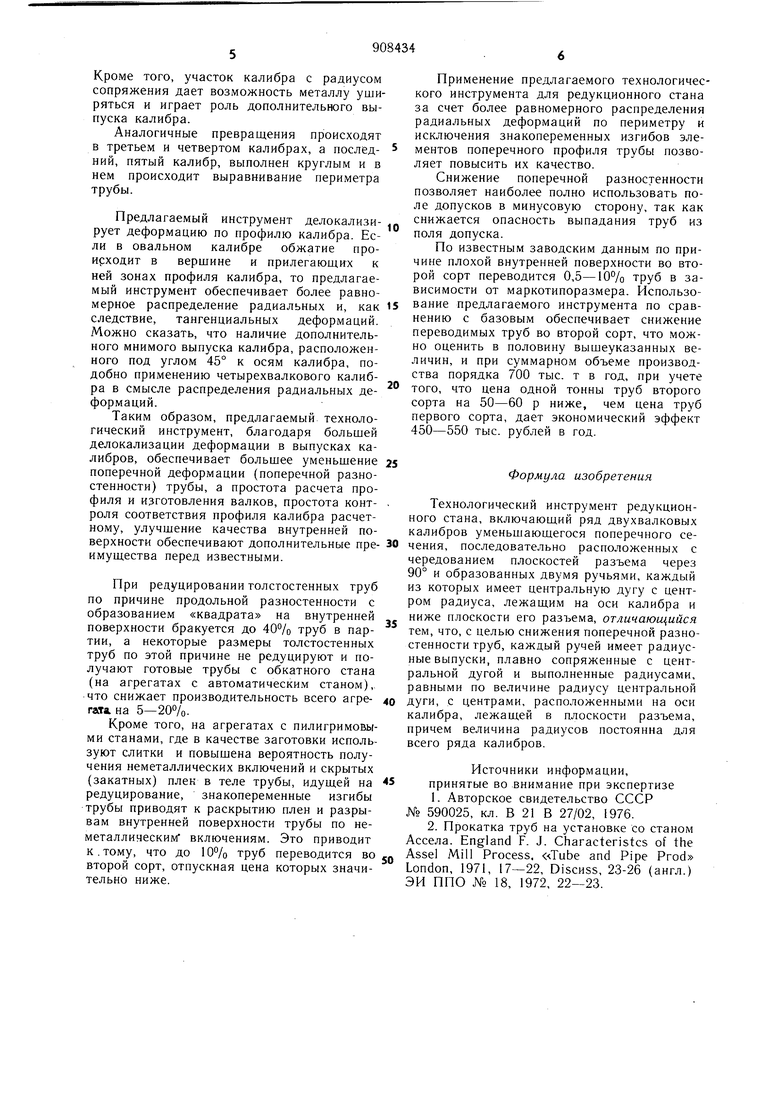

На фиг. 1 показан технологический инструмент редукционного стана; на фиг. 2- профиль калибра.

Профиль калибра предлагаемого технологического инструмента, напри.мер, для пятиклетьевого редукционного стана строится следующим образом.

От плоскости разъема калибра на перпендикулярной к ней (вертикальной) оси откладывают отрезки, равные половине высоты калибра, а на горизонтальной оси, лежащей в плоскости разъема, отрезки, равные половине ширины калибра. Высота Н и ширина В калибра рассчитываются по известным методикам. Затем радиусом RQ, который выбирают больщим, чем радиус заготовки, из центров, расположенных на вертикальной оси калибра и на горизонтальной оси, проводят дуги, которые проходят через точки, соответствующие концам отложенных отрезков.

Таким образом, получают замкнутую фигуру в виде криволинейного четырехугольника. Кривые, образующие углы этого криволинейного четырехугольника, сопрягают

радиусом г, который ра.вен или находится

В диапазоне 1,0-1,1 величины радиуса готовой трубы. Центр радиуса сопряжения г находится на пересечении дуг, проведенных из центров -соответствующих кривых

профиля калибра, а радиусы этих дуг равны величине (Ro-г). Таким образом строятся все калибры инструмента редукционного стана. От калибра к калибру меняются расчетные высоты Н и ширины В калибра, меняется положение центров радиусов Но

на осях калибра, меняется положение центра радиуса сопряжения г этих дуг, а сами величины RO и г не меняются.

Деформирование трубы технологическим инструментом редукционного стана осуществляется следующим образом.

Как пример рассмотрим редуцирование в пяти клетях заготовки радиусом 21, 5 мм до готовой трубы радиусом 17,5 мм. При этом суммарное обжатие по диаметру 18%, а обжатия, в первой клети составляют 4%;

во второй и третьей 6%; в четвертой 4% ив пятой обжатия нет, а происходит выравнивание периметра трубы. Отношения осей калибров (овализация) приняты в первой клети равными 1,08; во второй 1,07; в третьей 1,06; в четвертой 1,03 и в пятой 1,00.

Круглая заготовка радиуса 21,5 мм прокатывается сначала -в горизонтальном калибре, который образован дугами радиуса RQ 65 мм, имеет ширину 43,05 мм и высоту 39,05 мм, а радиус сопряжения r Rj

р 17,5 мм. При этом в вершине калибра труба принимает кривизну с радиусом RQ и обжимается на 3,95 мм, а по выпуску она имеет возможность увеличиться в диаметре на 0,5 мм, но принимает кривизну того же радиуса.

S Затем труба, принявшая профиль первого калибра, прокатывается в вертикальном калибре, который образован дугами того же радиуса, что и первый калибр, но имеет высоту 37,49 мм и ширину 40,11 мм. Труба по вершине второго калибра осаживается на 5,56 .мм, а по выпуску имеет возможность ушириться на 1,06 мм и при этом кривизна профиля трубы как по верщине, так и повыпуску второго калибра не меняется. Не меняет кривизну и элемент трубы, находящийся в плоскости расположенной под углом 45° к вершине, так как здесь профиль первого и второго калибров выполнен одним и тем же радиусом сопряжения 17,5 мм.

Кроме того, участок калибра с радиусом сопряжения дает возможность металлу уширяться и играет роль дополнительного выпуска калибра.

Аналогичные превращения происходят в третьем и четвертом калибрах, а последНИИ, пятый калибр, выполнен круглым и в нем происходит выравнивание периметра трубы.

Предлагаемый инструмент делокализирует деформацию по профилю калибра. Если в овальном калибре обжатие проирходит в вершине и прилегающих к ней зонах профиля калибра, то предлагаемый инструмент обеспечивает более равномерное распределение радиальных и, как следствие, тангенциальных деформаций. Можно сказать, что наличие дополнительного мнимого выпуска калибра, расположенного под углом 45° к осям калибра, подобно применению четырехвалкового калибра в смысле распределения радиальных деформаций.

Таким образом, предлагаемый технологический инструмент, благодаря большей делокализации деформации в выпусках калибров, обеспечивает большее уменьшение поперечной деформации (поперечной разностенности) трубы, а простота расчета профиля и изготовления валков, простота контроля соответствия профиля калибра расчетному, улучшение качества внутренней поверхности обеспечивают дополнительные преимущества перед известными.

При редуцировании толстостенных труб по причине продольной разностенности с образованием «квадрата на внутренней поверхности бракуется до 40% труб в партии, а некоторые размеры толстостенных труб по этой причине не редуцируют и получают готовые трубы с обкатного стана (на агрегатах с автоматическим станом), что снижает производительность всего агрегатана 5-20%.

Кроме того, на агрегатах с пилигримовыми станами, где в качестве заготовки используют слитки и повышена вероятность получения неметаллических включений и скрытых (закатных) плен в теле трубы, идущей на редуцирование, знакопеременные изгибы трубы приводят к раскрытию плен и разрывам внутренней поверхности трубы по неметаллическим включениям. Это приводит к . тому, что до 10% труб переводится во второй сорт, отпускная цена которых значительно ниже.

Применение предлагаемого технологического инструмента для редукционного стана за счет более равномерного распределения радиальных деформаций по периметру и исключения знакопеременных изгибов элементов поперечного профиля трубы позволяет повысить их качество.

Снижение поперечной разностенности позволяет наиболее полно использовать поле допусков в минусовую сторону, так как снижается опасность выпадания труб из поля допуска.

По известным заводским данным по причине плохой внутренней поверхности во второй сорт переводится 0,5-10% труб в зависимости от маркотипоразмера. Использование предлагаемого инструмента по сравнению с базовым обеспечивает снижение переводимых труб во второй сорт, что можно оценить в половину вышеуказанных величин, и при суммарном объеме производства порядка 700 тыс. т в год, при учете того, что цена одной тонны труб второго сорта на 50-60 р ниже, чем цена труб первого сорта, дает экономический эффект 450-550 тыс. рублей в год.

Формула изобретения

Технологический инструмент редукционного стана, включающий ряд двухвалковых калибров уменьшающегося поперечного сечения, последовательно расположенных с чередованием плоскостей разъема через 90° и образованных двумя ручьями, каждый из которых имеет центральную дугу с центром радиуса, лежащим на оси калибра и ниже плоскости его разъема, отличающийся тем, что, с целью снижения поперечной разностенности труб, каждый ручей имеет радиусные выпуски, плавно сопряженные с центральной дугой и выполненные радиусами, равными по величине радиусу центральной дуги, с центрами, расположенными на оси калибра, лежащей в плоскости разъема, причем величина радиусов постоянна для всего ряда калибров.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 590025, кл. В 21 В 27/02, 1976.

Авторы

Даты

1982-02-28—Публикация

1980-07-02—Подача