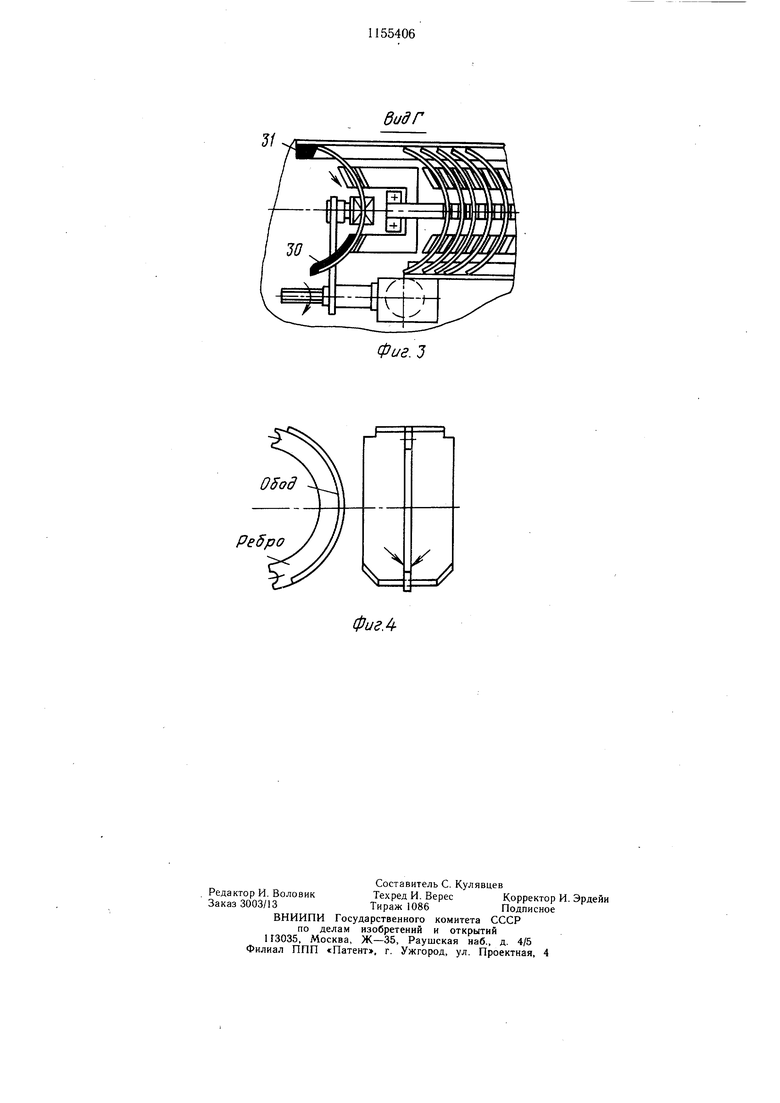

Изобретение относится к машинам для сварочного производства, используемым преимущественно для автоматической сборки и дуговой сварки двух кольцевых швов деталей типа тормозных колодок.

Цель изобретения - расширение технологических возможностей путем обеспечения сборки и сварки однореберных тормозных колодок и повышение качества путем улучшения центрирования обода во враш,ателе.

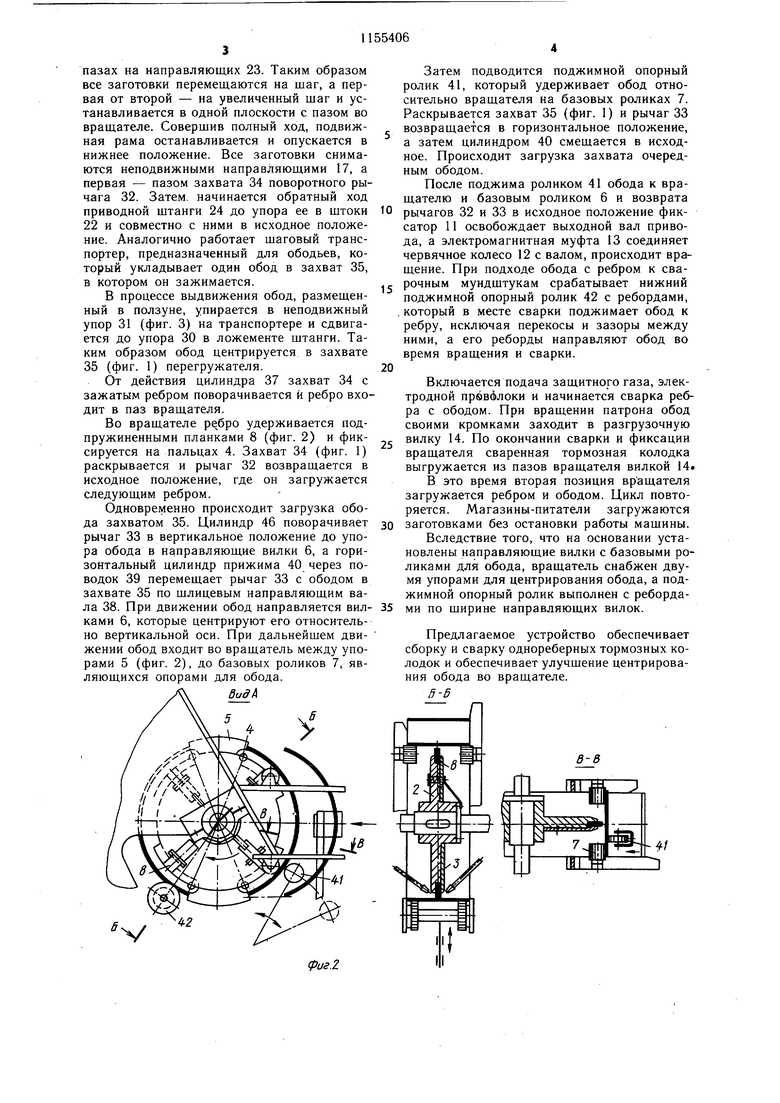

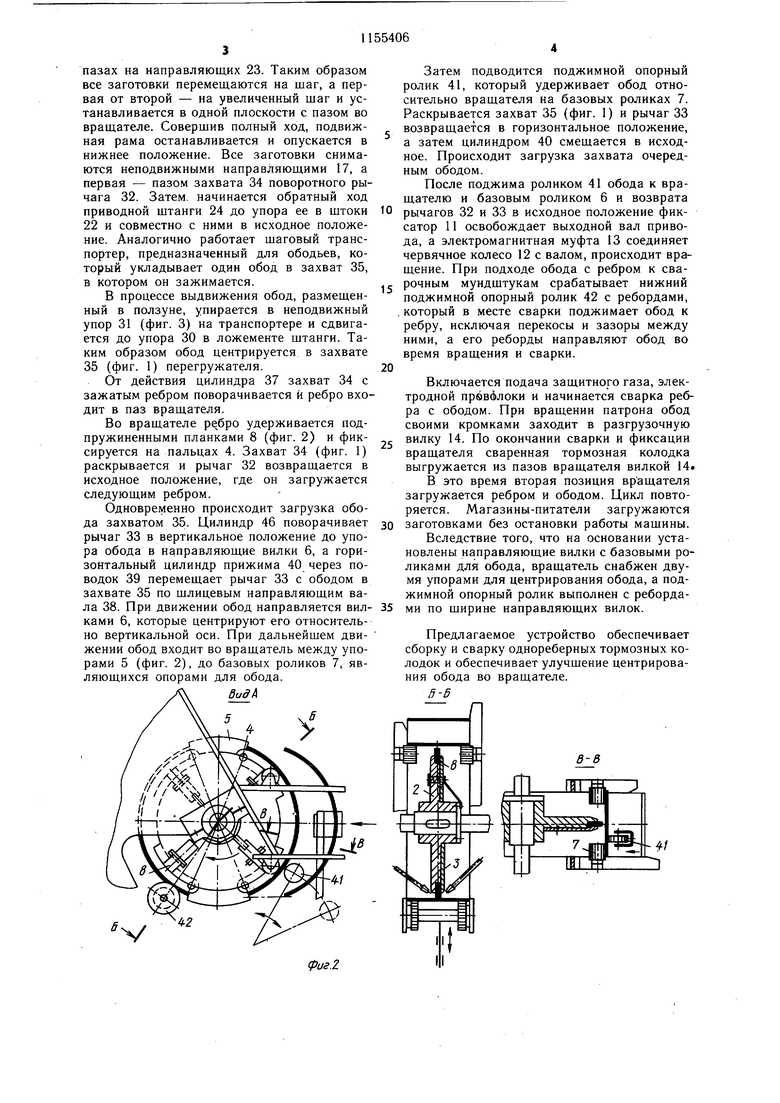

На фиг. i схематически изображено предлагаемое устройство; на фиг. 2 - вид А, сечение Б-Б и , на фиг. 3 - вид Г на фиг. I; на фиг. 4 - тормозная колодка в сборе.

На основании 1 устройства в подшипниках закреплен двухпозиционный вращатель 2 (фиг. 1), выполненный в виде корпуса с накладкой 3 (фиг. 2), образующей паз, и центрирующими пальцами 4. Паз во вращателе предназначен для установки ребра, а пальцы - для центрирования его по диаметру. На вращателе закреплены упоры 5 для центрирования обода поворота его к .месту сварки и во время сварки.

На основании закреплены направляющие вилки 6 (фиг. 1), снабженные четырьмя базовыми роликами 7. Вращатель 2 снабжен подпружиненными планками 8 (фиг. 2), соединенными токоотводящими шинами с валом, на котором закреплен токосъемник 9 (фиг. 1).

Вал соединен с приводом вращения. На выходном валу привода закреплено кольцо 10 с двумя выступами под фиксатор 11 исходного положения вращателя и червячное колесо 12,соединенное с электромагнитной муфтой 13 жестко укрепленной на валу. Для выгрузки сваренной колодки из вращателя предусмотрен съемник готовой металлоконструки.ии, выполненный в виде вилки 14 с цилиндром 15.

На основании 1 в горизонтальной плоскости расположены два грейферных aiaroBbix транспортера, в торце которых размещены перегружатели с захватами заготовок. В пазы неподвижных направляющих транспортеров укладываются заготовки.

Шаговый транспортер содержит неподвижную опорную раму 16 с направляющими

17под заготовки и подвижную несущую раму 8, а также соответственно цилиндры 19 и 20 для вертикального и горизонтального перемещения несущей рамы. На несущей раме

18во втулках 21 размещены щтоки 22 с подвижными направляющими 23. Шток цилиндра 20 горизонтального перемещения шарнирно соединен с приводной штангой 24, несущей продолжение подвижных направляющих 23 с выдвижным пазом 25 под заготовку. В начале штоков имеются регулируемые упоры 26, а концы штоков через пружины 27 упираются в несущую раму 18. С несущей ра.мой 18 соединен шток цилиндра 19 вертикального перемещения, а колонки 28 несущей рамы 18 входят во втулки 29 неподвижной опорной рамы 16.

Аналогично выполнен и шаговый транспортер для питания установки ободами. Отличие заключается в том, что на приводной щтанге закреплен ложемент 30 (фиг. 3) для одного торцы обода, а на основании L закреплен упор 31, который на позиции загрузки центрирует обод относительно захвата перегружателя.

Перегружатели представляют собой поворотные рычаги 32 и 33 (фиг. 1) с захватами заготовок 34 и 35. Конец рычага 32 перегружателя ребер закреплен на валу шестерни 36, входящей в зацепление с зубчатой рейкой, закрепленной на штоке цилиндра 37.

Перегружатель обода выполнен аналогично перегружателю ребра. Отличие в том, что на шлицевом валу 38 расположена втулка рычага 33, которая через поводок 39 соединена со штоком цилиндра прижима 40.

В месте сварки и под углом к нему расположены подвижные опорные ролики 41 и 42 для обода, соединенные с цилиндрами. Ролик 42 выполнен с ребордными по ширине направляющих вилок 5. С двух сторон вращателя на основании размещены подающие механизмы 43 со сварочными мунди -уками и катушками 44 со сварочной проволокой. Шаговый транспортер для питания установки ободами содержит неподвижные направляющие 45, а шлицевой вал 38 через зубчатореечную передачу соединен со штоком цилиндра 46.

Установка работает следующим образом.

Из-под штампа в пазы неподвижных направляюших 17 первого питателя укладываются ребра, а на неподвижные направляющие 45 второго-ободы.

Q В начале работы установки все неподвижные пазы заполнены заготовками. При пуске установки фиксатором 11 вращатель 2 установлен в исходное положение. Подвижная рама 18 с направляющими 23 находится в опущенном положении ниже неподвижной рамы 16 с направляющими 17. Для перемещения заготовок включается цилиндр 19, который своим щтоком поднимает подвижные направляющ,ие 23 выще неподвижных 17. Таким образом, подвижные направляющие 23 при своем подъеме снимают все заготовки с неподвижных направляющих 17. Включается цилиндр 20, который перемещает приводную штангу 24, в пазах 25 которой расположена первая заготовка, при этом штоки 22 с подвижными

5 направляющими 23 остаются на месте.

Движение приводной щтанги 24,.-вдаимодействующей с упорами 26, переда Л штокам 22, а с ними заготовкам, уло JHBJM в

пазах на направляющих 23. Таким образом все заготовки перемещаются на щаг, а первая от второй - на увеличенный щаг и устанавливается в одной плоскости с пазом во вращателе. Совершив полный ход, подвижная рама останавливается и опускается в нижнее положение. Все заготовки снимаются неподвижными направляющими 17, а первая - пазом захвата 34 поворотного рычага 32. Затем, начинается обратный ход приводной щтанги 24 до упора ее в щтоки 22 и совместно с ними в исходное положение. Аналогично работает шаговый транспортер, предназначенный для ободьев, который укладывает один обод в захват 35, в котором он зажимается.

В процессе выдвижения обод, размещенный в ползуне, упирается в неподвижный упор 31 (фиг. 3) на транспортере и сдвигается до упора 30 в ложементе штанги. Таким образом обод центрируется в захвате 35 (фиг. 1) перегружателя.

От действия цилиндра 37 захват 34 с зажатым ребром поворачивается k ребро входит в паз вращателя.

Во вращателе удерживается подпружиненными планками 8 (фиг. 2) и фиксируется на пальцах 4. Захват 34 (фиг. 1) раскрывается и рычаг 32 возвращается в исходное положение, где он загружается следующим ребром.

Одновременно происходит загрузка обода захватом 35. Цилиндр 46 поворачивает рычаг 33 в вертикальное положение до упора обода в направляющие вилки 6, а горизонтальный цилиндр прижима 40 через поводок 39 перемещает рычаг 33 с ободом в захвате 35 по щлицевым направляющим вала 38. При движении обод направляется вилками 6, которые центрируют его относительно вертикальной оси. При дальнейшем движении обод входит во вращатель между упорами 5 (фиг. 2), до базовых роликов 7, являющихся опорами для обода.

Вид1(

°

V

фиг2

Затем подводится поджимной опорный ролик 41, который удерживает обод относительно вращателя на базовых роликах 7. Раскрывается захват 35 (фиг. 1) и рычаг 33 возвращается в горизонтальное положение, а затем цилиндром 40 смещается в исходное. Происходит загрузка захвата очередным ободом.

После поджима роликом 41 обода к вращателю и базовым роликом 6 и возврата

рычагов 32 и 33 в исходное положение фиксатор 11 освобождает выходной вал привода, а электромагнитная муфта 13 соединяет червячное колесо 12 с валом, происходит вращение. При подходе обода с ребром к сварочным мундщтукам срабатывает нижний поджимной опорный ролик 42 с ребордами, , который в месте сварки поджимает обод к ребру, исключая перекосы и зазоры между ними, а его реборды направляют обод во время вращения и сварки.

Включается подача защитного газа, электродной прввблоки и начинается сварка ребра с ободом. При вращении патрона обод своими кромками заходит в разгрузочную вилку 14. По окончании сварки и фиксации вращателя сваренная тормозная колодка выгружается из пазов вращателя вилкой 14

В это время вторая позиция вращателя загружается ребром и ободом. Цикл повторяется. Магазины-питатели загружаются заготовками без остановки работы машины.

Вследствие того, что на основании установлены направляющие вилки с базовыми роликами для обода, вращатель снабжен двумя упорами для центрирования обода, а поджимной опорный ролик выполнен с ребордами по ширине направляющих вилок.

Предлагаемое устройство обеспечивает сборку и сварку однореберных тормозных колодок и обеспечивает улучшение центрирования обода во вращателе.

а-б

3f

бидГ

фиг.:5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для сборки и дуговой сварки металлоконструкции | 1985 |

|

SU1258671A2 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Устройство для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами | 1986 |

|

SU1368148A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Поточная линия для сборки и сварки уголков с поперечными армирующими элементами | 1987 |

|

SU1407738A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

УСТРОЙСТВО ДЛЯ СБОРКИ И ДУГОВОЙ СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ по авт. св. № 789262, отличающееся те.м, что, с целью расширения технологических возможностей путем обеспечения сборки и сварки однореберных тормозных колодок и повышения качества путем улучшения центрирования обода во врашателе, на основании установлены направляюшие вилки с базовыми роликами для обода, врашатель снабжен двумя упорами для центрирования обода, а поджимной опорный ролик выполнен с ребордами по ширине направляюших вилок.

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-05-15—Публикация

1984-04-13—Подача