то же, после контактирования их торцовых поверхностей; на фиг. 7 - схема обработки участка детали, образованного при контакте их торцовых поверхностей между цилиндрическими ленточками этих элементовj на фиг. 8 - схема перемещения деформируюпщх элементов после обработки внутренней поверхности детали.

Способ осуществляется следующим образом.

Деформирующие элементы 1 и 2 (фиг. 1), соосность которых обеспечивается стержнем 3, рабочими конусами 4 и 5 располагают в отверстии заготовки 6. Деформирующие элементы 1 и 2 выполнены идентичными, т.е. имеют одинаковые диаметры цилиндрических ленточек 7 и 8 и углы наклона образующей рабочих конусов 4 и 5.

Деформирование заготовки 6 начинается при приложении нагрузки Р к деформирующим элементам 1 и 2. При контактировании торцовых поверхностей элементов 1 и 2 на внутренней поверхности заготовки 6 остается необработанный участок АБ, протяженность которого определяется расстоянием между началом.цилиндрических ленточек 7 и 8. Для того, чтобы обработать этот участок, нагрузку с элемента 2 снимают, а заготовку 6 продолжают деформировать элементом 1, используя элемент 2 в качестве направляющего (фиг. 2). Элементы 1 и 2 после обработки участка АБ двигаются по обработанному участку заготовки 6 и пластической деформации не выполняют. Это обусловлено тем, что элементы 1 и 2 вьтолне- ны идентичными, поэтому размер обработанного отверстия по длине заготовки будет одинаковым. Диаметр обра- ботанного отверстия при этом может быть больше диаметра деформирующего элемента (разбивка отверстия). В этом случае деформирующие элементы не контактируют с обработанной поверхностью. Если диаметр обработанного отверстия меньше диаметра деформирующего элемента (усадка отверстия) то при перемещении дефоркирующих элементов 1 и 2 через обработанный участок детали натяг находится в области упругих деформаций и размер отверстия по длине остается постоян-. ным.

При протягивании тонкостенной заготовки с 0,075 ее концы жест

5

0

5

0

5

0

5

0

5

ко фиксируют (фиг. 3). При приложе- НИИ нагрузки Р к деформирующим элементам 1 и 2 начинается раздача де- , тали (фиг. 3), При раздаче тонкостенная заготовка стремится укоротиться. Жесткое закрепление ее концов препятствует этому, в результате чего в , стенке детали возникают осевые растягивающие напряжения. Они стабилизируют течение металла во внеконтакт- ных зонах очага деформации, препятствуя отклонению от осесимметричного течения. Это улучшает точность обработки. После контактирования торцовых поверхностей элементов 1 и 2 нагрузку с элемента 2 снимают (фиг. 4), а заготовку 6 продолжают деформировать элементом 1, используя элемент 2 в . качестве направляющего. После обработки участка АБ деформирующие элементы 1 и 2 пластической деформации не вьшолняют, перемещаясь при этом к выходу из обработанной заготовки.

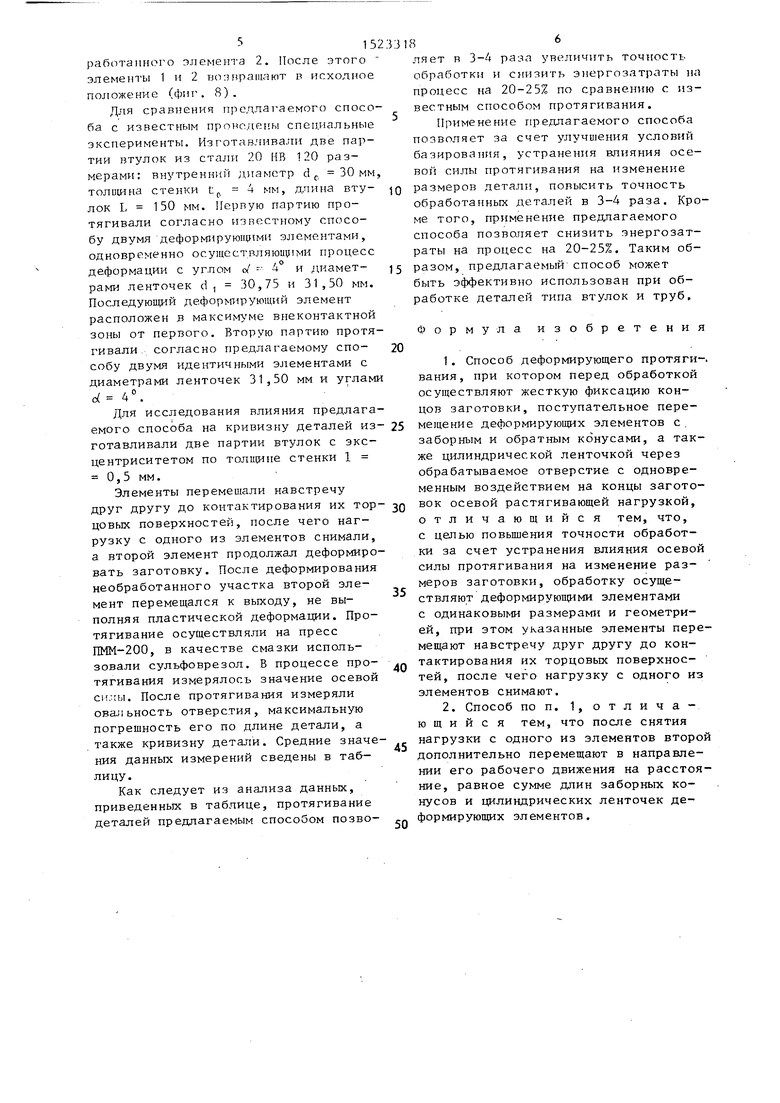

При протягивании заготовки с t(,075 особенно при углах наклона образующей 0(74 может иметь место удлинение заготовки. В этом случае к концам заготовки прикладывают осевую растягивающую нагрузку (фиг. 5). Величина этой нагрузки определяется из требуемого уровня осевых растягиваюш 1х напряжений в стенке заготовки. Поэтому приложение осевой растягивающей нагрузки позволяет управлять уровнем осевых растягивающих напряжений, что, в свою очередь, позволяет получать требуемую точность обработанной заготовки После контактирования торцовых поверхностей элементов 1 и 2 нагру-зку с элемента 2 снимают (фиг. 6), а заготовку продолжают деформировать элементом 1, используя элемент 2 в качестве направляющего. После обработки участка АБ деформирующие элементы 1 и 2 перемещаются к выходу из обработанной заготовки, не выполняя при этом пластической деформации.

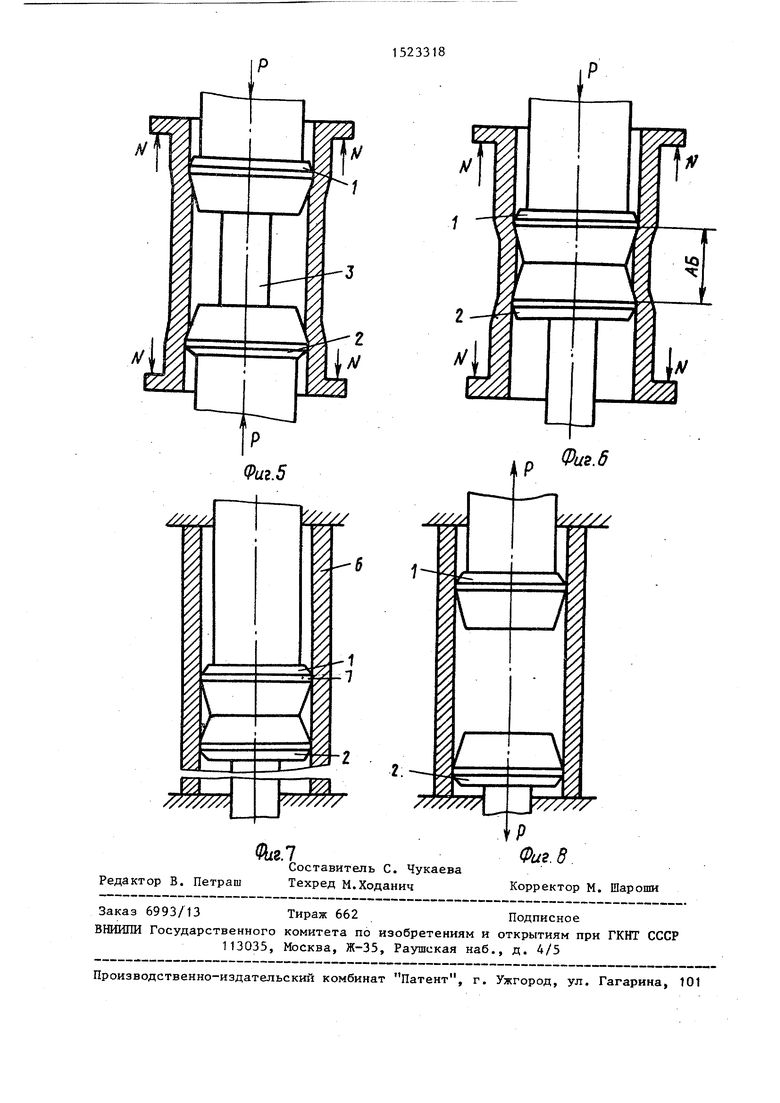

При протягивании длинных деталей, обработка которых затруднена ввиду повьш1енной длины рабочего хода исполнительного органа, после контактирования торцовых поверхностей элементов 1 и 2 нагрузку с элемента 2 снимают (фиг. 7), а заготовку 6 продолжают деформировать элементом 1 до тех пор, .пока цилиндрическая ленточка 7 не достигнет участка детали

работаиного 2. После этого элементы 1 и 2 вошфашают в исходное положение (фиг. 8).

Для сравнения предлагаемого способа с известным пронодены спеи,р альные эксперименты. Изготавлива.пи две партии втулок из стали 20 НВ 120 размерами: внутренний диаметр d 30 мм толщина стенки t 4 мм, длина вту- лок L 150 мм. Первую партию протягивали согласно известному способу двумя деформирую1ф ми элементами, одновременно осуществляющтми процесс деформации с углом с/ - 4 и диамет- рами ленточек d, 30,75 и 31,50 мм. Последующий деформирующирЧ элемент расположен з ма7 симуме внеконтактной зоны от первого. Вторую партию протягивали-, согласно предлагаемому спо- собу двумя идентичными элементами с

диаметрами ленточек 31,50 мм и углам

, / о.

с( 4 .

Для исследования влияния предлагаемого способа на кривизну деталей из готавливали две партии втулок с эксцентриситетом по стенки 1 О,5 мм.

Элементы перемешали навстречу друг другу до контактирования их тор цовых поверхностей, после чего нагрузку с одного из элементов снимали, а второй элемент продолжал деформировать заготовку. После деформирования необработанного участка второй элемент перемещался к выходу, не выполняя пластической деформации. Протягивание осуществляли на пресс ПММ-200, в качестве смазки использовали сульфоврезол. В процессе про- тягивания измерялось значение осевой си.иы. После протягивания измеряли овальность отверстия, максимальную погрешность его по длине детали, а также кривизну детали. Средние значе- ния данных измерений сведены в та&- лицу.

Как следует из анализа данных, приведенных в таблице, протягивание деталей предлагаемым способом позво-

д 5 0

5

о д

5

186

ляет в 3-4 раза увеличить точность обработки и снизить энергозатраты на процесс на 20-25% по сравнению с известным способом протягивания.

Применение предлагаемого способа позволяет за счет улучшения условир базирования, устранения влияния осевой силы протягивания на изменение размеров детали, повысить точность обработанных деталей в 3-4 раза. Кроме того, применение пред.пагаемого способа позволяет снизить энергозатраты на процесс на 20-25%. Таким образом, предлагаемый способ может быть эффективно использован при обработке деталей типа втулок и труб.

Формула изобретения

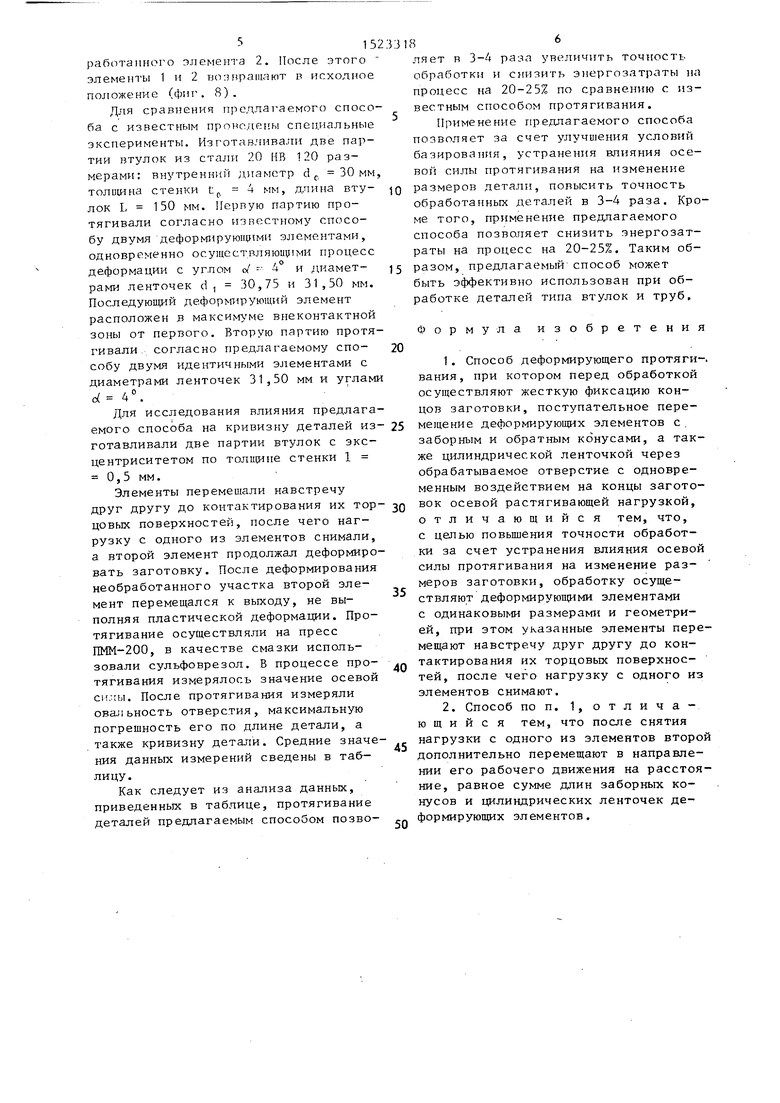

1. Способ деформирующего протяги-. вания, при котором перед обработкой осуществляют жесткую фиксацию концов заготовки, поступательное перемещение деформирующих элементов с заборным и обратным конусами, а также цилиндрической ленточкой через обрабатываемое отверстие с одновременным воздействием на концы заготовок осевой растягивающей нагрузкой, отличающийся тем, что, с целью повышения точности обработ- рси за счет устранения влияния осевой силы протягивания на изменение размеров заготовки, обработку осуществляют деформирующими элементами с одинаковыьи размерами и геометрией, при этом указанные элементы перемещают навстречу друг другу до контактирования их торцовых поверхностей, после чего нагрузку с одного из элементов снимают.

2. Способ по п. 1, отличающийся тем, что после снятия нагрузки с одного из элементов второй дополнительно перемещают в направлении его рабочего движения на расстояние, равное сумме длин заборных конусов и цилиндрических ленточек деформирующих элементов.

8.7

Составитель С. Чукаева

Редактор В. ПетрашТехред М.Ходанич

H::J

,-р

Фиг. 8

Корректор М. Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная деформирующая протяжка | 1986 |

|

SU1324831A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| Способ деформирующего протягивания длинномерных деталей | 1987 |

|

SU1459904A1 |

| Способ обработки осесимметричных деталей | 1987 |

|

SU1447649A1 |

| Металлообрабатывающий станок | 1987 |

|

SU1511070A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

Изобретение относится к обработке металлов пластическим деформированием, в частности к обработке отверстий деформирующим протягиванием. Цель изобретения - повышение точности обработки за счет устранения влияния осевой силы протягивания на изменение размеров заготовки. Для деформирующего протягивания используют идентичные деформирующие элементы, которые перемещают один навстречу другому до контактирования их торцовых поверхностей, после чего нагрузку с одного из элементов снимают, перемещая его другим элементом до выхода из обрабатываемого отверстия. С целью расширения технологических возможностей способа после снятия нагрузки с одного из элементов, другой могут перемещать в направлении его рабочего движения на расстояние, при котором цилиндрическая ленточка этого элемента достигнет участка детали, обработанного первым элементом, после чего элементы возвращают в исходное положение. В процессе протягивания концы заготовки жестко фиксируют, к ним прикладывают дополнительную осевую растягивающую нагрузку, либо они остаются свободными. Это позволяет повысить точность обработки деталей в 3-4 раза и уменьшить энергоемкость процесса на 20-25%. 1 з.п.ф-лы, 8 ил., 1 табл.

| Проскуряков Ю.Г | |||

| и др | |||

| Объемное дорнование отверстий | |||

| - М.: Машиностроение, 1984, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-01—Подача