Изобретение относится к технологии машиностроения, в частности к процессу дефор- .мирующего протягивания глубоких отверстий.

Целью изобретения является повышение качества обрабогки за счет уменьшения глубины остаточной кольцевой канавки.

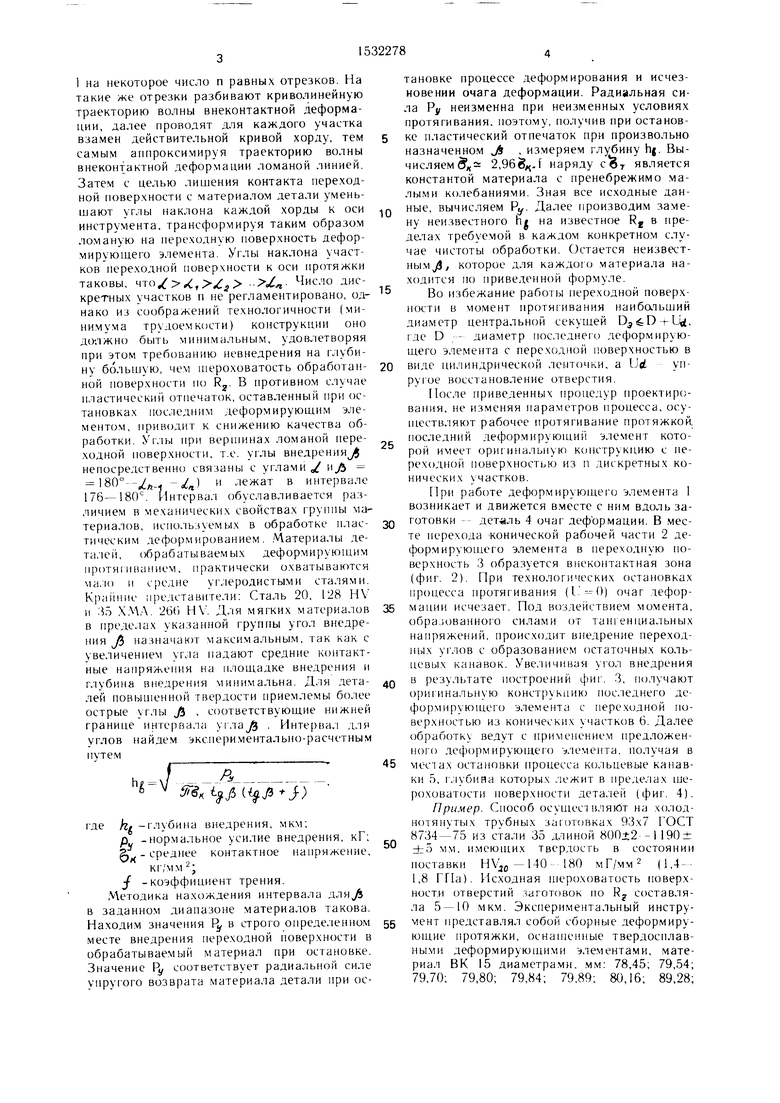

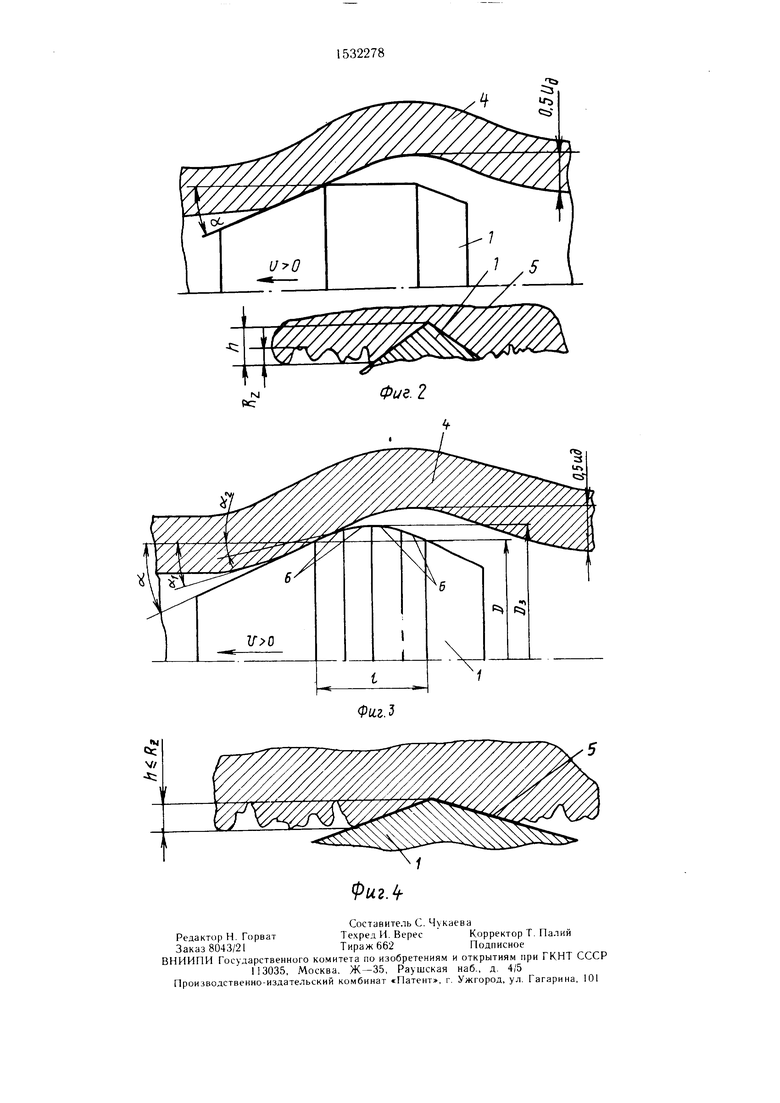

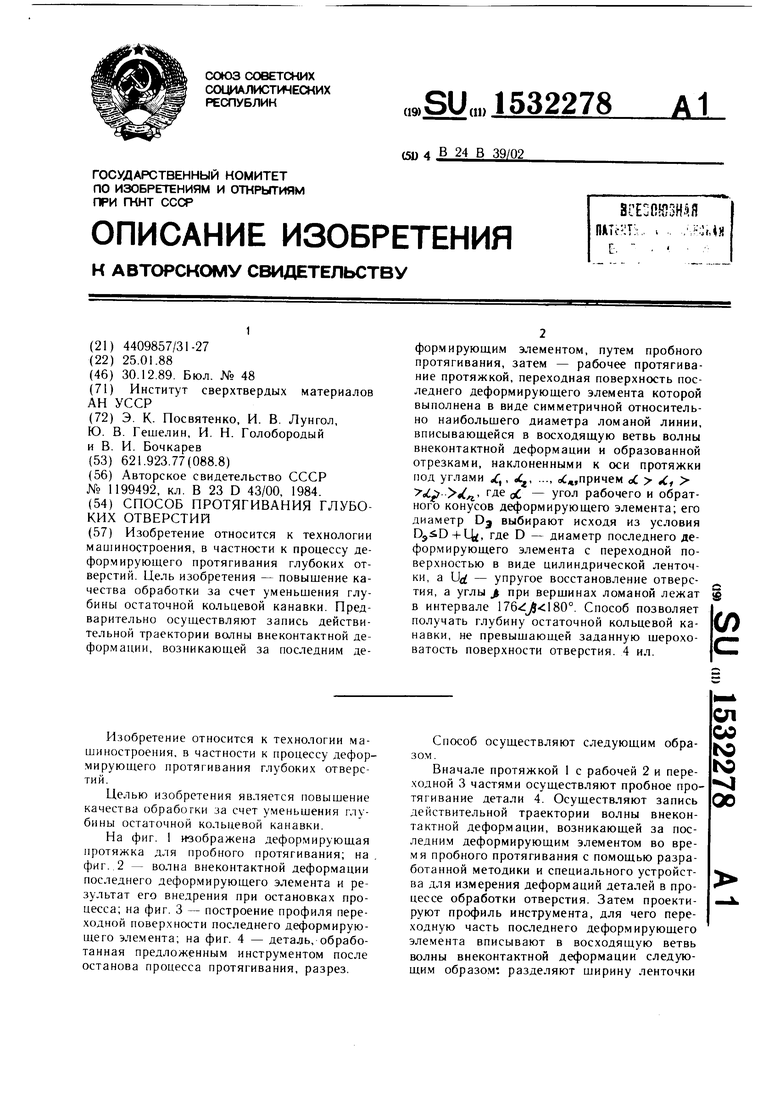

На фиг. I изображена деформирующая протяжка для пробного протягивания; на фиг. 2 - волна внеконтактной деформации последнего деформирующего элемента и результат его внедрения при остановках процесса; на фиг. 3 - построение профиля переходной поверхности последнего деформирующего элемента; на фиг. 4 - деталь, обработанная предложенным инструментом после останова процесса протягивания, разрез.

Способ осуществляют следующим образом.

Вначале протяжкой I с рабочей 2 и переходной 3 частями осуществляют пробное протягивание детали 4. Осуществляют запись действительной траектории волны внеконтактной деформации, возникающей за последним деформирующим элементом во время пробного протягивания с помощью разработанной методики и специального устройства для измерения деформаций деталей в процессе обработки отверстия. Затем проектируют профиль инструмента, для чего переходную часть последнего деформирующего элемента вписывают в восходящую ветвь волны внеконтактной деформации следующим образом, разделяют ширину ленточки

СП

оо to

N9

00

1 на некоторое число п равных отрезков. На такие же отрезки разбивают криволинейную траекторию волны внеконтактной деформации, далее проводят для каждого участка взамен действительной кривой хорду, тем самым аппроксимируя траекторию волны внеконтактной деформации ломаной линией. Затем с целью лишения контакта переходной поверхности с материалом детали уменьшают углы наклона каждой хорды к оси инструмента, трансформируя таким образом ломаную на переходную поверхность деформирующего элемента. Углы наклона участков переходной юверхности к оси протяжки таковы, ,х:г 2 Число дискретных участков п не регламентировано, од- нако из соображений технологичности (минимума трудоемкости) конструкции оно Д1)пжно быть минимальным, удовлетворяя при этом требованию невнедрения на глубину большую, чем шероховатость обработан- ной поверхности по R.. В противном случае пластический отпечаток, оставленный при остановках 1юследним деформируюшим элементом, приводит к снижению качества обработки. Углы при ломаной переходной поверхности, т.е. углы внедрения } непосредственно связаны с углами и

180°--Л, -/

лежат в интервале

176-180. Интервал обуславливается различием в механических свойствах группы материалов, используемых в обработке плас- тическим деформированием. Материалы детален), обрабатываемых деформирующим протягпЕ апием, практически охватываются VI а. 10 п с)едпе уг.черодистыми сталями. Крайние представители: Сталь 20, 128 HV и 35 .X.V.. 2б() НV . Для мягких материалов в пределах указанной группы угол внедрения назначают максимальным, так как с увеличением угла падают средние контактные напряжения на площадке внедрения и глубина внедрения минимальна. Для дета- лей повышенной твердости приемлемы более острые углы J5 , соответствующие нижней границе интервала угла . Интервал для углов найдем экспери.менталь)1о-расчетным путем

Г

/

я

(

где hi -глубина внедрения, мкм;

р -нормальное усилие внедрения, кГ; - среднее контактное напряжение.

кг/мм

-коэффициент трения. Методика нахождения интервала для в заданном диапазоне материалов такова. Находим значения Ру в строго огфеделенном месте внедрения переходной поверхности в обрабатываемый материал при остановке. Значение Ру соответствует радиальной силе упругого возврата материала детали при ос5Q 0

5

О 5 0

5

0

5

тановке процессе деформирования и исчезновении очага деформации. Радиальная сила Ру неизменна при неизменных условиях протягивания, поэтому, получив при остановке пластический отпечаток при произвольно назначенном jS , измеряем глубину hg. Вычисляем 2, наряду является константой материала с пренебрежимо малыми колебаниями. Зная все исходнь е данные, вычисляем Ру. Далее производим замену неизвестного п на известное Rj в пределах требуемой в каждом конкретном случае чистоты обработки. Остается неизвестным, которое для каждого ма1ериала находится но приведенной формуле.

Во избежание работы переходной поверхности в момент протяшвания наибапьщий диаметр центральной секущей Dj D-t-U, где D - диаметр последнего деформирующего элемента с переходной поверхностью в виде цилиндрической ленточки, а IJi упругое восспановление отверстия.

После приведенных процедур проектирования, не изменяя пара.метров процесса, осуществляют рабочее протягивание протяжкой, последний деформирующий элемент которой имеет оригинальную кcJHCтpyкцию с переходной поверхностью из п дискретных конических участков.

При работе деформирующе1 о элемента 1 возникает и движется вместе с ним вдоль заготовки - деталь 4 очаг деформации. В месте перехода конической рабочей части 2 деформирующего элемепта в переходпую поверхность 3 образуется внеконтактная зона (фиг. 2). При технологических остановках процесса нротягивания (1.()) очаг деформации исчезает. Под воздействием момента, обра.юванного силами от тангенциальных напряжений, происходит внедрение переходных углов с образованием остаточных кольцевых канавок. Увеличивая угол внедрения в результате построений фи1 . 3, получают оригинальную конст|пкцию последнего деформирующего элемента с переходной поверхностью из конических участков 6. Далее обработку ведут с нрименение.м предложенного деформирующего элемента, получая в местах остановки процесса кольцевые канавки 5, глубина которых лежит в пределах шероховатости поверхности деталей (фиг. 4).

Пример. Способ осуществляют на холод- нотянутьгх трубных заготовках 93x7 ГОСТ 8734 - 75 из стали 35 длиной 8()0±2 -1 190± ±5 мм, имеющих твердость в состоянии иоставки HVj(,-140 180 мГ/мм (1,4-- 1,8 ГПа). Исходная шероховатость поверхности отверстий заготовок по R составляла 5 -10 мкм. Экспериментальный инструмент представлял собой сборные деформиру- протяжки, оснащенные твердосплавными деформирующими элементами, материал ВК 15 диаметрами, мм: 78,45; 79,54; 79,70; 79,80; 79,84; 79,89; 80,16; 89,28;

80,29; 80,30; 80,31. В качестве СОЖ использовался сульфофрезол. Протягивание по предлагаемому и базовому способу осуществляли на юризонтально-протяжном станке мод. 7Б57 при скорости 0,1-0,2 м/с по схеме растяжения с раздачей отверстия на 1 мм в размер 80 Н9.

Борьба с кривизной, присущей процессам пластического деформирования разно- стенных нежестких заготовок, осуществлялась методом правки заготовки блоком из нескольких ко.чец. Схема протягивания с правкой со стороны инструмента предусматривает достаточно разнесенную по длине рабочую часть протяжки. Рабочий ход станка, равный 2 м, не позволяет протягивать изделия длиной свяше 800 мм, без остановок процесса и технологической смены переднего хвостовика. При изготовлении гильз гидроцилиндров по базово.му способу из описанных заготовок такие остановки привели к об- разованию на внутренней поверхности пластических отпечатков в виде кольцевых канавок. Последний деформирующий элемент диаметром 80, 31 мм, угол рабочего и обратного конусов 4° с цилиндрической ленточкой щи- риной 8 мм, оставил при остановке пластический отпечаток на обработанной поверхности глубиной 10-15 МК.М, тогда как для

детали щероховатость по

Ra не

данной

должна превыц ать 0,3-0,5 мкм. При замене последнего деформирующего элемента на сконструированный согласно приведенным принципам элемент, оригинальной фор.мы с углом рабочего конуса и углами переходной поверхности,, -

-1° (фиг. 3) я реализации предлагаемого

способа глубина пластического отпечатка

не превыси;1а требуемой шероховатости по

R,.

Реализация Г1редла1 аемог() технического решения по.чволяет при деформирующем протягивании с остановками значительно повысить качество обработки и исключить по

10

20

15

25

30

следующую расточную операцию примени тельно к изготов. 1ению гильзы гидроцилиндра строительно-дорожной мапщны. Кроме того, способ расщиряет технологические возможности протяжных станков с коротким рабочим ходом и позволяет в связи с этим экономно использовать производственные площади, использовать недорогое оборудование.

Формула изобретения

Способ протягивания глубоких отверстий при котором осуществляют продольное перемещение с остановками протяжки с деформирующими элементами, профиль которых образован рабочим и обратным конусами с переходной поверхностью между ними, отличающийся тем, что, с целью повышения качества обработки за счет уменьщения глубины остаточной кольцевой канавки, перед обработкой осуществляют пробное протягивание с записью траектории волны внекон- тактной деформации, возникающей за последним деформирующим элементом, а обработку осуществляют протяжкой, переходная поверхность последнего деформирующего элемента которой выгюлнена в виде симметричной относительно наибольшего диа.метра переходной части ломаной линии, вписанной в восходящую ветвь волны внеконтактной деформации и образованной отрезками, наклоненными к оси протяжки под уг ла.ми, уменьшающимися от торца деформирующего элемента к наибольшему диаметру переходной части, вышеуказанный диаметр определяют

из УСЛОВИЯ

Де

Р, D-Urf,

О-диаметр деформирующего элемента с переходной поверхностью в виде цилиндрической ленточки; (J,-упругое восстанов.чение отверстия, а углы j, при вершинах ло.маной выбирают в интервале 176°- $- 180

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протягивания глубоких отверстий | 1984 |

|

SU1199492A1 |

| Способ определения длины волны внеконтактной деформации | 1981 |

|

SU963738A1 |

| Устройство для определения размеров волны внеконтактной деформации при деформирующем протягивании отверстий | 1988 |

|

SU1579667A2 |

| Сборная деформирующая протяжка | 1979 |

|

SU770688A1 |

| Сборная деформирующая протяжка | 1979 |

|

SU772758A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| Деформирующая протяжка | 1978 |

|

SU673392A1 |

| Устройство для определения размеров волны внеконтактной деформации | 1987 |

|

SU1502234A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

Изобретение относится к технологии машиностроения, в частности к процессу деформирующего протягивания глубоких отверстий. Цель изобретения - повышение качества обработки за счет уменьшения глубины остаточной кольцевой канавки. Предварительно осуществляют запись действительной траектории волны внеконтактной деформации, возникшей за последним деформирующим элементом, путем пробного протягивания, затем - рабочее протягивание протяжкой, переходная поверхность последнего деформирующего элемента которой выполнена в виде симметричной относительно наибольшего диаметра ломаной линии, вписывающейся в восходящую ветвь волны внеконтактной деформации и образованной отрезками, наклоненными к оси протяжки под углами α1, α2, ..., αN, причем α*98а1*98а2..*98аN, где α - угол рабочего и обратного конусов деформирующего элемента. Диаметр Дэ выбирают исходя из условия Dэ≤D + UD, где Д - диаметр последнего деформирующего элемента с переходной поверхностью в виде цилиндрической ленточки

UD - упругое восстановление отверстия, а углы β при вершинах ломаной лежат в интервале 176*98б*98180°. СпОСОб пОзВОляЕТ пОлучАТь глубиНу ОСТАТОчНОй КОльцЕВОй КАНАВКи, HE пРЕВышАющЕй зАдАННую шЕРОХОВАТОСТь пОВЕРХНОСТи ОТВЕРСТия. 4 ил.

ФигЛ

Фи5.2

| Способ протягивания глубоких отверстий | 1984 |

|

SU1199492A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-30—Публикация

1988-01-25—Подача