Изобретение относится к металлообрабатывающему инструменту, в частности к инструменту для обработки отверстий в деталях типа втулок и гильз методом холодного пластического деформированрш.

Цель изобретения - повышение качества обработанных деталей за счет пластической деформации поверхностного слоя при обратном ходе протяжки.

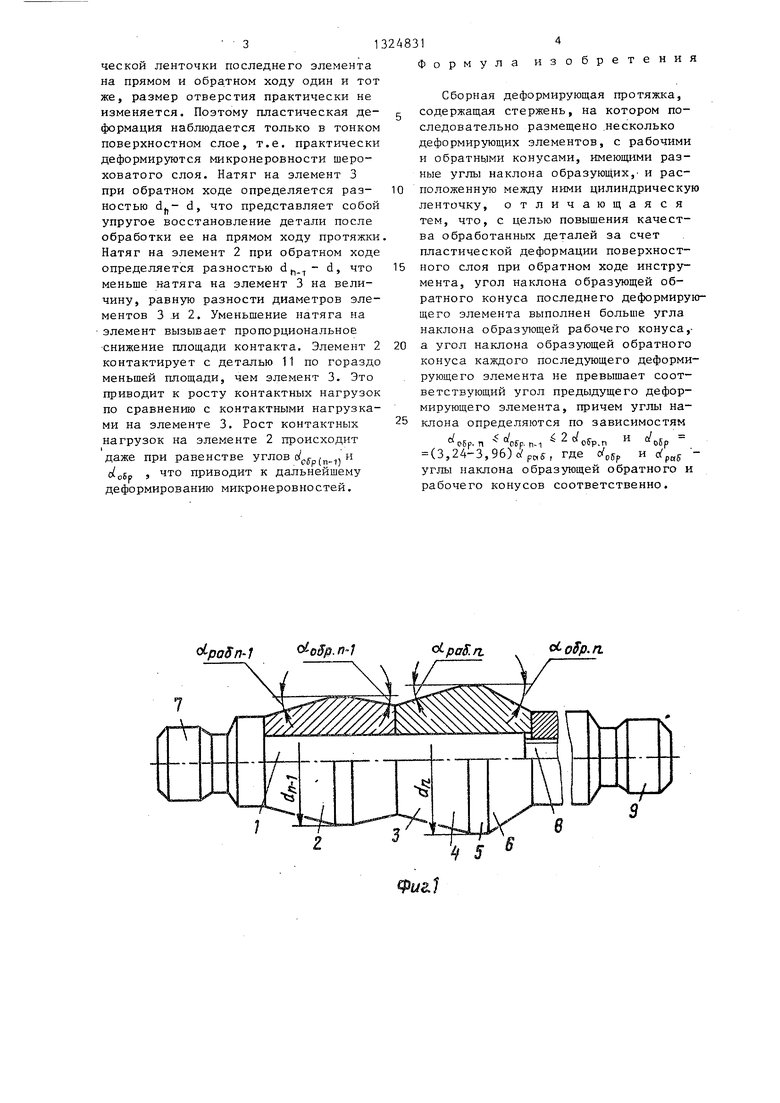

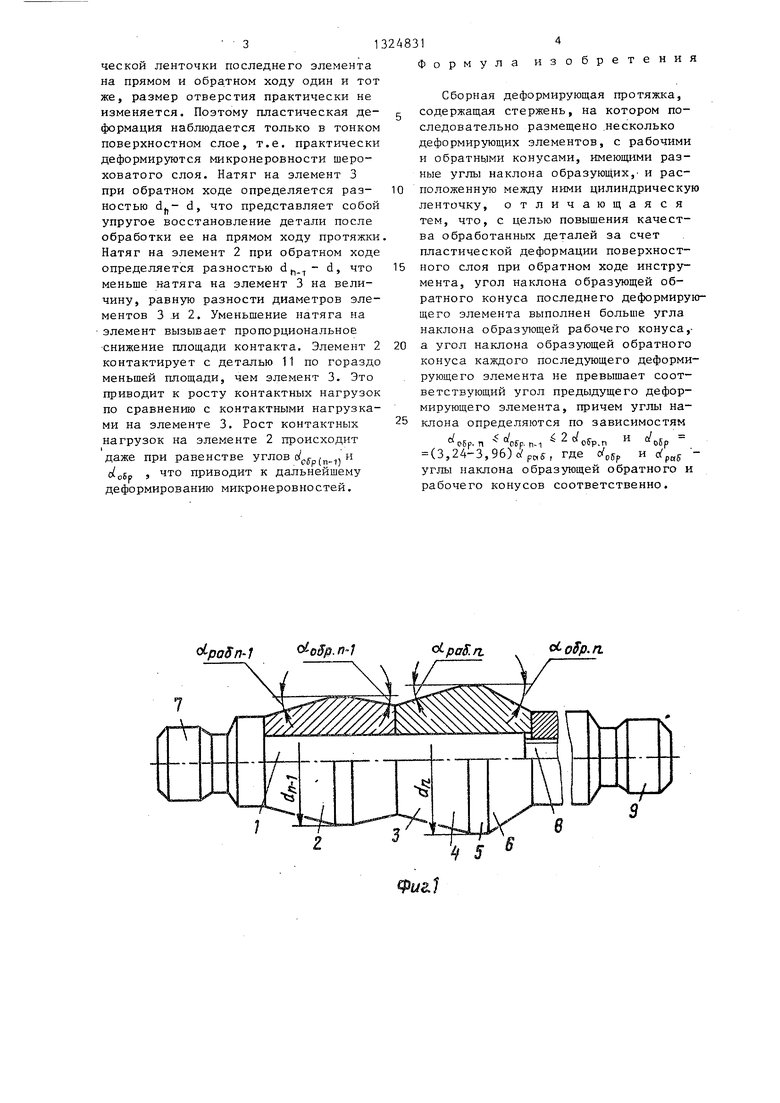

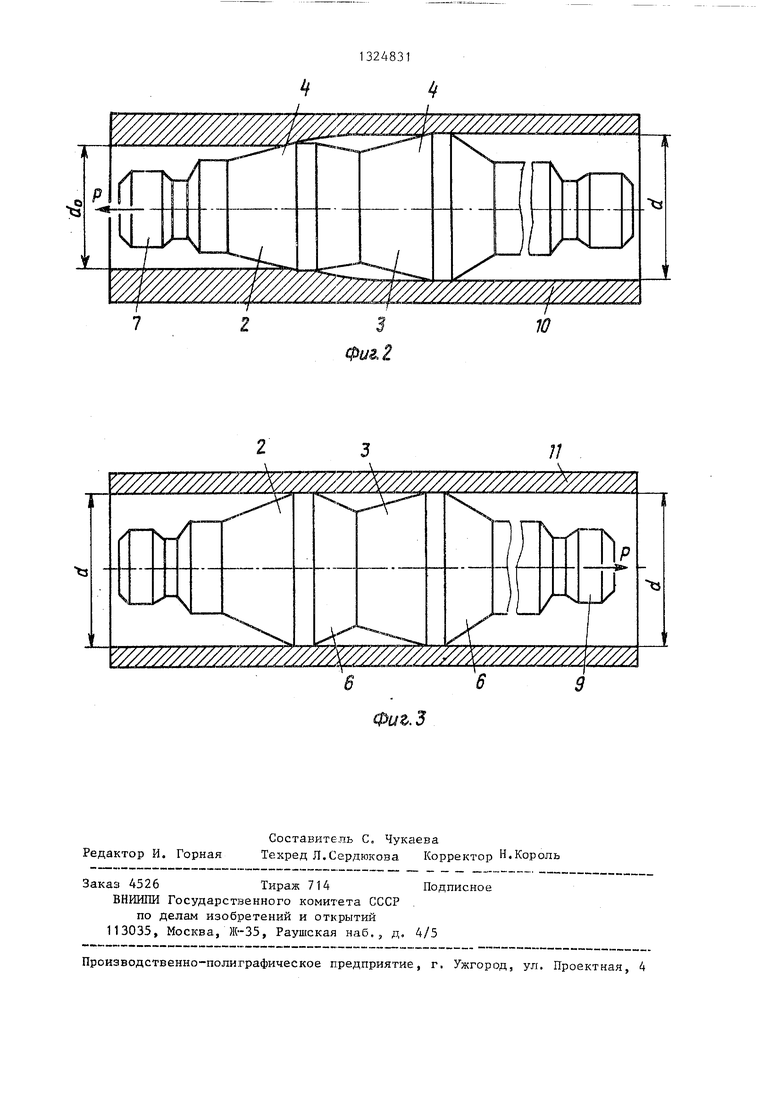

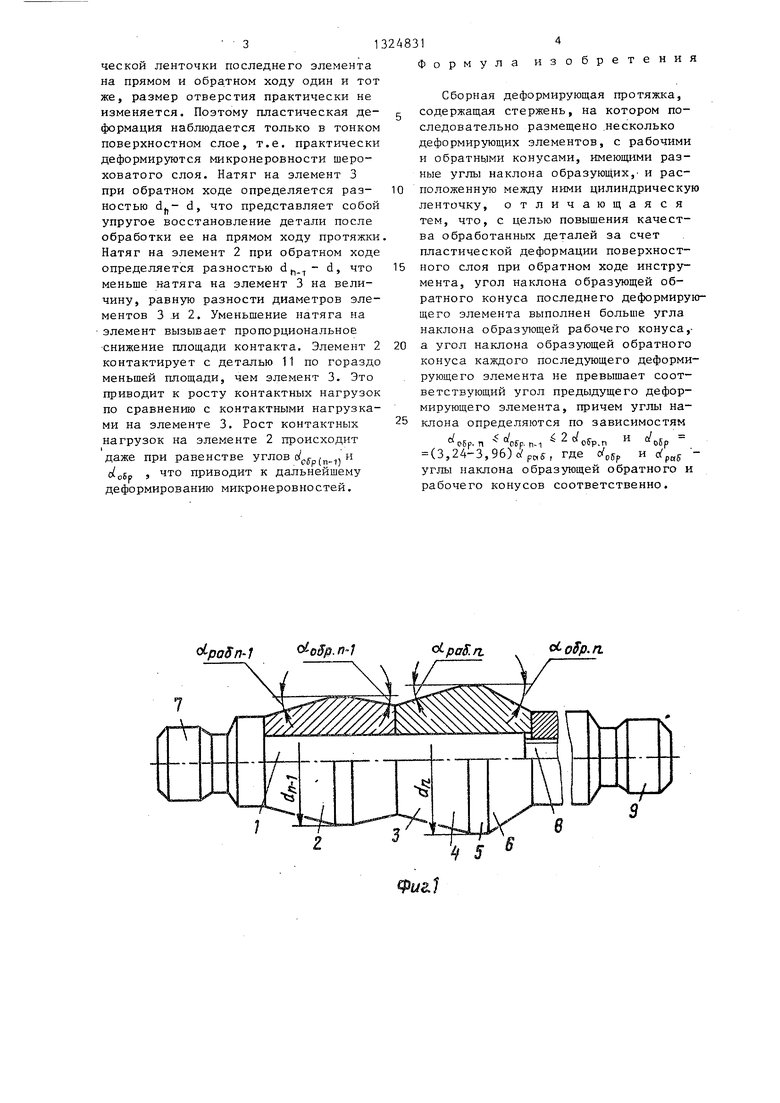

На фиг.1 представлена сборная деформирующая протяжка,, общий вид; на фиг.2 - схема обработки детали на прямом ХОДУ} на фиг.3 - то же, на обратном ходу.

Протяжка состоит из стержня 1 (фиг.1) на котором размещены жестко связанные между собой деформирующие элементы 2 и 3, имеющие рабочий конус 4, угол наклона образующей котоРОГО d

poS

цилиндрическую ленточку 5

и обратный конус 6, угол наклона образующей которого , . Величина d последнего деформирующего элемента определяется по зависимости

-0,737

(3,24-3,96) и р ,,

где и с/ J- углы наклона образующей обратного и рабочего конусов соответственно.

Для нормальной работы щэотяжки

Протяжка работает следующим обра зом (фиг.2). При приложении нагрузк к хвостовику 7 деформирующие элемен ты 2 и 3 своими рабочими конусами 4 пластически деформируют заготовку 10, увеличивая ее диаметр d. В результате обработки внутренний диаметр детали становится равным d. Диаметр отверстия d меньЩе диаметра

длину образующей обратного конуса оп- 35 цилиндрической ленточки d

ределяют по зависимости.

последне

го деформирующего элемента на величину упругой усадки детали. При обратном ходе протяжки нагрузка прикладывается к хвостовику 9, а дефор мирующие элементы 2 и 3 взаимодейст вуют с обработанной поверхностью детали 11 обратными конусами 6

1 -Г7-А 1 -jAi

2 2V3 Е sin7

о5р.п

к , (1-м) +

диаметр цилиндрической ленточки последнего деформирующего элемента;

модуль упругости первого ро- дд обрабатываемого материала,

коэффициент Пуассона обрабатываемого материала; интенсивность напряжений,,

определяемая по кривой-тече 5

5

- p

ния, соответствующей относи тельной суммарной деформации lj,p втулки по среднему диаметру, значение которой опре- ллется по зависимости d

- - 1 dc. Ч

где d,t,d|,,tg- отверстия н

толщина стенки обработанной детали и заготовки соответственно, отношение; наружный диаметр заготовки.

Угол наклона образующей обратного конуса предыдущего элемента необходимо выбирать из неравенства

с,

.(п-1) .

of р. г Равенство значений d

Ofp. П О Offp.(tl-l)

можно вьщерживать в том случае, когда разность размеров цилиндрических ленточек d,,- 0. При равенстве значений цилиндрических ленточек п и (п-1) элементов необходимо, чтобы

/ J 9 )6 p.(ti--i) обр.п

На стержне 1 с одной стороны выполнен хвостовик 7. С противоположной стороны стержень 1 оканчивается резь бовым участком 8, на который навинчивается хвостовик 9. Хвостовики 7 и 9 служат для закрепления протяжки в рабочем органе станка.

Протяжка работает следующим образом (фиг.2). При приложении нагрузки к хвостовику 7 деформирующие элементы 2 и 3 своими рабочими конусами 4 пластически деформируют заготовку 10, увеличивая ее диаметр d. В ре35 цилиндрической ленточки d

40

,

45

50

-

55

последнего деформирующего элемента на величину упругой усадки детали. При обратном ходе протяжки нагрузка прикладывается к хвостовику 9, а деформирующие элементы 2 и 3 взаимодействуют с обработанной поверхностью детали 11 обратными конусами 6

(фиг.З).

I

Так как в результате выбора углов c/ojp согласно зависимости, приведенной в формуле изобретения, взаимодействие обратного конуса 6 элемента 3 происходит по площади контакта, уменьшенной по сравнению с площадью контакта, обусловленной упругими деформациями детали при ее раздаче рабочим конусом 4 на прямом ходу, пропорционально отношению оер

Снижение площади контакта вызывает пропорциональный рост контактных нагрузок на обратном ходу, что при-: водит к появлению пластических деформаций. Так как диаметр дилиндри 31

ческой ленточки последнего элемента на прямом и обратном ходу один и тот же, размер отверстия практически не изменяется. Поэтому пластическая деформация наблюдается только в тонком поверхностном слое, т.е. практически деформируются микронеровности шероховатого слоя. Натяг на элемент 3 при обратном ходе определяется разностью d, что представляет собой упругое восстановление детали после обработки ее на прямом ходу протяжки Натяг на элемент 2 при обратном ходе определяется разностью d.- d, что меньше натяга на элемент 3 на величину, равную разности диаметров элементов 3 .и 2. Уменьшение натяга на элемент вызывает пропорциональное снижение площади контакта. Элемент 2 контактирует с деталью 11 по гораздо меньшей площади, чем элемент 3. Это приводит к росту контактных нагрузок по сравнению с контактными нагрузками на элементе 3. Рост контактных нагрузок на элементе 2 происходит даже при равенстве углов о/,- , . и J что приводит к дальнейшему деформированию микронеровностей.

32А8314

Формула изобретения

Сборная деформирующая протяжка, содержащая стержень, на котором последовательно размещено .несколько деформирующих элементов, с рабочими и обратными конусами, имеющими разные углы наклона образующих, и расположенную между ними цилиндрическую ленточку, отличающаяся

5

0

5

ва обработанных деталей за счет пластической деформации поверхностного слоя при обратном ходе инструмента, угол наклона образующей обратного конуса последнего деформирующего элемента выполнен больше угла наклона образующей рабочего конуса,- а угол наклона образующей обратного конуса каждого последующего деформирующего элемента не превышает соответствующий угол предыдущего деформирующего элемента, причем углы наклона определяются по зависимостям „с„ ., - с/„г. . . 4 2 с/„г и с/„

обр. п об р. п-1 oJp.n (3,24-3,96)р„5, где с/,

обр

oSp

и с(

paS

углы наклона образующей обратного и рабочего конусов соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Деформирующий элемент протяжек и матриц | 1988 |

|

SU1570885A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

Изобретение относится к области машиностроения, в частности к инструменту для обработки отверстий в деталях методом холодного пластического деформирования, и позволяет повысить качество обработанных деталей за счет пластической деформации поверхностного слоя при обратном ходе протяжки. Для этого последовательно расположенные элементы дефор- мир тощей протяжки, состоящие из рабочего и обратного конусов, разделенных цилиндрической ленточкой, выполняют так, чтобы угол наклона образующей обратного конуса каждого последующего элемента не превьшал соответствующего угла предыдущего деформирующего элемента, а угол наклона образующей обратного конуса последнего деформирующего элемента больше угла наклона образующей его рабочего конуса. Приведены зависимости, по которым определяют указанные углы, а также длину обратного конуса. При приложении нагрузки к хвостовику деформирующие элементы своими конусами деформируют заготовку, увеличивая ее диаметр. Диаметр отверстия меньше цилиндрической ленточки. При обратном ходе обратные конусы деформирующих элементов взаимодействуют с поверхностью детали. 3 ил. О) с: 00 ND Oiik OG 00

paSn-1 oSp.n-1

pcfS.fi

.

Редактор И. Горная

Составитель С, Чукаева Техред Л.Сердюкова Корректор Н.Король

Заказ А526Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, )К-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная 4

| Протяжка | 1978 |

|

SU709287A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1986-01-13—Подача