Изобретение относится к обработке деталей пластическим деформированием, в частности к способам обработки отверстий в длинномерных д еталях по схемам .с базированием детали по наружной поверхности.

Целью изобретения является повышение .качества обработки за счет исключения неравномерности напряжен- но-дефо1}мировйнного состояния по длине детали.

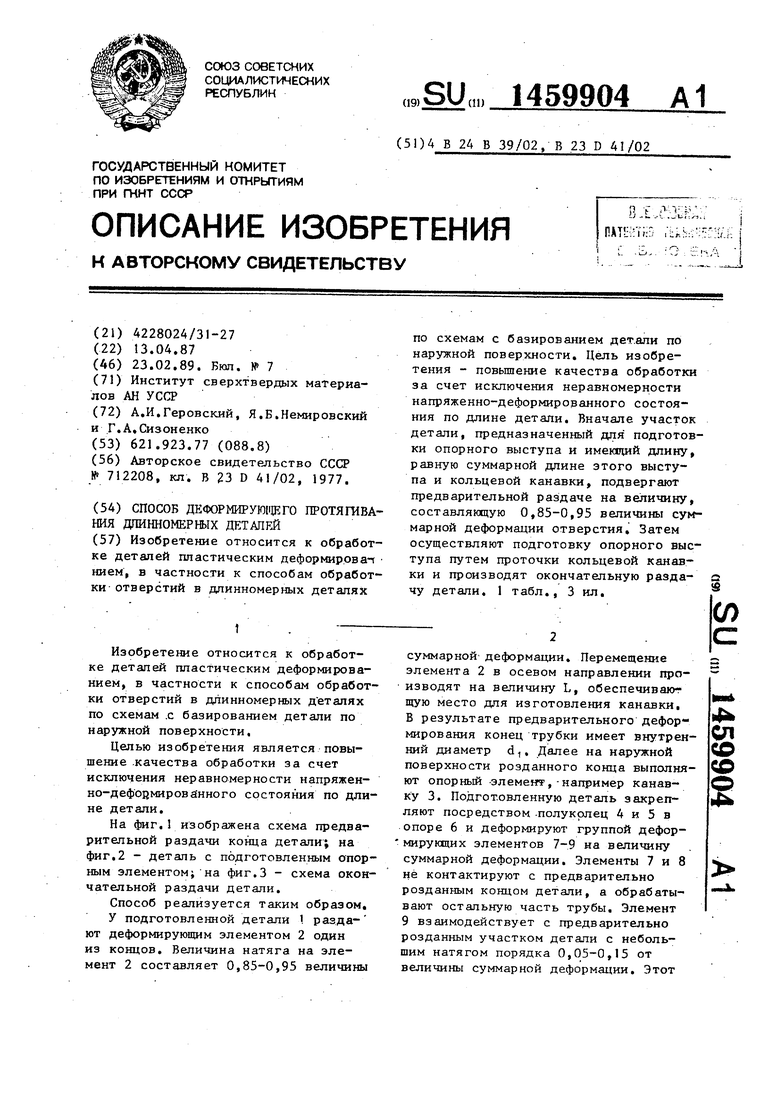

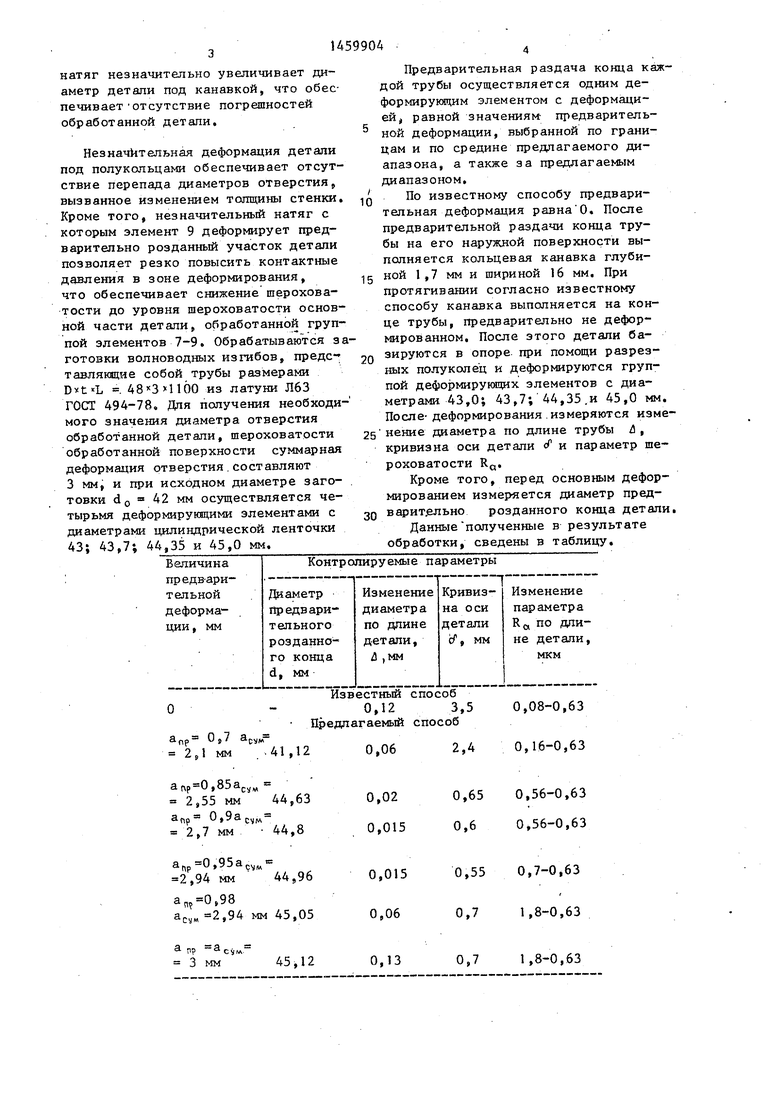

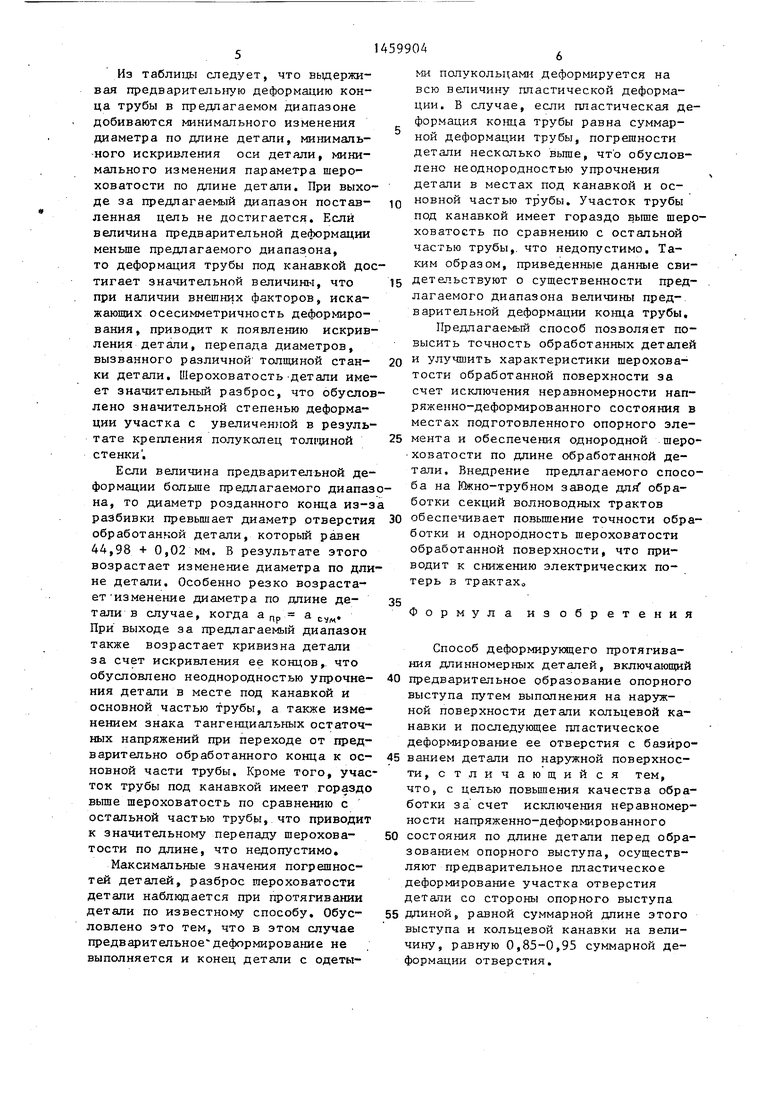

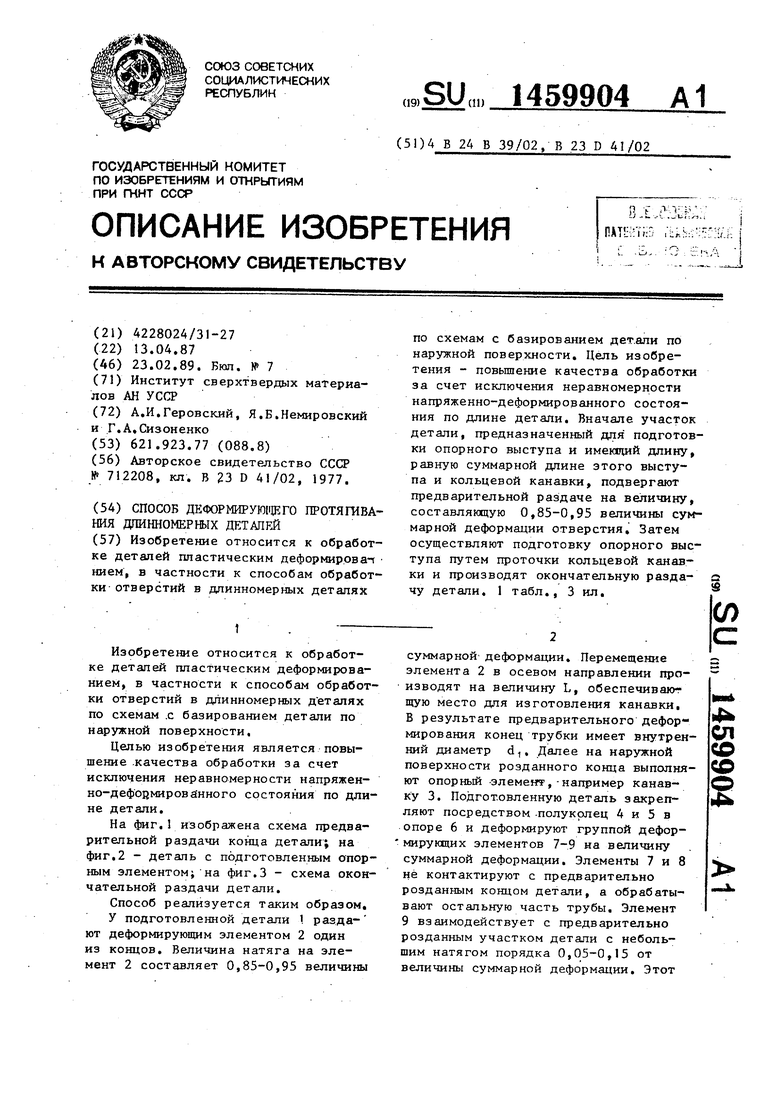

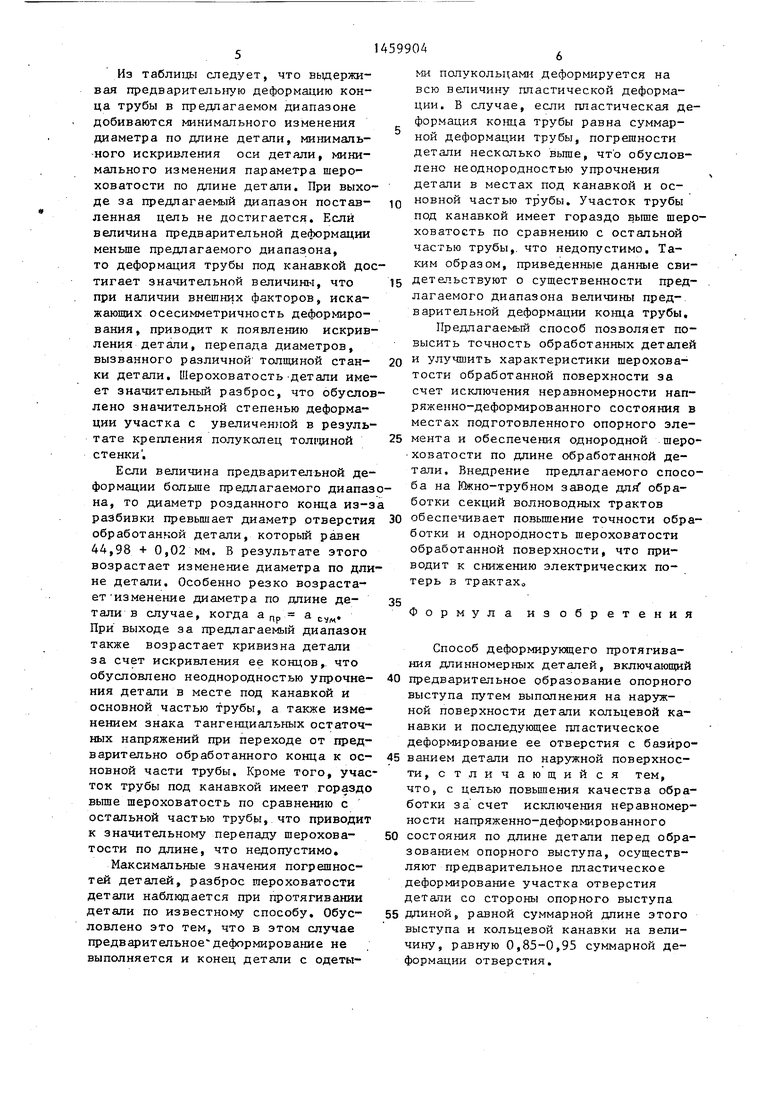

На фиг.1 изображена схема предварительной раздачи конца детали; на фиг.2 - деталь с подготовленным опорным элементом; на фиг.З - схема окончательной раздачи детали.

Способ реализуется таким образом.

У подготовленной детали 1 раздают деформирующим элементом 2 один из концов. Величина натяга на элемент 2 составляет 0,85-0,95 величины

суммарной деформации. Перемещение элемента 2 в осевом направлении производят на величину L, обеспечивают щую место для изготовления канавки, В результате предварительного деформирования конец трубки имеет внутренний диаметр d,. Далее на наружной поверхности розданного конца выполняют опорный -элемент,-например канавку 3. Подготовленную деталь закрепляют посредством -полуколец 4 и 5 в опоре 6 и деформируют группой дефор- мирукщих элементов 7-9 на величину суммарной деформации. Элементы 7 и 8 не контактируют с предварительно розданным концом детали, а обрабатывают остальную часть трубы. Элемент 9 взаимодействует с предварительно розданным участком детали с небольшим натягом порядка 0,05-0,15 от величины суммарной деформации. Этот

ф||

сл

со СР

натяг незначительно увеличивает диаметр детали под канавкой, что обеспечивает отсутствие погрешностей обработанной детали,

Незначительная деформация детали под полукольцами обеспечивает отсутствие перепада диаметров отверстия, вызванное изменением толщины стенки. Кроме того, незначительный натяг с которым элемент 9 деформирует предварительно розданный участок детали позволяет резко повысить контактные давления в зоне деформирования, что обеспечивает снижение шероховатости до уровня шероховатости основной части детали, обработанной группой элементов 7-9. Обрабатываются зготовки волноводных изгибов, предс- тавлякщие собой трубы размерами DyfL . 48x3 1100 из латуни Л63 Тост 494-78. Для получения необходи мого значения диаметра отверстия обработанной детали, шероховатости обработанной поверхности суммарная деформация отверстия.составляют 3 мм, и при исходном диаметре заготовки do 42 мм осуществляется четырьмя деформируклцими элементами с диаметрами цилиндрической ленточки 43; 43,7; 44,35 и 45,0 мм.

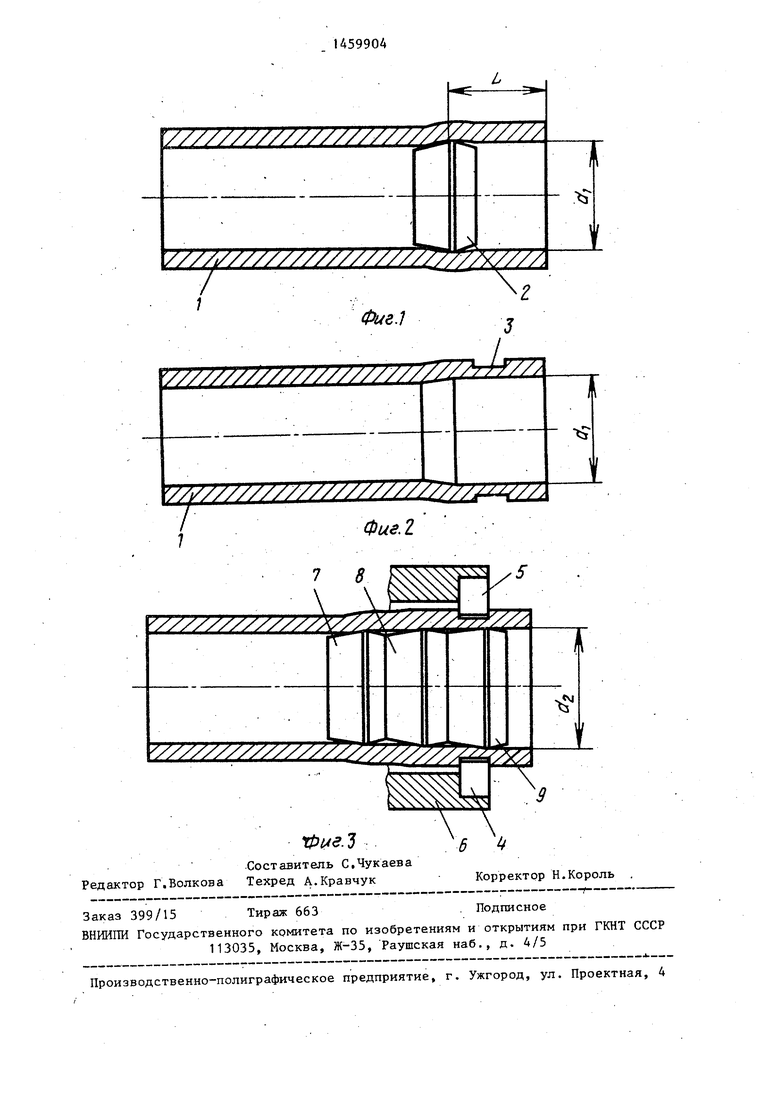

Предварительная раздача конца каждой трубы осуществляется одним деформирующим элементом с деформацией, равной значениям предварительной деформации, выбранной по границам и по средине предлагаемого диапазона, а также за предлагаемым диапазоном.

По известному способу предварительная деформация равна О. После предварительной раздачи конца трубы на его наружной поверхности выполняется кольцевая канавка глубиной 1,7 мм и шириной 16 мм. При протягивании согласно известному способу канавка выполняется на конце трубы, предварительно не деформированном. После этого детали базируются Б опоре при помощи разрезных полуколец и деформируются группой деформирующих элементов с диаметрами 43,0; 43,7; 44,35.и 45,0 мм. После- деформирования.измеряются изме- 5 нение диаметра по длине трубы и, кривизна оси детали и параметр шероховатости RQ.

Кроме того, перед основным деформированием измеряется диаметр пред- вадит гльнo розданного конца детали.

Данные полученные в результате обработки, сведены в таблицу.

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Опора к протяжному станку | 1975 |

|

SU551089A1 |

| Способ обработки осесимметричных деталей | 1987 |

|

SU1447649A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1539050A1 |

| Способ раздачи труб | 1989 |

|

SU1625556A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| Способ деформирующего протягивания деталей | 1987 |

|

SU1477530A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

Изобретение относится к обработке деталей пластическим деформиррвап нием, в частности к способам обработки- отверстий в длинномерных деталях по схемам с базированием дет.али по наружной поверхности. Цель изобретения - повьппение качества обработки за счет исключения неравномерности напряженно-деформированного состояния по длине детали. Вначале участок детали, предназначенный для подготовки опорного выступа и имегадий длину, равную суммарной длине этого выступа и кольцевой канавки, подвергают предварительной раздаче на величину, составляющую 0,85-0,95 величины суммарной деформации отверстия. Затем осуществляют подготовку опорного выступа путем проточки кольцевой канавки и производят окончательную раздачу детали. 1 табл., 3 ил. § (Л

p

о,

, 1 мм

7 а

0,123,50,08-0,63

Щ)едлагаемый способ

CVW

,41,12

0,06

2,40,16-0,63

,85а„„

2,55 мм 44,63

af,p 0,9а„

2,7 мм 44,8

,95а 2,94 мм44,96

п

0,98

а(;.„ 2,94 мм

CV

а,

3 мм

2,40,16-0,63

0,650,56-0,63

0,60,56-0,63

0,550,7-0,63

0,71,8-0,63

0,7

1,8-0,63

Из таблицу следует, что выдерживая предварительную деформацию конца трубы в предлагаемом диапазоне добиваются минимального изменения диаметра по длине детали, минималь- ного искривления оси детали, минимального изменения параметра шероховатости по длине детали. При выходе за предлагаемый диапазон поставленная цель не достигается. Если величина предварительной деформации меньше предлагаемого диапазона, то деформация трубы под канавкой достигает значительной величины, что при наличии внешних факторов, искажающих осесимметричность деформирования, приводит к появлению искривления детали, перепада диаметров, вызванного различной толщиной станки детали. Шероховатость-детали имеет значительный разброс, что обусловлено значительной степенью деформации участка с увеличенной в результате крепления полуколец толгщной стенки .

Если величина предварительной деформации больще предлагаемого диапазона, то диаметр розданного конца из-за разбивки превышает диаметр отверстия обработанной детали, который равен 44,98 + 0,02 мм, В результате этого возрастает изменение диаметра по длине детали. Особенно резко возрастает изменение диаметра по длине де- 35 тали в случае, когда а Р- CVM При выходе за предлагаемый диапазон также возрастает кривизна детали за счет искривления ее концов, что

ми полукольцами деформируется на всю величину пластической деформации, В случае, если пластическая де формация конца трубы равна суммарной деформации трубы, погрешности детали несколько вьше, что обусловлено неоднородностью упрочнения детали в местах под канавкой и ос- Q новной частью трубы. Участок трубы под канавкой имеет гораздо выше шер ховатость по сравнению с остальной частью трубы,, что недопустимо. Таким образом, приведенные данные сви- 5 детельствуют о существенности предлагаемого диапазона величины предварительной деформации конца трубы,

Предлагаемьй способ позволяет повысить точность обработанных деталей 20 и улучшить характеристики шероховатости обработанной поверхности за счет исключения неравномерности напряженно-деформированного состояния в местах подготовленного опорного эле- 25 мента и обеспечения однородной шеро ховатости по длине обработанной детали. Внедрение предлагаемого спосо ба на Южно-трубном заводе fifisf обработки секций волноводных трактов 30 обеспечивает повышение точности обра ботки и однородность шероховатости обработанной поверхности, что приводит к снижению электрических потерь в трактах

ормула изобретения

Способ деформируклцего протягивания длинномерных деталей, включающий

обусловлено неоднородностью упрочне- 40 предварительное образование опорного

ния детали в месте под канавкой и основной частью трубы, а также изменением знака тангенциальных остаточных напряжений при переходе от предвыступа путем выполнения на наружной поверхности детали кольцевой канавки и последующее пластическое деформирование ее отверстия с базироварительно обработанного конца к ос- 45 ванием детали по наружной поверхносновной части трубы. Кроме того, участок трубы под канавкой имеет гораздо вьше шероховатость по сравнению с остальной частью трубы, что приводит к значительному перепаду шероховатости по длине, что недопустимо.

Максимальные значения погрешностей деталей, разброс шероховатости детали наблкдается при протягивании детали по известному способу. Обусловлено это тем, что в этом случае предварительное деформирование не выполняется и конец детали с одетыти, отличающийся тем, что, с целью повьш1ения качества обработки за счет исключения неравномерности напряженно-деформированного

50 состояния по длине детали перед образованием опорного выступа, осуществляют предварительное пластическое деформирование участка отверстия детали со стороны опорного выступа

55 длиной, равной суммарной длине этого выступа и кольцевой канавки на величину, равную 0,85-0,95 суммарной деформации отверстия.

ми полукольцами деформируется на всю величину пластической деформации, В случае, если пластическая деформация конца трубы равна суммарной деформации трубы, погрешности детали несколько вьше, что обусловлено неоднородностью упрочнения детали в местах под канавкой и ос- новной частью трубы. Участок трубы под канавкой имеет гораздо выше шероховатость по сравнению с остальной частью трубы,, что недопустимо. Таким образом, приведенные данные сви- детельствуют о существенности пред . лагаемого диапазона величины предварительной деформации конца трубы,

Предлагаемьй способ позволяет повысить точность обработанных деталей и улучшить характеристики шероховатости обработанной поверхности за счет исключения неравномерности напряженно-деформированного состояния в местах подготовленного опорного эле- мента и обеспечения однородной шеро- ховатости по длине обработанной детали. Внедрение предлагаемого способа на Южно-трубном заводе fifisf обработки секций волноводных трактов обеспечивает повышение точности обработки и однородность шероховатости обработанной поверхности, что приводит к снижению электрических потерь в трактах

ормула изобретения

Способ деформируклцего протягивания длинномерных деталей, включающий

предварительное образование опорного

выступа путем выполнения на наружной поверхности детали кольцевой канавки и последующее пластическое деформирование ее отверстия с базированием детали по наружной поверхности, отличающийся тем, что, с целью повьш1ения качества обработки за счет исключения неравномерности напряженно-деформированного

50 состояния по длине детали перед образованием опорного выступа, осуществляют предварительное пластическое деформирование участка отверстия детали со стороны опорного выступа

55 длиной, равной суммарной длине этого выступа и кольцевой канавки на величину, равную 0,85-0,95 суммарной деформации отверстия.

ууууууу/уууууууууууу/2

Фиг.1

.ZA

Фие.г

| Зажимное устройство для обработки отверстий длинномерных трубчатых деталей | 1977 |

|

SU712208A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-04-13—Подача