Изобретение относится к металлообработке , в частности к способам обработки отверстий в осесимметричных деталях методом пластического дефор- мирования по схеме сжатия.

Цель изобретения - повьшение точности обработанных деталей путем уменьшения градиента изменения толщины стенки по длине детали и уменьше- ния направления действия осевой силы за каждый последовательньш цикл деформирования ъ

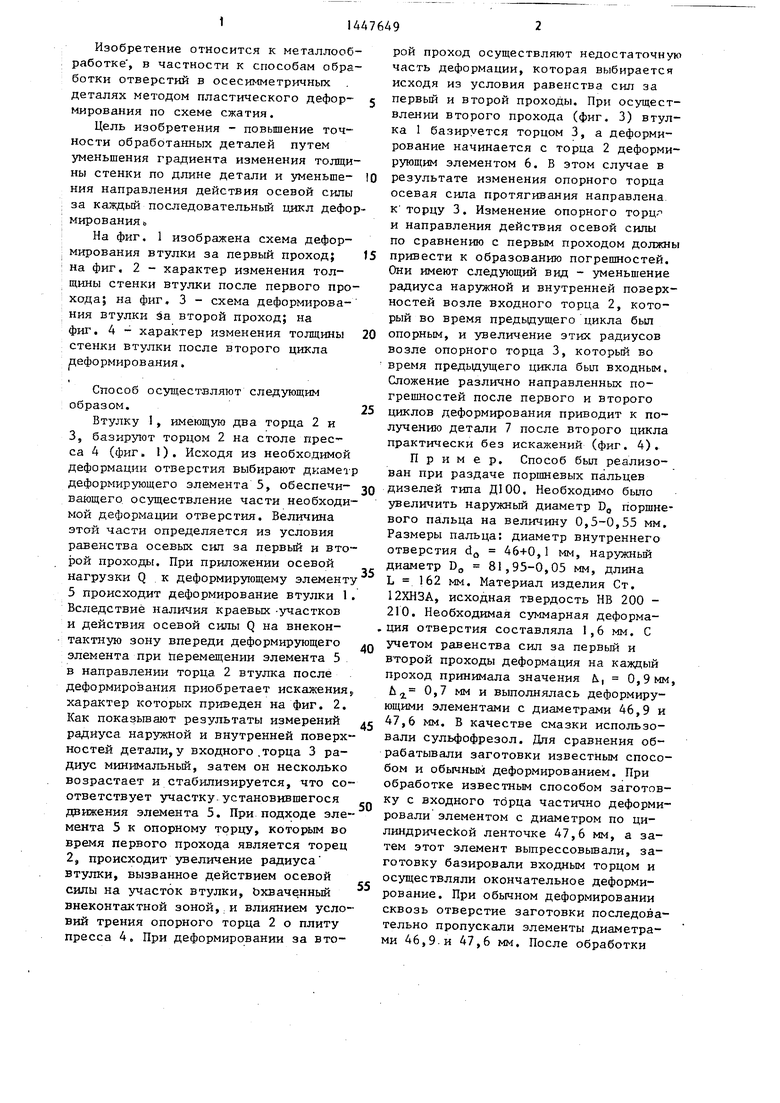

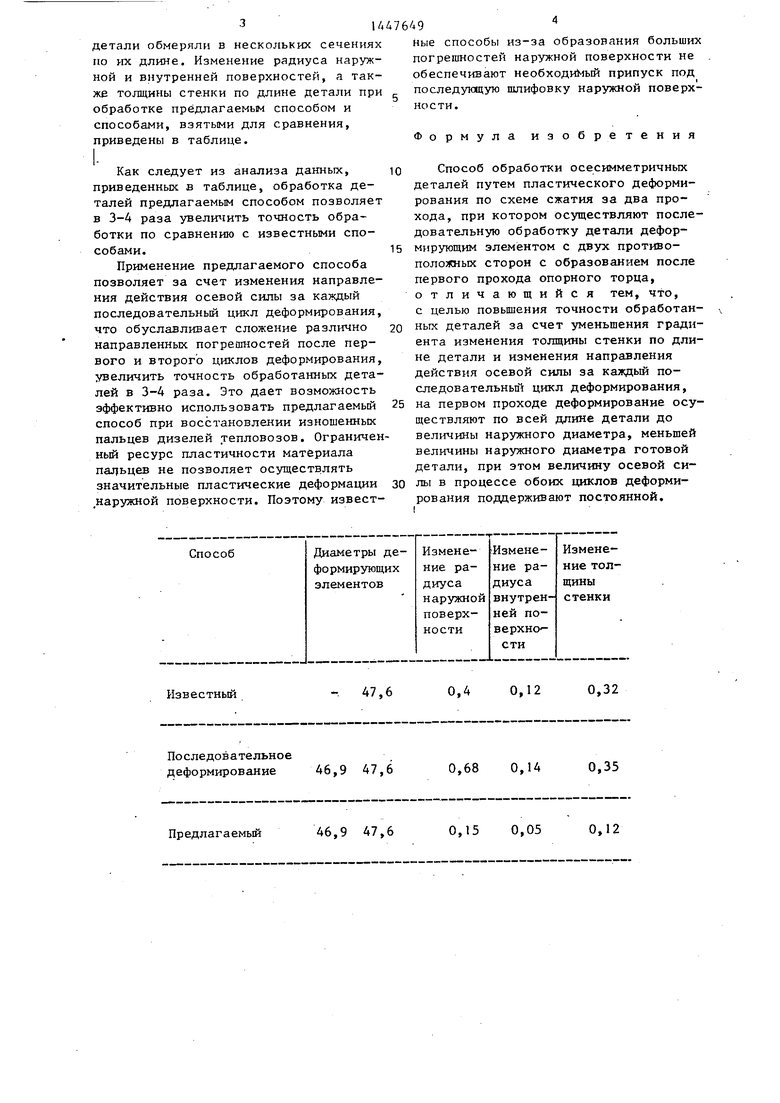

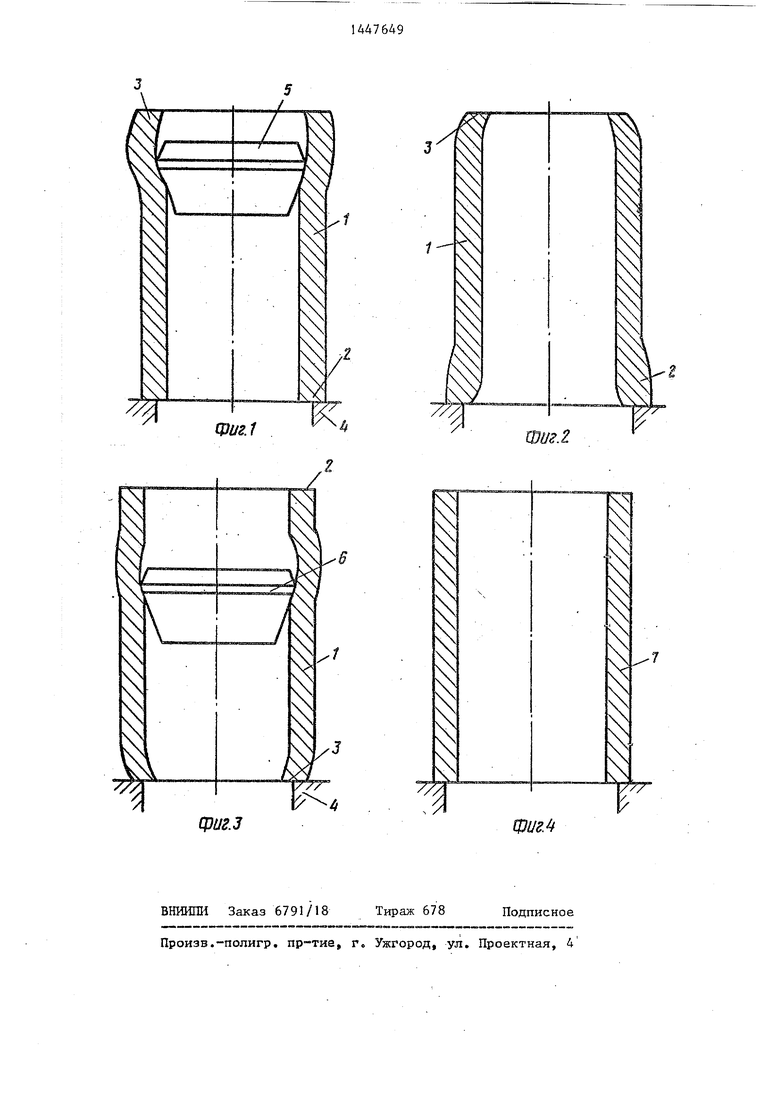

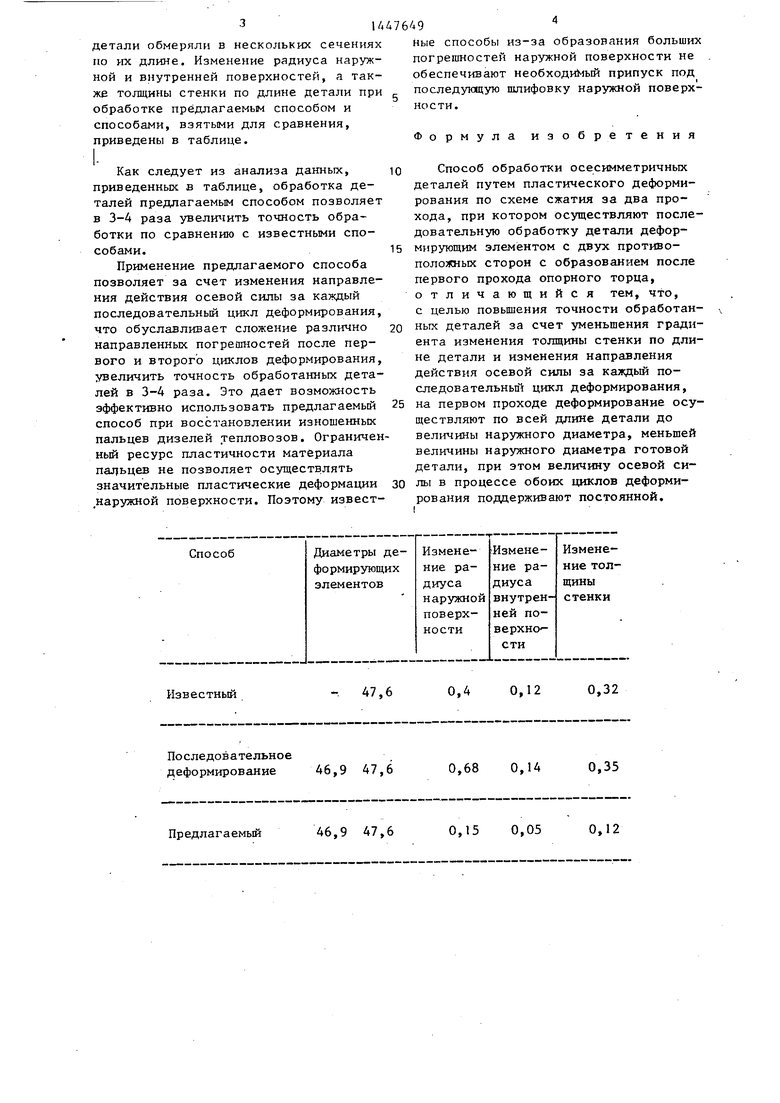

На фиг. 1 изображена схема деформирования втулки за первый проход; на фиг, 2 - характер изменения толщины стенки втулки после первого проход а 5 на фиг, 3 - схема деформирования втулки Sa второй проход; на фиг, 4 - характер изменения толщины стенки втулки после второго цикла |Цеформирования.

Способ осуществляют следующим образом.

Втулку 1, имеющую два торца 2 и 3, базируют торцом 2 на столе прес-- са 4 (фиг. 1), Исходя из необходимой деформации отверстия выбирают диамет деформирующего элемента 5, обеспечи- вающего осуществление части необходимой деформации отверстия. Величина этой части определяется из условия равенства осевых сил за первый и второй проходы. При приложении осевой нагрузки Q к деформирующему элемент 5 происходит деформирование втулки 1 Вследствие наличия краевых -участков и действия осевой силы Q на внекон- тактную зону впереди деформирующего элемента при йеремещении элемента 5 в направлении торца 2 втулка после деформирования приобретает искажения характер которых приведен на фиг, 2, Как показьшают результаты измерений радиуса наружной и внутренней поверх ностей детали, у входного.торца 3 радиус минимальньй, затем он несколько возрастает и стабилизируется, что соответствует участку.установившегося движения элемента 5, При подходе элемента 5 к опорному торцу, которым во время первого прохода является торец 2, происходит увеличение радиуса втулки, вызванное действием осевой силы на участок втулки, Ьхвач нный внеконтактной зоной,.и влиянием условий трения опорного торца 2 о плиту пресса 4, При деформировании за вто

Q «

5

5

рой проход осуществляют недостаточную часть деформации, которая выбирается исходя из условия равенства сил за первый и второй проходы. При осуществлении второго прохода (фиг. 3) втулка 1 базируется торцом 3, а деформирование начинается с торца 2 деформи- руюп1;им элементом 6. В этом случае в результате изменения опорного торца осевая сила протягивания направлена К торцу 3, Изменение опорного торц- и направления действия осевой силы по сравнению с первым проходом должны привести к образованию погрешностей. Они имеют следующий вид - уменьшение радиуса наружной и внутренней поверхностей возле входного торца 2, который во время предыдущего цикла был опорным, и увеличение этих радиусов возле опорного торца 3, который во время предыдущего цикла был входным. Сложение различно направленных погрешностей после первого и второго циклов деформирования приводит к получению детали 7 после второго цикла практически без искажений (фиг. 4),

Пример, Способ бьш реализован при раздаче поршневых пальцев дизелей типа Д100. Необходимо было увеличить наружный диаметр Dg поршневого пальца на величину 0,5-0,55 мм. Размеры пальца: диаметр внутреннего отверстия djj 46+0,1 мм, наружньй диаметр D,, 81,95-0,05 мм, длина L 162 мм. Материал изделия Ст,

12ХНЗА, исходная твердость НВ 200 - 210, Необходимая суммарная деформа- ,ция отверстия составляла 1,6 мм, С учетом равенства сил за первый и в торой проходы деформация на каждый проход принимала значения , 0,9мм,

Л2. мм и выполнялась деформирующими элементами с диаметрами 46,9 и 47,6 мм, В качестве смазки использовали сульфофрезол. Для сравнения обрабатывали заготовки известным способом и обычным деформированием. При обработке известным способом заготовку с входного торца частично деформировали элементом с диаметром по цилиндрической ленточке 47,6 мм, а затем этот элемент выпрессовьшали, заготовку базировали входным торцом и осуществляли окончательное деформирование. При обычном деформировании сквозь отверстие заготовки последовательно пропускали элементы диаметрами 46,9.и 47,6 мм. После обработки

детали обмеряли в нескольких сечениях по их длине. Изменение радиуса наружной и внутренней поверхностей, а также толщины стенки по длине детали при обработке предлагаемым способом и способами, взятыми для сравнения, приведены в таблице.

Как следует из анализа данных, приведенных в таблице, обработка деталей предлагаемым способом позволяет в 3-4 раза увеличить точность обработки по сравнению с известными способами.

Применение предлагаемого способа позволяет за счет изменения направления действия осевой силы за каждый последовательный цикл деформирования, что обуславливает сложение различно направленных погрешностей после первого и второго циклов деформирования, увеличить точность обработанных деталей в 3-4 раза. Это дает возможность эффективно использовать предлагаемый способ при восстановлении изношенных пальцев дизелей тепловозов. Ограниченный ресурс пластичности материала пальцев не позволяет осуществлять значительные пластические деформации .наружной поверхности. Поэтому извест

0

5

0

0

5

ные способы из-за образования больших погрешностей наружной поверхности не обеспечивают необходи 1ый припуск под последующую пшифовку наружной поверхности.

Формула изобретения

Способ обработки осесимметричных деталей путем пластического деформирования по схеме сжатия за два прохода, при котором осуществляют последовательную обработку детали деформирующим элементом с двух противоположных сторон с образованием после первого прохода опорного торца, отличающийся тем, что, с целью повышения точности обработанных деталей за счет уменьшения градиента изменения толщины стенки по длине детали и изменения направления действия осевой силы за каждый по- следовательньй цикл деформирования, на первом проходе деформирование осуществляют по всей длине детали до величины наружного диаметра, меньщей величины наружного диаметра готовой детали, при этом величину осевой силы в процессе обоих циклов деформирования поддерживают постоянной, I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1989 |

|

SU1752527A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2128574C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ деформирующего протягивания длинных тонкостенных деталей | 1988 |

|

SU1611713A1 |

| Металлообрабатывающий станок | 1987 |

|

SU1511070A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1539050A1 |

| Инструмент для упрочняющей обработки внутренних цилиндрических поверхностей | 1989 |

|

SU1761452A1 |

| Способ обработки поверхностным пластическим деформированием | 1989 |

|

SU1660944A1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2015 |

|

RU2615852C2 |

| Способ протягивания отверстий во втулках и устройство для его осуществления | 1990 |

|

SU1710313A1 |

Изобретение относится к металлообработке, в частности к способам обработки отверстий в осесимметрич- ных деталях методом пластического деформирования по схеме сжатия. Цель изобретения - повьшдение точности обработанных деталей за счет уменьшения градиента изменения толщины стенки по длине детали и изменения направления действия осевой силы за каждьй последовательный цикл деформирования. Первое деформирование производят по всей длине детали до величтшы наружного диаметра, меньшей величины наружного диаметра готовой детали. Значение осевой силы в процессе последовательных циклов деформирования поддерживается постоянным. Деформирование проводят в парное число проходов. Сложение противоположно направленных погрешностей после первого и второго проходов приводит к уменьшению изменения толщины стенки как по длине детали, так и по периметру, что повышает точность детали, 4 ил,, 1 табл. с ю (Л

Известный

Последовательное деформирование 46,9 47,6

Предлагаемый

46,9 47,6

47,6

0,4

0,12

0,32

0,68 0,14

0,35

0,15 0,05

0,12

s

У

-(

Фг/г

К

4

/

I

-5

/

X

/

Ш/7г.г

,

| Способ базирования заготовки при дорновании | 1980 |

|

SU891265A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1987-03-10—Подача