Фи.г.1

струмента и имеют меньшую упругость в радиальном н аправлении, чем третья пластина, удаленная от оси инструмента на меньшее расстояние. Базовые

элементы 12 и 1А выполнены с возможностью фиксированного осевого перемещения и взаимодействия с механизмом 23 подачи СОЖ 2 з.п. ф-лы. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2074808C1 |

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1279802A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ДОРНОВАНИЯ СО СЖАТИЕМ | 2007 |

|

RU2343046C1 |

Изобретение относится к обработке металлов холодным пластическим деформированием, в частности к обработке деталей типа втулок и колец деформирующим протягиванием. Целью изобретения является повышение точности за счет исключения влияния осевой силы при обработке деформирующим протягиванием заготовок типа втулок и колец на их опорный торец и надежности за счет базирования заготовок в центрирующих призмах. Станок содержит основание 1 с установленными на нем опорами 7 и 8, 9 и 10 с базовыми элементами 11 и 12, 13 и 14. Механизм подачи заготовок 22 выполнен в виде барабана 2 с горизонтальной осью вращения. Инструменты 3 и 4 расположены по обе стороны от торцов барабана, параллельно его оси и жестко связаны с приводами 5 и 6, установленными на основании. Инструменты 3 и 4 выполнены с рабочим конусом, цилиндрической ленточкой различного диаметра и обратным конусом и расположены в шахматном порядке. На наружной поверхности барабана установлены центрирующие призмы 15, каждая из которых выполнена из трех упругих в радиальном направлении пластин: первая расположена между осями инструмента и барабана 2, а вторая и третья - перпендикулярно ей. При этом первая и вторая пластины равно удалены от оси инструмента и имеют меньшую упругость в радиальном направлении, чем третья пластина, удаленная от оси инструмента на меньшее расстояние. Базовые элементы 12 и 14 выполнены с возможностью фиксированного осевого перемещения и взаимодействия с механизмом 23 подачи СОЖ. 2 з.п. ф-лы, 3 ил.

Изобретение относится к обработке металлов холодным пластическим деформированием, в частности к обработке деталей типа втулок и колец деформирующим протягиванием.

Целью изобретения является повышение точности за счет обработки деформирующим протягиванием заготовок типа втулок и колец на их опорный торец) и надежности (за счет базирова- ния заготовок в центрирующих призмах) .

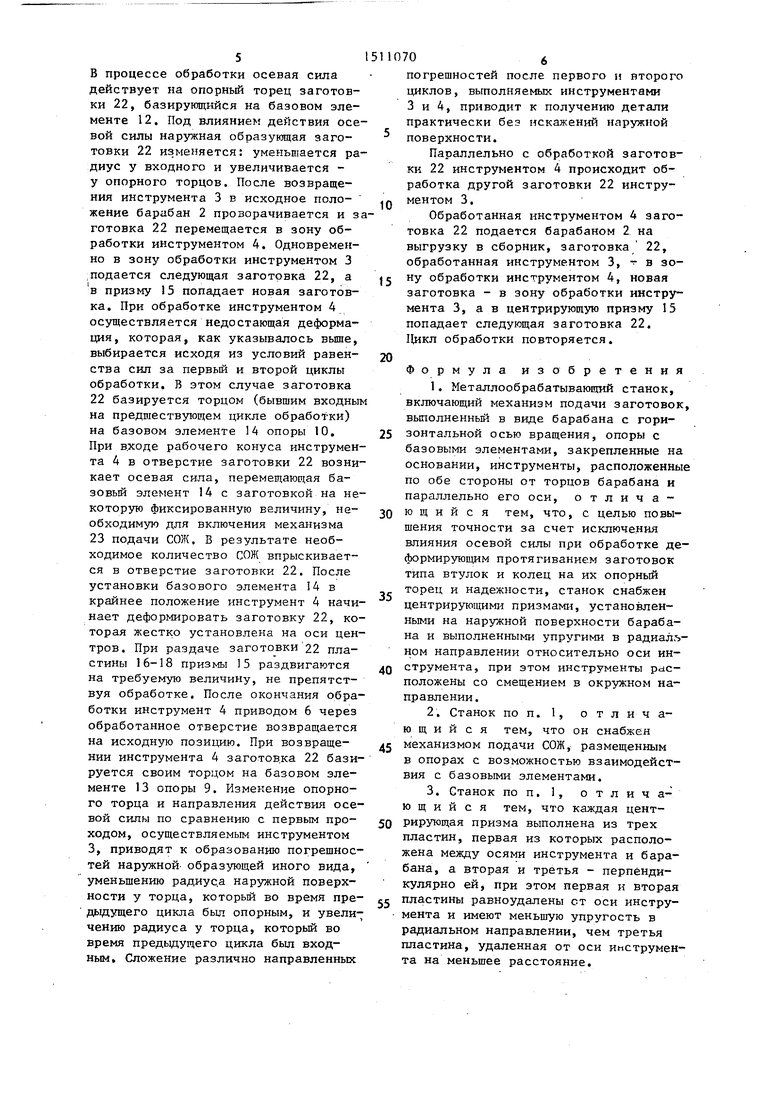

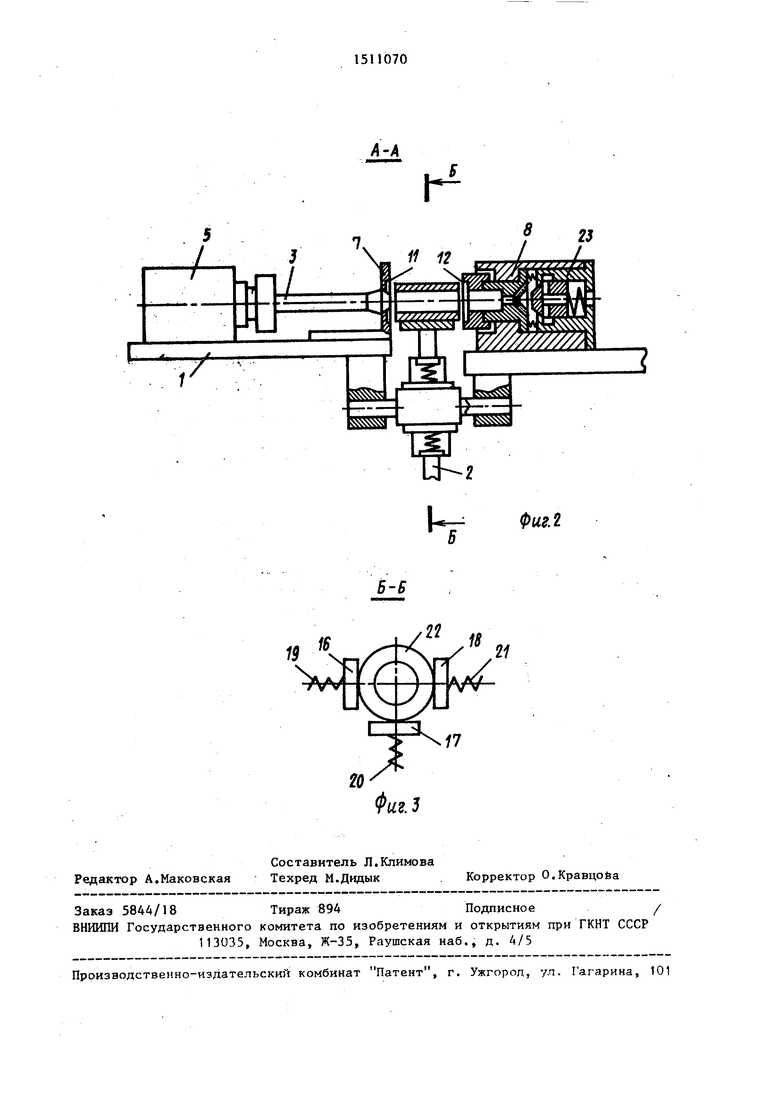

На фиг. 1 изображен металлообрабатывающий станок, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на Фиг. 3 - разрез Б-Б на фиг.2.

Станок состоит из основания 1 механизма подачи, выполненного в виде -барабана 2. По обе стороны от тор ,цов барабана 2 параллельно его оси расположены в шахматном порядке инструменты 3 и 4, имеющие рабочий конус, цилиндрическую ленточку и обрат ньй конус. Инструменты 3 и 4 жестко связаны с приводами 5 и 6, выпол- ненными в виде гидроцилиндров, установленных на основании 1. Диаметр цилиндрической ленточки инструмента 4 превьшает диаметр цилиндрической ленточки инструмента 3. Диаметр ленточки инструмента 4 выбирают из условия требуемой раздачи заготовки; Диаметр цилиндрической ленточкой инструмента 3, обеспечивающего осуществление части необходимой деформа- ции, выбирают из условия равенства осевых сил при раздаче заготовки каждым инструментом. На основании I со- осно инструментам 3 и 4 закреплены опоры 7 и 8, 9 и 10, имеющие отвер- стия для перемещения инструмента, и базовые элементы 11, 12и13, 14, предназначенные для взаимодействия с торцами заготовок. На наружной поверхности барабана 2 расположены цен трирующие призмы 15, которые состоят из трех пластин 16-18, упругих в радиальном направлении за счет пружин 19-21. Пластины 16 и 17 равноудалены от оси инструмента на расстояние, равное номинальному радиусу заготовки 22. Пластина 18 удалена от оси инструмента на расстояние, меньшее минимального радиуса заготовки. Жесткость пружин 19 и 20 одинакова и больше жесткости пружины 21.

Базовые элементы 12 и 14 опор 8 и 10 выполнены с возможностью фиксированного осевого перемещения и взаимодействия с механизмом 23 подачи СОЖ, размещенным в опорах 8 и 10.

Станок работает следующим образом

Заготовка 22 подается в призму 15, расположенную на наружной поверхности барабана 2. Барабан 2 поворачивается и заготовка 22 перемещается в зону обработки, устанавливаясь со осно с инструментом 3, при этом торе заготовки 22 устанавливается на базовом элементе 12 опоры 8. Одновременно к месту загрузки подается следующая призма 15, в которую попадает новая заготовка 22. Далее инструмент 3 с помощью привода 5 совершает осевое перемещение в направлении заготовки 22. При входе рабочего конуса HHctpyweHTa 3 в отверстие заготовки 22 возникает осевая сила, которая перемещает базовый элемент 12 на некоторую фиксированную величину, необходимую для: включения механизма 23 подачи СОЖ. В результате этого требуемое количество СОЖ впрыскивается в отверстие заготовки 22, смазьюая ее внутреннюю поверхность. При установке базового элемента 12 в крайнее положение инструмент 3 начинает деформировать заготовку 22, которая жестко установлена на оси центров. При раздаче заготовки 22 пластины 16-18.призмы 15 раздвигаются на требуемую величину. После обработки заготовки 22 инструмент 3 при помощи привода 5 через обработанное отверстие возвращается на исходную позицию. При возвращении инструмента 3 заготовка 22 базируется своим торцом на базовом элементе 11 опоры 7.

в процессе обработки осевая сила действует на опорный торец заготовки 22, базирующийся на базовом элементе 12. Под влиянием действия осевой силы наружная образунщая заготовки 22 изменяется: уменьшается радиус у входного и увеличивается - у опорного торцов. После возвращения инструмента 3 в исходное положение барабан 2 проворачивается и заготовка 22 перемещается в зону обработки инструментом 4. Одновременно в зону обработки инструментом 3 ;подается следующая заготовка 22, а в призму 15 попадает новая заготовка. При обработке инструментом 4 осуществляется недостающая деформация, которая, как указывалось вьппе, выбирается исходя из условий равенства сил за первьй и второй циклы обработки. В этом случае заготовка

22базируется торцом (бывшим входным на предшествующем цикле обработки) на базовом элементе 14 опоры 10. При входе рабочего конуса инструмента 4 в отверстие заготовки 22 возникает осевая сила, перемещаюодая базовый элемент 14 с заготовкой на некоторую фиксированную величину, необходимую для включения механизма

23подачи СОЖ. В результате необходимое количество СОЖ впрыскивается в отверстие заготовки 22. После установки базового элемента 14 в крайнее положение инструмент 4 начинает деформировать заготовку 22, которая жестко установлена на оси центров. При раздаче заготовки 22 пластины 16-18 призмы 15 раздвигаются на требуемую величину, не препятствуя обработке. После окончания обработки инструмент 4 приводом 6 через обработанное отверстие возвращается на исходную позицию. При возвращении инструмента 4 заготовка 22 базируется своим торцом на базовом зле- менте 13 опоры 9. Изменение опорного торца и направления действия осевой силы по сравнению с первым проходом, осуществляемым инструментом 3, приводят к образованию погрешностей наружной- образующей иного вида, уменьшению радиус.а наружной поверхности у торца, которьй во время пре дыдущего цикла был опорным, и увеличению радиуса у торца, который во время предьщущего цикла был входным. Сложение различно направленных

5110706

погрешностей после первого и второго циклов, выполняемых инструментами 3 и 4, приводит к получению детали практически без искажений наружной поверхности.

Параллельно с обработкой заготовки 22 инструментом 4 происходит обработка другой заготовки 22 инстру

ментом 3.

Обработанная инструментом 4 заготовка 22 подается барабаном 2 на выгрузку в сборник, заготовка 22, обработанная инструментом 3, в зо- НУ обработки инструментом 4, новая заготовка - в зону обработки инструмента 3, а в центрирующую призму 15 попадает следующая заготовка 22. Цикл обработки повторяется.

Формула изобретения

торец и надежности, станок снабжен центрирующими призмами, установленными на наружной поверхности барабана н выполненными упругими в радиальном направлении относительно оси инструмента, при этом инструменты расположены со смещением в окружном направлении.

механизмом подачи СОЖ, размещенным в опорах с возможностью взаимодействия с базовыми элементами.

пластины равноудалены ст оси инстру- мента и имеют меньшую упругость в радиальном направлении, чем третья пластина, удаленная от оси инструмента на меньшее расстояние.

(щ

ЬФиг.2

| АГРЕГАТНЫЙ СТАНОК | 0 |

|

SU232711A1 |

| : | |||

Авторы

Даты

1989-09-30—Публикация

1987-07-20—Подача