Изобретение относится к металлургии, в частности к составу стали, использующейся для изготовления деталей горноперерабатывающего оборудования (шаровые мельницы и др.).

Цель изобретения - повьш1ение про- каливаемости, твердости, ударной вязкости, предела текучести, контактной вьшосливости и эксплуатационной стойкости.

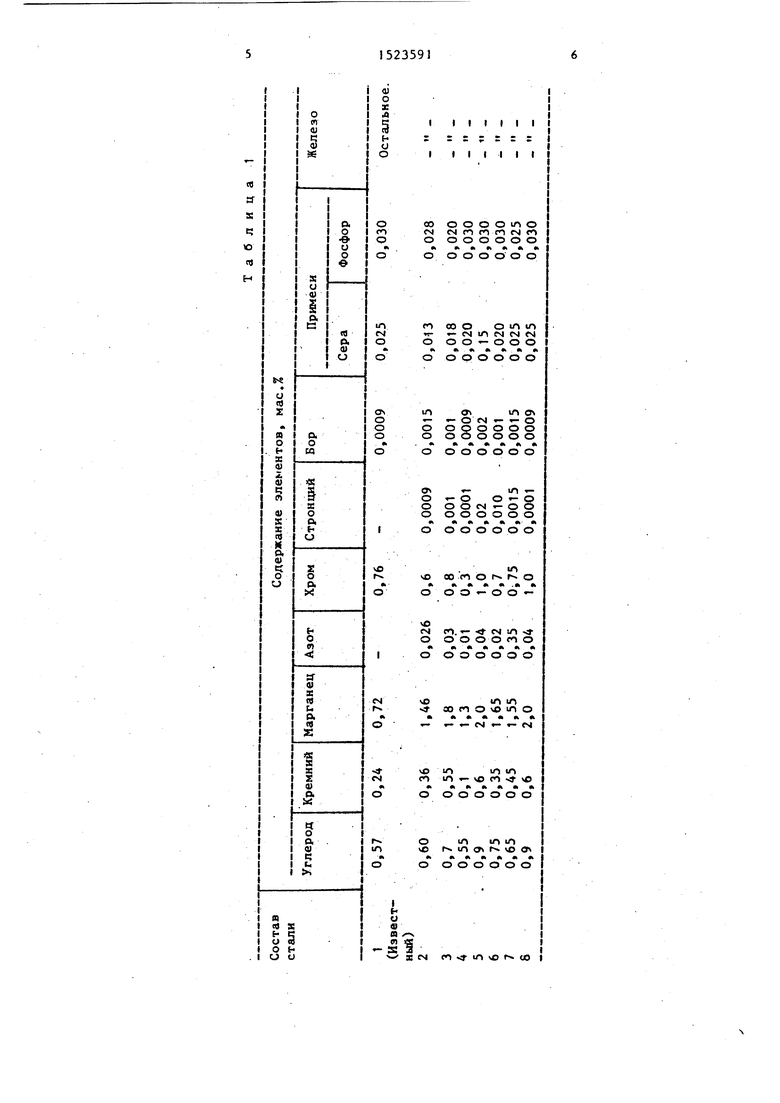

В табл.1 приведен химический состав предлагаемой и известной сталей.

Вьшлавку стали осуществляют в индукционной печи с основной футеровкой емкостью -15 кг. Термическая обработка идентична для известной и предлагаемой сталей: закалка с 840-860 С в . масло + самоотпуск 250 С. ;

Эксплуатационную стойкость деталей определяют п шаровых мельницах. Шары,

изготовленные из опытных сталей, испытывают в натурных условиях. Стойкость определяют в часах работы до снижения общей массы щаров на 30%.

Испытания на контактную выносливость Ср производят на МКВ-К, работающей по принципу фрикционной передачи с двухцикличным нагружением за один оборот образца. Образец обкатывается двумя дисками диаметром 150 мм. Ведущий диск вращает со скоростью 1000 об /мин. Число циклов нагружения до усталостного выкрашивания регистрируется счетчиком оборотов, установленным на оси вращения ведомого диска.

Смазка на контакт 1ую поверхность подается посредством фитиля. Исполь- зуют масло с кинетической вязкостью 11,93 Ст при 5()°С.

Усталостное выкрашивание фиксируется электронным автоматическим выключателем с помощью пьезодатчика.

Максимальное контактное напряжение

в месте контакта диска с образцом рассчитывают по формуле

мякс

макс- .g.b где Р - сила,сжимающая диски; а и b - полуоси эллипса контактной площадки.

При испытании принимается равным 200 кг/мм.

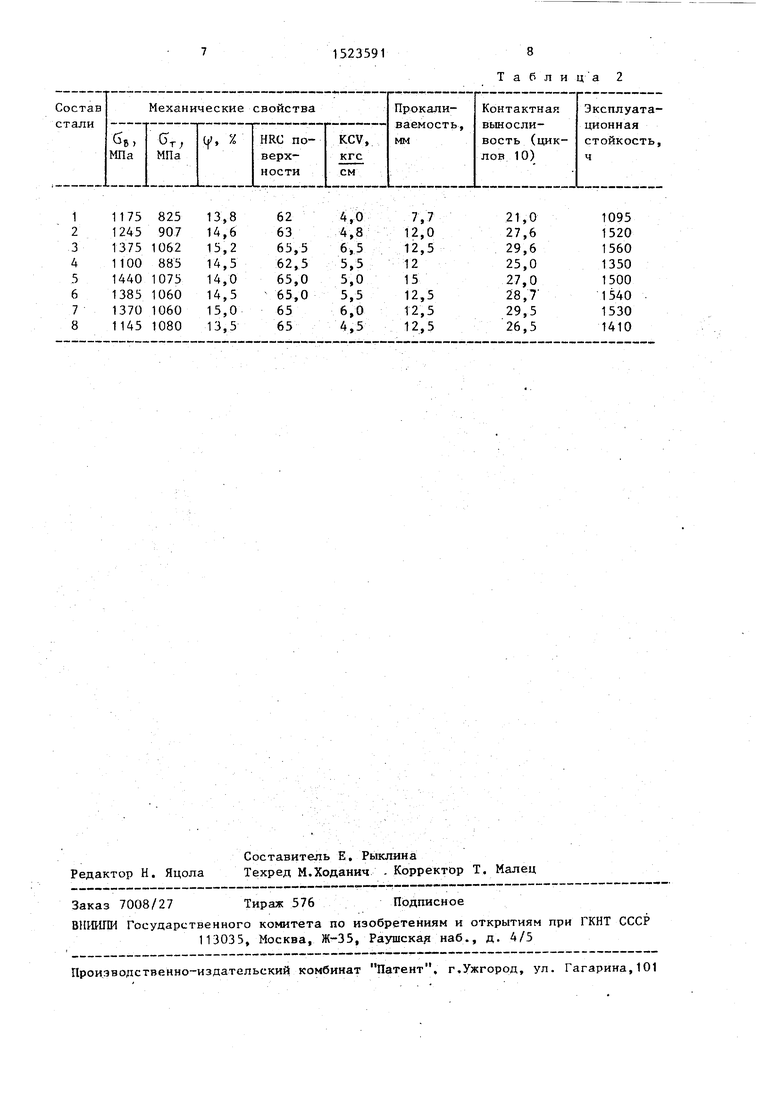

Результаты испытаний представлен в табл.2.

Использование предлагаемой стали позволяет увеличить срок службы изделий (мелющих шаров) с 1150 до 1560 моточасов.

Формула изобретения

Сталь, содержащая углерод, крем- НИИ, марганец, хром, бор, железо, отличающаяся тем, что, с целью повьшения прокаливаемости, твердости, ударной вязкости, предела те-. кучести, контактной вьиосливости и эксплуатационной стойкости, она дополнительно содержит азот и стронций при следующем соотношении компонентов, мас.%;

Углерод 0,55-0,9 Кремний0,1-0,6

Марганец 1,3-2,0 Хром0,3-1,0

Бор0,0009-0,002

Азот0,01-0,04

Стронций 0,0001-0,02 Железо Остальное

Таблиц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1984 |

|

SU1219668A1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУННЫХ МЕЛЮЩИХ ШАРОВ | 1995 |

|

RU2082530C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| СТАЛЬ | 2009 |

|

RU2415194C1 |

| СТАЛЬ | 2009 |

|

RU2425168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

Изобретение относится к металлургии, в частности к составу стали, использующейся для изготовления деталей горноперерабатывающего оборудования (шаровые мельницы и др.). Цель изобретения - повышение прокаливаемости, твердости, ударной вязкости, предела текучести, контактной выносливости, эксплуатационной стойкости. Сталь дополнительно содержит азот и стронций при следующем соотношении компонентов

мас.%

углерод 0,55-0,9, кремний 0,1-0,6, марганец 1,3-2,0, азот 0,01-0,04, хром 0,3-1,0, бор 0,0009-0,002, стронций 0,0001-0,02, железо - остальное. Использование предлагаемой стали позволит увеличить срок службы изделий (мелющих шаров) с 1150 до 1560 моточасов. 2 табл.

| Сталь | 1976 |

|

SU575378A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Металлургия | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-11-23—Публикация

1988-10-26—Подача