ел to

00

со

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в конструкциях молотильно- сепарирующих устройств комбайнов для уборки злаковых, зернобобовых н крупяных культур.

Цель изобретения - повышение производительности и качества обмолота.

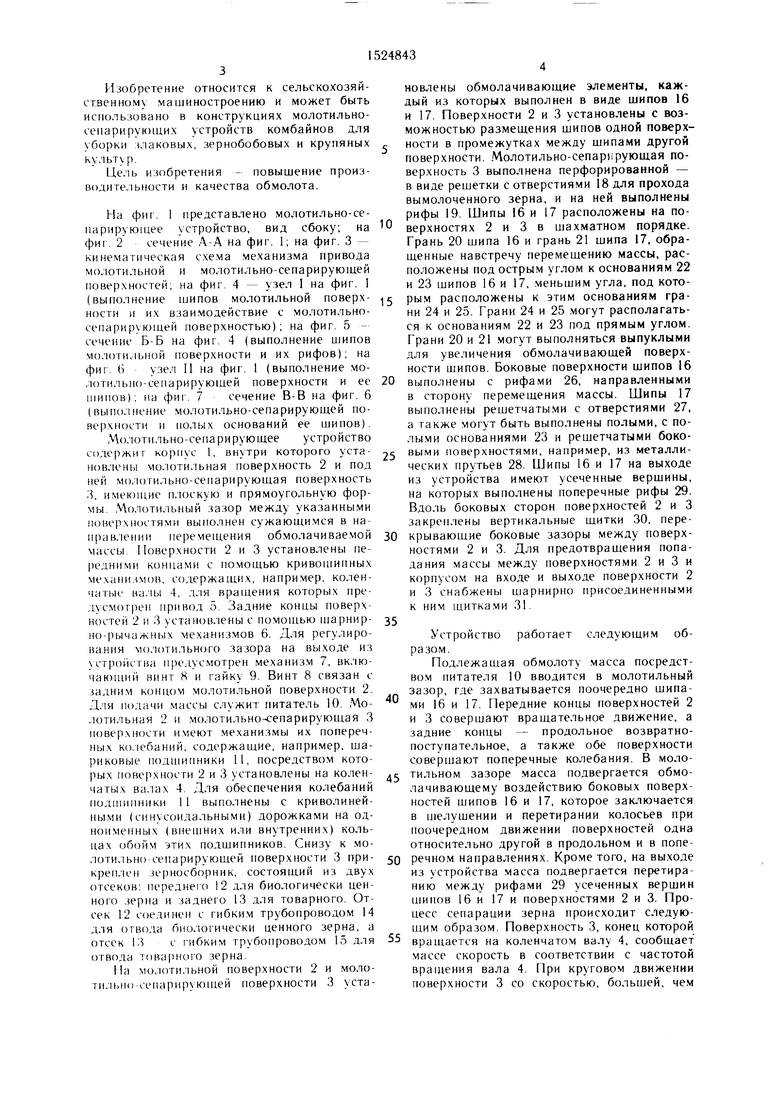

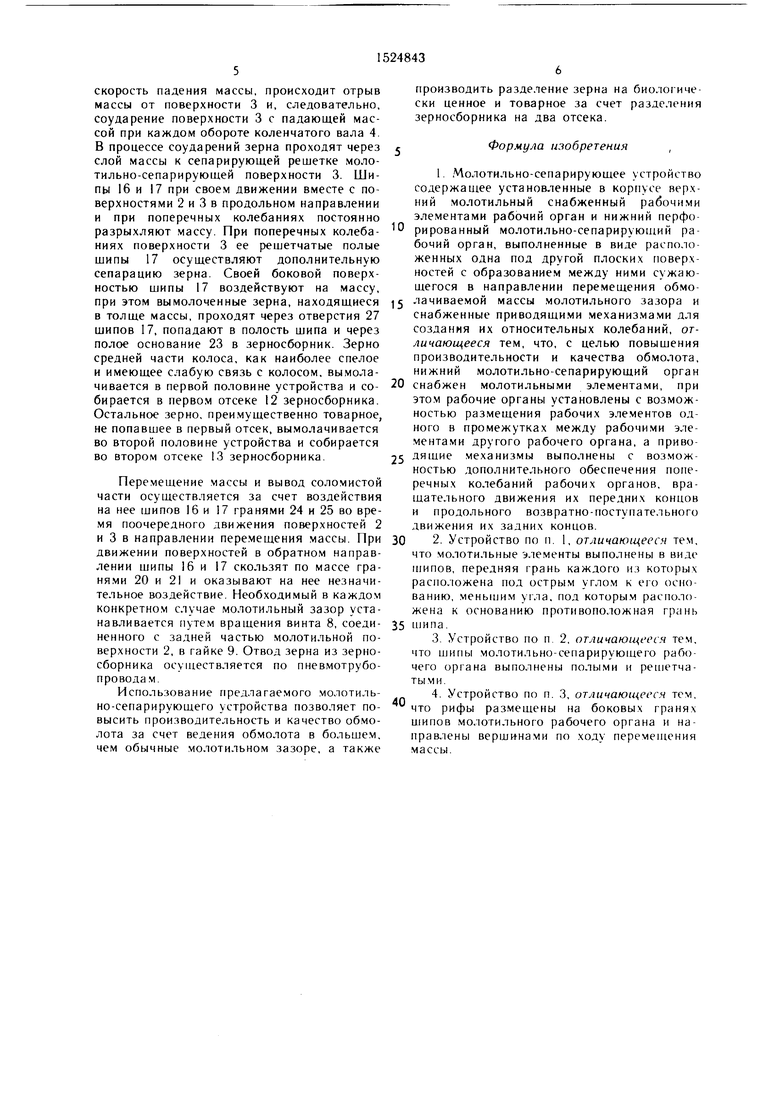

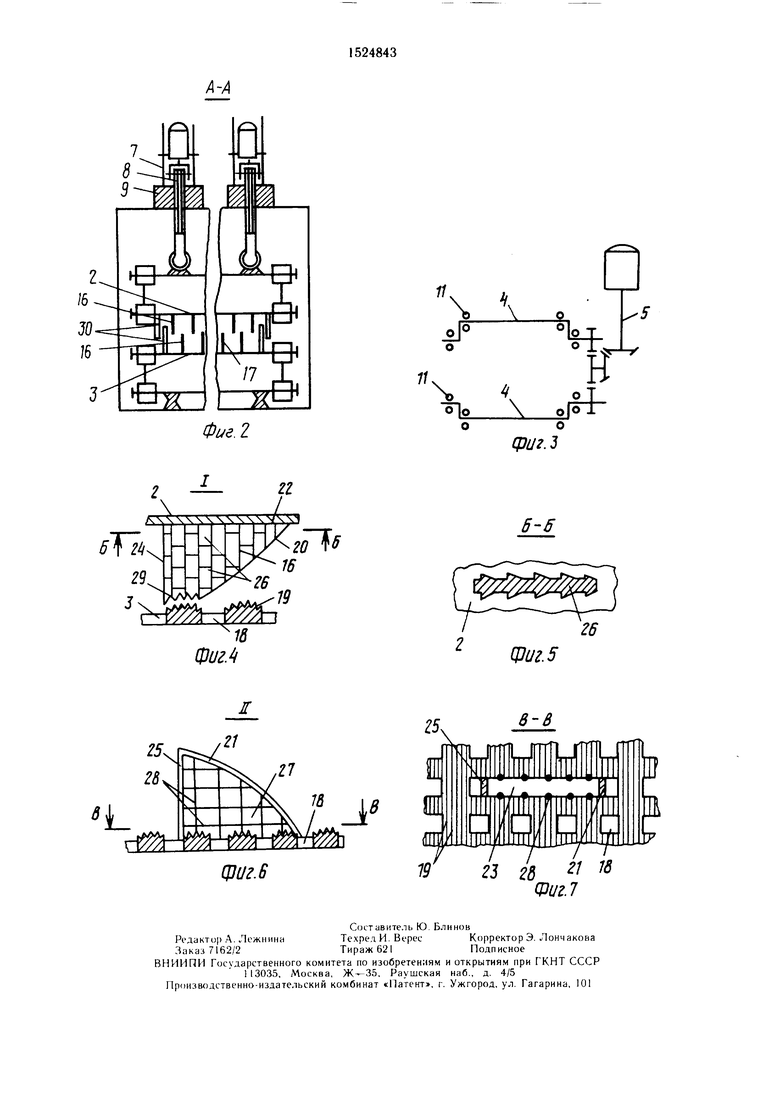

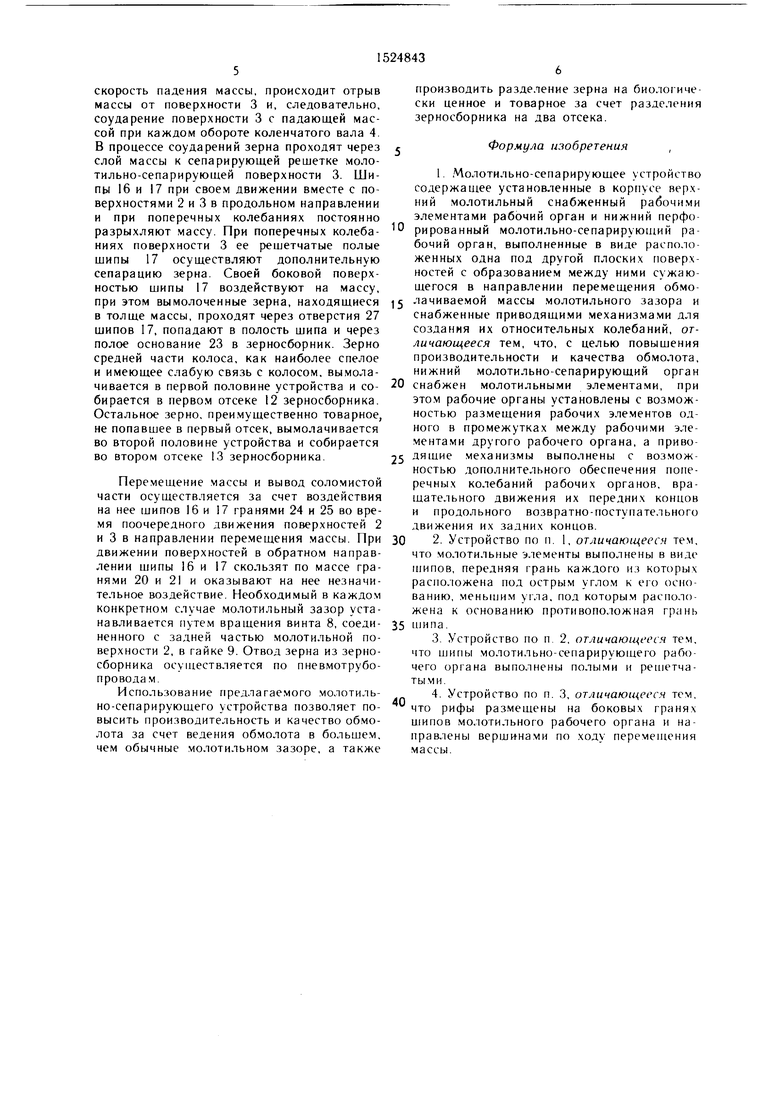

На фиг. 1 представлено молотильно-се- парнруюшее устройство, вид сбоку; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 - кинематическая схема механизма привода молотильной и молотильно-сепарирующей поверхностей; на фиг. 4 - узел I на фиг. 1 (выполнение шипов молотильной поверхности и их взаимодействие с молотильно- сепарируюшей поверхностью); на фиг. 5 - сечение Б-Б на фиг. 4 (выполнение шипов молотильной поверхности и их рнфов); на фиг. 6 узел II на фиг. 1 (выполнение молотильно-сепарирующей поверхности и ее шипов); на фиг. 7 сечение В-В на фиг. 6 (выполнение молотильно-сепарирующей поверхности и полых оснований ее шипов).

ЛАолотильно-сепарирующее устройство содержит корпус 1, внутри которого уста- HoB. ieHbi молотильная поверхность 2 и под ней молотильно-сепарирующая поверхность 3, имеющие плоскую и прямоугольную формы. ЛАолотильный зазор между указанными иовер.хностями выполнен сужающимся в направлении перемещения обмолачиваемой массы. Поверхности 2 и 3 установлены передними концами с помощью кривошипных механизмов, содержащих, например, коленчатые на, 1ы 4, для врашения которых предусмотрен привод 5. Задние концы поверхностей 2 и 3 установлены с помощью njapnnp- но-рычажных механизмов 6. Для регулирования молотильного зазора на выходе из устройства п(едусмотрен механизм 7, включающий винт 8 и гайку 9. Винт 8 связан с задним KOHiuJM молотильной поверхности 2. Для подачи массы служит питатель 10. Молотильная 2 и молотильно-сепарирующая 3 поверхности н.меют механизмы их поперечных ко.гебаний, содержащие, например, ща- риковые подшипники 11, посредством которых поверхности 2 и 3 установлены на коленчатых валах 4. Для обеспечения колебаний подшипники 11 выполнены с криволинейными (синусоидальными) дорожками на одноименных (внешних или внутренних) кольцах обойм этих подшипников. Снизу к молотильно-сепарирующей поверхности 3 при- креп,тен зерносборннк, состоящий из дву.х отсеков: переднего 12 для биологически ценного зерна и заднего 13 для товарного. Отсек 12 соединен с гибким трубопроводом 14 для отвода биологически ценного зерна, а отсек 13 с 1-ибким трубопроводом 15 для отвода юварного зерна.

Па молотильной поверхности 2 и молотильно-сепарирующей поверхности 3 установлены обмолачивающие элементы, каждый из которых выполнен в виде шипов 16 и 17. Поверхности 2 и 3 установлены с возможностью размещения щипов одной поверхности в промежутках между щипами другой поверхности. Молотильно-сепар1фую1дая поверхность 3 выполнена перфорированной - в виде рещетки с отверстиями 18 для прохода вымолоченного зерна, и на ней выполнены рифы 19. Шипы 16 и 17 расположены на поверхностях 2 и 3 в щахматном порядке. Грань 20 шипа 16 и грань 21 шипа 17, обращенные навстречу перемещению массы, расположены под острым углом к основаниям 22 и 23 щипов 16 и 17, меньшим угла, под кото5 рым расположены к этим основаниям грани 24 и 25. Грани 24 и 25 могут располагаться к основаниям 22 и 23 под прямым углом. Грани 20 и 21 могут выполняться выпуклыми для увеличения обмолачивающей поверхности шипов. Боковые поверхности щипов 16

0 выполнены с рифами 26, направленными в сторону перемещения массы. Шипы 17 выполнены решетчатыми с отверстиями 27, а также могут быть выполнены полыми, с полыми основаниями 23 и решетчатыми боко5 выми поверхностями, например, из металлических прутьев 28. Шипы 16 и 17 на выходе из устройства имеют усеченные вершины, на которых выполнены поперечные рифы 29. Вдоль боковых сторон поверхностей 2 и 3 закренлены вертикальные щитки 30, пере0 крывающие боковые зазоры между поверхностями 2 и 3. Для предотвращения попадания массы между поверхностями 2 и 3 и корпусом на входе и выходе поверхности 2 и 3 снабжены шарнирно присоединенными к ним щитками 31.

5

Устройство работает следующим образом.

Подлежащая обмолоту масса посредством питателя 10 вводится в молотильный зазор, где захватывается поочередно щипами 16 и 17. Передние концы поверхностей 2 и 3 совершают вращательное движение, а задние концы - продольное возвратно- поступательное, а также обе поверхности соверщают поперечные колебания. В моло5 тильном зазоре масса подвергается обмолачивающему воздействию боковых поверхностей шипов 16 и 17, которое заключается в шелушении и перетирании колосьев при поочередном движении поверхностей одна относительно другой в продольном и в попе0 речном направлениях. Кроме того, на выходе из устройства масса подвергается перетиранию между рифами 29 усеченных вершин шипов 16 и 17 и поверхностями 2 и 3. Процесс сепарации зерна происходит следующим образом. Поверхность 3, конец которой вращается на коленчатом валу 4, сообщает массе скорость в соответствии с частотой врашения вала 4. При круговом движении поверхности 3 со скоростью, большей, чем

5

скорость падения массы, происходит отрыв массы от поверхности 3 и, следовательно, соударение поверхности 3 с падающей массой при каждом обороте коленчатого вала 4. В процессе соударений зерна проходят через слой массы к сепарирующей решетке моло- тильно-сепарирующей поверхности 3. Шипы 16 и 17 при своем движении вместе с поверхностями 2 и 3 в продольном направлении и при поперечных колебаниях постоянно разрыхляют массу. При поперечных колебаниях поверхности 3 ее решетчатые полые шипы 17 осуществляют дополнительную сепарацию зерна. Своей боковой поверхностью шипы 17 воздействуют на массу, при этом вымолоченные зерна, находяшиеся в толще массы, проходят через отверстия 27 щипов 17, попадают в полость щипа и через полое основание 23 в зерносборник. Зерно средней части колоса, как наиболее спелое и имеющее слабую связь с колосом, вымолачивается в первой половине устройства и собирается в первом отсеке 12 зерносборника. Остальное зерно, преимущественно товарное, не попавшее в первый отсек, вымолачивается во второй половине устройства и собирается во втором отсеке 13 зерносборника.

Перемещение массы и вывод соломистой части осуществляется за счет воздействия на нее шипов 16 и 17 гранями 24 и 25 во время поочередного движения поверхностей 2 и 3 в направлении перемещения массы. При движении поверхностей в обратном направлении шипы 16 и 17 скользят по массе гранями 20 и 21 и оказывают на нее незначительное воздействие. Необходимый в каждом конкретном случае молотильный зазор устанавливается путем вращения винта 8, соединенного с задней частью молотильной поверхности 2, в гайке 9. Отвод зерна из зерно- сборника осуществляется по пневмотрубо- проводам.

Использование предлагаемого молотиль- но-сепарирующего устройства позволяет повысить производительность и качество обмолота за счет ведения обмолота в большем, чем обычные молотильном зазоре, а также

производить разделение зерна на биологически ценное и товарное за счет разделения зерносборника на два отсека.

Формула изобретения

1. Молотильно-сепарирующее устройство содержащее установленные в корпусе верхний молотильный снабженный рабочими элементами рабочий орган и нижний перфо0 рированный молотильно-сепарирующий рабочий орган, выполненные в виде расположенных одна под другой плоских поверхностей с образованием между ними сужающегося в направлении перемещения обмо5 лачиваемой массы молотильного зазора и снабженные приводящими механизмами для создания их относительных колебаний, отличающееся тем, что, с целью повышения производительности и качества обмолота, нижний молотильно-сепарирующий орган

0 снабжен молотильными элементами, при этом рабочие органы установлены с возможностью размещения рабочих элементов одного в промежутках между рабочими элементами другого рабочего органа, а приво5 дящие механизмы выполнены с возможностью дополнительного обеспечения поперечных колебаний рабочих органов, вращательного движения их передни.х концов и продольного возвратно-поступательного движения их задних концов.

0 2. Устройство по п. 1, отличающееся тем, что молотильные элементы выполнены в виде , передняя грань каждого из которых расположена под острым углом к его основанию, меньшим угла, под которы.м расположена к основанию противоположная грань

5 шипа.

3.Устройство по п. 2, отличающееся тем, что шипы молотильно-сепарируюшего рабочего органа выполнены полыми и ре 1 етча- ты м и.

4.Устройство по п. 3, отличающееся тем, что рифы размещены на боковых гранях шипов молотильного рабочего органа и направлены вершинами по ходу перемещения массы.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотильно-сепарирующее устройство | 1981 |

|

SU1245282A1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 1970 |

|

SU422381A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ПРЕИМУЩЕСТВЕННО БОБОВ СОЛОДКИ | 1999 |

|

RU2150815C1 |

| МОЛОТИЛЬНО - СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2242860C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| КОМБАЙН ДЛЯ УБОРКИ ЗЕРНОБОБОВЫХ КУЛЬТУР | 2011 |

|

RU2455816C1 |

| ПРЯМОТОЧНАЯ ВЫНОСНАЯ МОЛОТИЛЬНАЯ КАМЕРА | 1995 |

|

RU2090048C1 |

| Молотильно-сепарирующее устройство | 1967 |

|

SU256423A1 |

| Молотильно-сепарирующее устройство | 1980 |

|

SU1041067A1 |

Изобретение относится к сельскохозяйственному машиностроению и служит цели повышения производительности и качества обмолота. Молотильно-сепарирующее устройство содержит корпус 1, в котором установлены молотильная поверхность 2 и молотильно-сепарирующая поверхность 3. Поверхности 2 и 3 установлены с образованием зазора между ними, сужающегося в направлении перемещения обмолачиваемой массы. Поверхности 2 и 3 установлены передними концами на коленчатых валах 4, а задними - на шарнирно-рычажных механизмах 6, снабженных приводом. Поверхности 2 и 3 снабжены также приводными механизмами для их поперечных колебаний. Шипы 16 и 17 поверхностей 2 и 3 обращены навстречу движению обмолачиваемой массы своими меньшими углами. Шипы 16 выполнены с рифами на их боковых поверхностях, а шипы 17 - решетчатыми или полыми. 7 ил.

.2

гг

/чХЧХЧЧЧХ

7|ХЛЛЛ ,

ХШ-ri

/

Фиг.

19

фиг. 6

(pi/г.З

6-5

фиг. 5

в-в

19 23 28 Фиг.7

| Молотилка для кедровых орехов | 1931 |

|

SU28376A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Молотильно-сепарирующее устройство | 1981 |

|

SU1245282A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зерноуборочный комбайн | 1986 |

|

SU1346068A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1987-11-18—Подача