Изобретение относится к области технологии силикатов и, в частности, к составам керамических масс, которые могут быть использованы для изготовления облицовочных плиток, пригодных для внутренней и наружной облицовки стен, печных изразцов, изделий декоративно-художественного назначения.

В настоящее время в составах керамических масс, пригодных для изготовления строительных изделий и облицовочных плиток используются пегматиты, полевой шпат или их заменители, в частности нефелиновый концентрат и другие. Полевой шпат (и их заменители) вводят в керамические массы для образования стекловидной фазы, которая растворяет другие составные компоненты массы, придает прочность силикатным материалам, способствует образованию новых кристаллических фаз (Августиник А.И. 1975).

Известна керамическая масса, включающая в мас.%: глину легкоплавкую 30-40, отходов обогащения медно-никеливых руд 50-55, нефелиновый концентрат 7-15, для изготовления облицовочной плитки. Нефелиновый концентрат содержит 5-10 мас.% полевых шпатов. Настоящее изобретение направлено на достижение технического результата, заключающегося в снижении водопоглощения и линейной огневой усадки получаемой керамической плитки увеличении ее прочности при изгибе при одновременном понижении температуры обжига (Патент №2278089 РФ, опубл. 2006 г.).

Недостатком известного аналога является не высокая прочность при изгибе до 25,9 МПа.

Известна керамическая масса, включающая, мас.%: каолин 70,0-73,5; плиточный бой 0,1-1,0; фосфорит 3,0-4,0; пегматит 11,0-13,0; кварцевый песок 11,0-13,0; 3,0-4,0; циркон 3,0-4,0, для изготовления облицовочной плитки. Пегматит Чупинского месторождения, включающий, мас.%: SiO2 72,88; Al2O3 15,1; Fe2O3 0,17; CaO 0,87; MgO 0,18; K2O 7,1; Na2O 3,34; п.п.п. 0,36 (Патент RU №2576684 РФ, опубл. 2015 г.).

Однако при повышении прочности изделий керамическая масса имеет высокую температуру обжига изделий 1300-1310°С.

Наиболее близким по совокупности признаков, принятым за прототип, является керамическая масса, включающая (в мас.%): лессовидный суглинок - 50,0-54,0; каолинитовая глина - 33,0-36,0; пегматит - 9,0-11,0; глинозем - 2,0-3,5; криолит - 0,5-1,0 (Патент №2439026 РФ, опубл. 2012 г.).

Недостатками указанной керамической массы являются низкая механическая прочность получаемых изделий около - 10 МПа, многокомпонентный состав, высокая энергоемкость производства, а именно давление прессования 30 МПа и температура обжига 1100-1180°С.

Задача изобретения заключается в создании керамической массы с использованием доступного минерального сырья, находящегося в отвалах при комплексной разработке Чупинского месторождения пегматитов в Республике Карелия.

Технический результат изобретения: получение керамических изделий, в частности, облицовочной плитки для стен и печей из доступного сырья с повышенной механической прочностью при снижении температуры обжига изделий.

Заявленный технический результат достигается тем, что керамическая масса, включающая отходы обеспыливания пегматитов, глину, согласно заявляемого изобретения в качестве пегматита используют отходы обспыливания пегматитов с высоким содержанием тонкодисперсных фракций 0,001-0,06 мм более 65% включающих, мас.%: кварц 45%, полевой шпат: микроклин, плагиоклаз, альбит 55%, единичные зерна магнетита, биотита, в качестве пластичного компонента используют глину гидрослюдистого типа и дополнительно содержит кварцевый песок, при следующем соотношении компонентов, мас.%: отходы обеспыливания пегматитов - 25-40, глина гидрослюдистого типа - 52-65; кварцевый песок - 8-10.

Достижению технического результата способствует то, что отходы обеспыливания пегматитов имеют следующий химический состав, в мас.%: SiO2 - 69,75-70,34; TiO2 - 0,20-0,31; Al2O3 - 15,91-16,96; Fe2O3 общ. - 0,55-0,69; Na2O - 2,70-3,01; K2O - 7,32-7,66; СаО - 0.9-1,17; P2O5 - 0,01-0,02; п.п.п. - 0,42-0,63.

Введение отходов обеспыливания пегматитов в количестве 25-40 мас.%, содержащих тонкодисперсные фракции 0,001-0,06 мм в количестве более 65%, обусловлено тем, что они благоприятно влияют при подготовке керамической массы в шаровой мельнице, так как не требуют дополнительного измельчения, а также интенсифицируют образование стекловидной фазы, обеспечивающей спекание и прочность изделий при более низкой температуре обжига.

Введение отходов обеспыливания пегматитов в количестве более 40 мас. % приводит к ухудшению спекаемости массы и снижению механической прочности готовых изделий. Введение отходов обеспыливания пегматитов в количестве менее 25 мас. % снижает прочность изделий в результате небольшого количества стеклофазы в керамической массе.

Отходы обеспыливания образуются при обогащении пегматитов методом магнитной сепарации.

В результате обогащения пегматита на Чупинской ПОФ образуются тонкоизмельченные отходы магнитной фракции, отходы обеспыливания и слюдяные хвосты в количестве более 10 тыс. т (из них 3 тыс. т отходы обеспыливания), требующие утилизации в целях снижения экологического ущерба окружающей среде.

С целью улучшения спекания массы в качестве пластичного компонента, при получении облицовочных изделий, может быть использована любая глина гидрослюдистого типа, например, Чкаловского месторождения, применяемая на ОАО «Нефрит-керамика» в Ленинградской области г. Никольское. По минеральному составу она относится к полиминеральным, гидрослюдистым глинам. Химический состав глины представлен, мас.%: SiO2 - 61,5-62,7; TiO2 - 0,67-0,85; Al2O3 - 15,45-16,8; Fe2O3 - 2,93-3,24; FeO - 2,7-3,10; MnO - 0,01-0,03; MgO - 2,50-2,67; Na2O - 0,21 0 0,23; K2O - 5,19-6,14; CaO - 0,81-0,97; H2O - 1,10-1,14; п.п.п. - 3,95-4,46.

Совокупность вышеуказанных признаков используемых сырьевых компонентов для создания керамической массы позволяет повысить механическую прочность при снижении температуры обжига, а небольшое количество компонентов керамической массы упрощает процесс изготовления плитки.

Изобретение реализуют следующим образом.

Подготовка массы включает сушку, измельчение глины и кварцевого песка, просеивание, взвешивание, а также перемешивание в лабораторной шаровой мельнице до получения 1,5% остатка на сите с размером ячейки 0,063 мм всех сырьевых компонентов. После 1-суточного вылеживания рабочая влажность масс составляла 18-20%.

Из полученной массы формовали на лабораторном прессе при давлении 4-5 МПа плитки и сушили их при 105°С, а затем обжигали при 1000-1100°С. Средняя скорость подъема температуры 2-3 град/мин, выдержка при достижении необходимой температуры 40 мин. Образцы плиток охлаждают вместе с печью. Механическую прочность определяли по ГОСТ 27180-2001 «Плитки керамические. Методы испытаний».

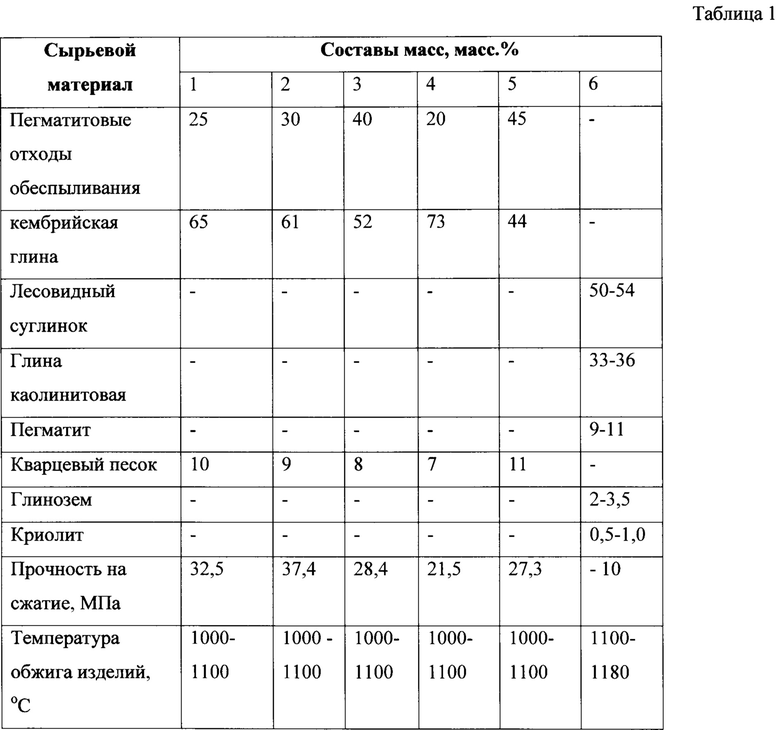

В таблице 1 представлены составы предлагаемой керамической массы и свойства изделий, изготовленных на ее основе (примеры 1, 2, 3). В качестве эталона сравнения использован прототип (пример 6).

Из таблицы 1 следует, что изготовленные на основе предлагаемой керамической массы плитки позволяют, по сравнению с прототипом, повысить механическую прочность в 3,7 раз при более низкой температуре обжига и уменьшении количества сырьевых компонентов. Указанные свойства обеспечивают высокие эксплуатационные и технологические показатели полученных изделий.

Для доказательства того, что предлагаемый компонентный состав является наилучшим, для достижения наиболее выраженных эффектов: повышения механической прочности при снижении температуры обжига и количества сырьевых компонентов, в таблице также приведены варианты составов 4 и 5 с запредельными содержаниями компонентов массы.

Таким образом, заявляемая керамическая масса не содержит токсичных компонентов. Экономическая эффективность и технологичность заявляемой керамической массы обусловлена ее малокомпонентностью, а так же использованием доступного природного сырья, упрощением технологии получения при обеспечении экологической безопасности. Улучшенные показатели механической прочности при снижении температуры обжига изделий позволяют использовать предлагаемую массу для изготовления керамических плиток, пригодных как для внутренней, так и для наружной облицовки стен, печей и каминов, изделий декоративно-художественного назначения.

Изобретение относится к области технологии силикатов и, в частности, к составам керамических масс, которые могут быть использованы для изготовления облицовочных плиток, пригодных для внутренней и наружной облицовки стен, печных изразцов, изделий декоративно-художественного назначения. Керамическая масса включает отходы обеспыливания пегматитов, глину и дополнительно кварцевый песок. Используют отходы обеспыливания пегматитов с высоким содержанием тонкодисперсных фракций 0,001-0,06 мм более 65%, включающих, мас.%: кварц 45%, полевой шпат: микроклин, плагиоклаз, альбит 55%, единичные зерна магнетита, биотита. В качестве пластичного компонента используют глину гидрослюдистого типа, при следующем соотношении компонентов, мас.%: отходы обеспыливания пегматитов - 25-40, глина гидрослюдистого типа - 52-65; кварцевый песок - 8-10. Отходы обеспыливания пегматитов имеют следующий химический состав, в мас.%: SiO2 - 69,75-70,34; TiO2 - 0,20-0,31; Al2O3 - 15,91-16,96; Fe2O3 общ. - 0,55-0,69; Na2O - 2,70-3,01; K2O - 7,32-7,66; СаО - 0.9-1,17; P2O5 - 0,01-0,02; п.п.п. - 0,42-0,63. Технический результат изобретения: повышение механической прочности при снижении температуры обжига изделий. 1 з.п. ф-лы, 1 табл.

1. Керамическая масса, включающая отходы обеспыливания пегматитов, глину, отличающаяся тем, что в качестве пегматита используют отходы обспыливания пегматитов с высоким содержанием тонкодисперсных фракций 0,001-0,06 мм более 65%, включающих, мас.%: кварц 45%, полевой шпат: микроклин, плагиоклаз, альбит 55%, единичные зерна магнетита, биотита, в качестве пластичного компонента используют глину гидрослюдистого типа и дополнительно содержит кварцевый песок, при следующем соотношении компонентов, мас.%:

отходы обеспыливания пегматитов - 25-40,

глина гидрослюдистого типа - 52-65,

кварцевый песок - 8-10.

2. Керамическая масса по п. 1, отличающаяся тем, что отходы обеспыливания пегматитов имеют следующий химический состав, мас.%: SiO2 - 69,75-70,34; TiO2 - 0,20-0,31; Al2O3 - 15,91-16,96; Fe2O3 общ. - 0,55-0,69; Na2O - 2,70-3,01; K2O - 7,32-7,66; СаО - 0.9-1,17; P2O5 - 0,01-0,02; п.п.п. - 0,42-0,63.

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2439026C1 |

| Керамическая масса | 1988 |

|

SU1641790A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Станок для разрезания кож на ремни | 1929 |

|

SU18373A1 |

| Керамическая масса | 1972 |

|

SU444756A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1643503A1 |

| KR 1469841 B1, 08.12.2014 | |||

| Устройство для контроля целостности режущих инструментов | 1976 |

|

SU611735A1 |

| Радиоприемник | 1925 |

|

SU1926A1 |

Авторы

Даты

2022-10-17—Публикация

2022-02-25—Подача