Изобретение относится к металлургии, в частности к производству модифицированных графитизированных сталей и сплавов.

Цель изобретения - повышение герметичности, относительного удлинения и вязкости разрушения графитизированных сталей.

Предлагаемая модифицирующая смесь содержит борную кислоту, силикобарий, окись меди, азотированный ферросилиций, нитриды циркония и лантан при следующем соотношении компонентов, мас.%: борная кислота 25-40; силикобарий 7-13; окись меди 12-20; азотированный ферросилиций 12-20; нитриды циркония 12-18; лантан 9-12.

Введение в состав модифицирующей смеси нитридов циркония повышает модифицирующую и графитизиругащую способность, снижает склонность к короблению, повышает плотность и герметичность, измельчает структуру отливок в литом состоянии и после отжига, что увеличивает

механические свойства. Присутствие в модифицирующей смеси более 18 мас.% нитридов циркония приводит к образованию в структуре неметаллических включений, снижению герметичности, технологических и механических свойств. При концентрации нитридов циркония до 12 мас.% модифицирующая и графитизирующая способность смеси недостаточна, а склонность к пористости и короблению модифицированных сплавов повышается, уменьшается плотность, герметичность, прочность и ударная вязкость.

Лантан введен в смесь, как поверхностно-активная добавка, способствующая повышению жидкотекучести, плотности и других технологических свойств, улучшающих ударную вязкость, герметичность и пластичность. Концентрация лантана более 12 мас,% ведет к увеличению количества цементита в структуре отливок, снижению гра- фитизирующей способности смеси, удлинению цикла графитизирующего отжига и снижению пластических свойств, а при

О

о

00

-N

g

содержании лай гана до 9 мас.% отмечаются ухудшение формы графита, снижение герметичности, технологических и механических свойств модифицированных гра- фитизировэнных сталей и сплавов.

Азотированный ферросилиций является эффективной графитизирующей добавкой в модифицирующей смеси, оказывающей раскисляющее воздействие на сталь и повышающей герметичность и пластические свойства графитизированной стали. Нижний предел содержания азотированного ферросилиция (12 мас.%) обусловлен недостаточной графитизирующей и раскисляющей способностью модифицирующей смеси при более низких его концентрациях, что снижает удельную герметичность стали, а при увеличении концентрации азотированного ферросилиция более 20 мас.% снижается однородность структуры, укрупняется графит и снижаются механические свойства.

Присутствие в модифицирующей смеси более 40 мас.% борной кислоты и силикоба- рия более 13 мас.% ведет к образованию зон с неоднородной структурой и снижению механических свойств и герметичности, поэтому содержание борной кислоты и силикобария ограничены этими концентрациями, Присутствие в модифицирующей смеси менее 25 мас.% борной кислоты и менее 7 мае. % силикобария ведет к снижению плотности, прочности, графити-. зирующей способности и увеличению продолжительности цикла термообработки стали.

Окись меди при содержании в смеси белее 20 мас.% ухудшает форму графита, увеличивает склонность к пористости и снижает герметичность и упруго-пластические свойства. При уменьшении концентрации окиси меди до 12 мас.% литейные свойства, ударная вязкость и трещиностойкость недостаточны. Кислород в расплаве способствует отбеливанию вследствие повышения устойчивости жидкой фазы, а медь увеличивает количество центров графита, способствует их измельчению и повышению пластических свойств чугуна после термической обработки.

Для изготовления модифицирующей смеси используют силикобарий СБЗО фракции 0,1-3 мм, порошки борной кислоты и окиси меди, азотированный ферросилиций ФС90Н фракции 0,1-3 мм, нитриды цирко ния в порошке и металлический лантан ЛаМ2, измельченный до фракции 0,05-0,3 мм. Исходные материалы перемешивают в бегунах до получения однородной по составу смеси.

Модифицирующие смеси вводят в ковш в упакованном виде в количестве 0,15% от массы расплава, заливаемого в ковш. Для обработки используют графитизированную

сталь зазвтектоидного состава, содержащую, мае. %: углерод 1,5; кремний 1,25; марганец 0,3; никель 0,1; алюминий 0,01; сера 0,02; железо остальное. Опытные плавки графитизирЪванных сплавов проводят в

электропечах. Температура расплава в период выпуска из печи 1520-1530°С.

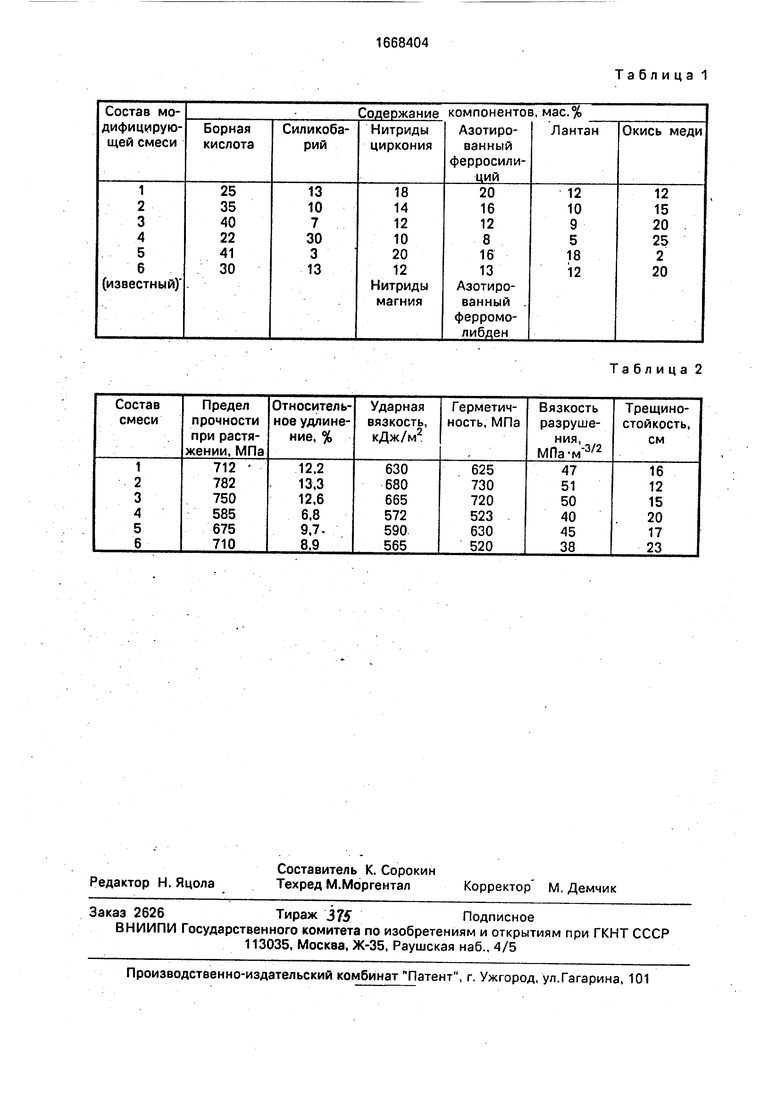

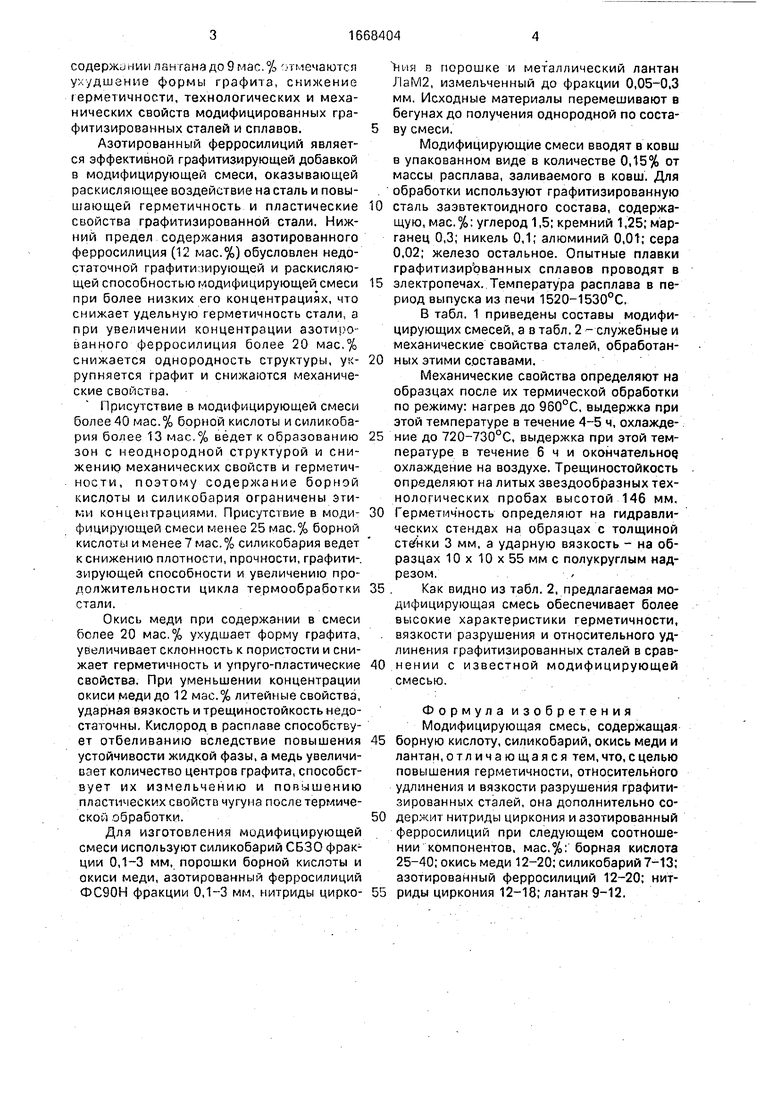

В табл. 1 приведены составы модифицирующих смесей, а в табл. 2 - служебные и механические свойства сталей, обработанных этими составами.

Механические свойства определяют на образцах после их термической обработки по режиму: нагрев до 960°С, выдержка при этой температуре в течение 4-5 ч, охлаждение до 720-730°С, выдержка при этой температуре в течение 6 ч и окончательно охлаждение на воздухе. Трещиностойкость определяют на литых звездообразных технологических пробах высотой 146 мм.

Герметичность определяют на гидравлических стендах на образцах с толщиной стй нки 3 мм, а ударную вязкость - на образцах 10 х 10 х 55 мм с полукруглым надрезом,

. Как видно из табл. 2, предлагаемая модифицирующая смесь обеспечивает более высокие характеристики герметичности, . вязкости разрушения и относительного удлинения графитизированных сталей в сравнении с известной модифицирующей смесью.

Формула изобретения Модифицирующая смесь, содержащая

5 борную кислоту, силикобарий, окись меди и лантан, отличающаяся тем, что, с целью повышения герметичности, относительного удлинения и вязкости разрушения графитизированных сталей, она дополнительно со0 держит нитриды циркония и азотированный ферросилиций при следующем соотношении компонентов, мас.%: борная кислота 25-40; окись меди 12-20; силикобарий 7-13; азотированный ферросилиций 12-20; нит5 риды циркония 12-18; лантан 9-12.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модифицирующая смесь | 1989 |

|

SU1696482A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Изобретение относится к металлургии, в частности к производству графитизированных сталей и сплавов. Целью изобретения является повышение герметичности, относительного удлинения и вязкости разрушения графитизированных сталей. Модифицирующая смесь содержит, мас.%: борная кислота 25 - 40

силикобарий 7 - 13

окись меди 12 - 20

азотированный ферросилиций 12 - 20

нитриды циркония 12 - 18

лантан 9 - 12. Применение смеси позволяет повысить герметичность стали на 15 - 20%, относительное удлинение на 22 - 28% и вязкость разрушения на 11 - 20%. 2 табл.

Таблица 2

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1988-10-26—Подача