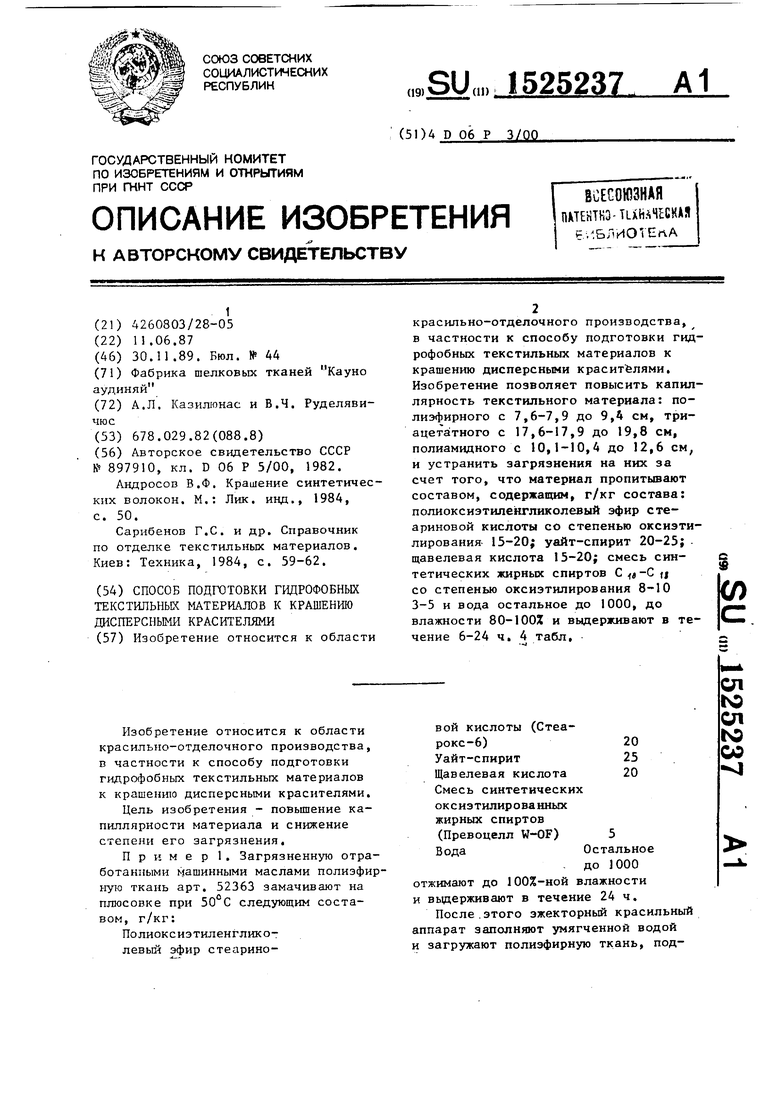

Изобретение относится к области красильно-отделочного производства, в частности к способу подготовки гидрофобных текстильных материалов к крашению дисперсными красителями. Цель изобретения - повышение капиллярности материала и снижение степени его загрязнения.

Пример 1. Загрязненную отработанными машинными маслами полизфир- 1гую ткань арт, 52363 замачивают на плюсовке при 50°С следующим составом, г/кг:

Полиоксиэтиленгликолевый эфир стеариновой кислоты (Стеа- рокс-6)20

Уайт-спирит25

Щавелевая кислота 20 Смесь синтетических оксизтилированных жирных спиртов (Превоцелл W-OF) 5 ВодаОстальное

. до 1000

отжимают до 100%-ной влажности и выдерживают в течение 24 ч.

После.этого эжекторный красильный аппарат заполняют умягченной водой и загружают полиэфирную ткань, подсл to

СП ГчЭ

СО

10

15

12 22 17

25

4 Остальпимают температуру до 45°С и обраба- тьшают при этой температуре в течение 30 мин. После этого раствор спускпют в канализацию, аппарат заполняют умягченной водой, поднимают температуру до 50°С и вводят хорошо диспергированный в воде краситель дисперсный алый полиэфирный в количестве 2% от массы ткани. В течение 40 мин поднимают температуру до 130°С и красят при этой температуре в течение 120 мин. После этого раствор охлаждают до и сливают. Ткань промьшают теплой, затем холодной водой, выгружают и высушивают.

П р и м е р 2. Загрязненную отработанными машинными маслами триацетатную ткань арт. 42793 замачивают на плюсовке при 47°С следующим соста- jn BOM, г/кг:

Полискеиэтиленгликолевый

эфир стеариновой кислоты

(Стеарокс-6)

Уайт-спирит

Щавелевая кислота

Смесь оксиэтилированных

синтетических жирных спиртов (Синтанол ДС-10)

Вода

ное до 1000

отжимают до 90%-ной влажности и вы- держшшют в течение 12 ч. После этого эжекторный красильный аппарат заполняют умягченной водой и загружают триацетатную ткань, поднимают температуру до 45°С и обрабатывают при этой температуре в течение 30 мин. Затем раствор спускают в канализацию, аппарат заполняют умягченной водой, подш-гмают температуру до 45°С и вводят хорошо диспергированный в воде краситель дисперсный сине- зеленый в количестве 2,5% от массы ткани, В течение 32 мин поднимают температуру до 105°С и красят при этой температуре в течение 90 мин. Затем раствор охлаждают до 55 С и сливают. Ткань промьшают теплой и холодной водой, выгружают и высушивают.

П р и м е р 3. Загрязненную отработанными машинными маслами полиамидную ткань арт. 52274 замачивают на плюсовке при 45°С следующим составом, г/кг:

Полиоксиэтиленгликолевый эфир стеариновой кислоты (Стеарокс-6)15

30

35

40

45

50

55

0

5

5

n

0

5

0

5

50

5

Уайт-спирит Щавелевая кислота Смесь оксиэтилированных синтетических жирных спиртов (Превоцелл W-OF) Вода

20 15

3

Остальное до 1000

отжимают до 80%-ной влажности и BI держивают в течение 6 ч. После этого ткань накатьшают на перфорированный барабан, барабаи загружают в красильный аппарат АК-220Т. Алпарат заполняг ют умягченной водой, поднимают температуру до 45°С и обрабатывают при этой температуре в течение 30 мин. Затем раствор спускают в канализацию, аппа1 ат заполняют умягчеиной водой, поднимают температуру до 40°С и вводят хорошо диспергированный в воде краситель дисперсный розовый Ж в количестве 1,5% от массы ткани. В течение 25 мин поднимают температуру до 9б С и красят при этой температуре в течение 60 мин. После этого раствор охлаждают до 55°С и сливают в канализацию. Ткань промьшают теплой и холодной водой, выгруясают и высушивают.

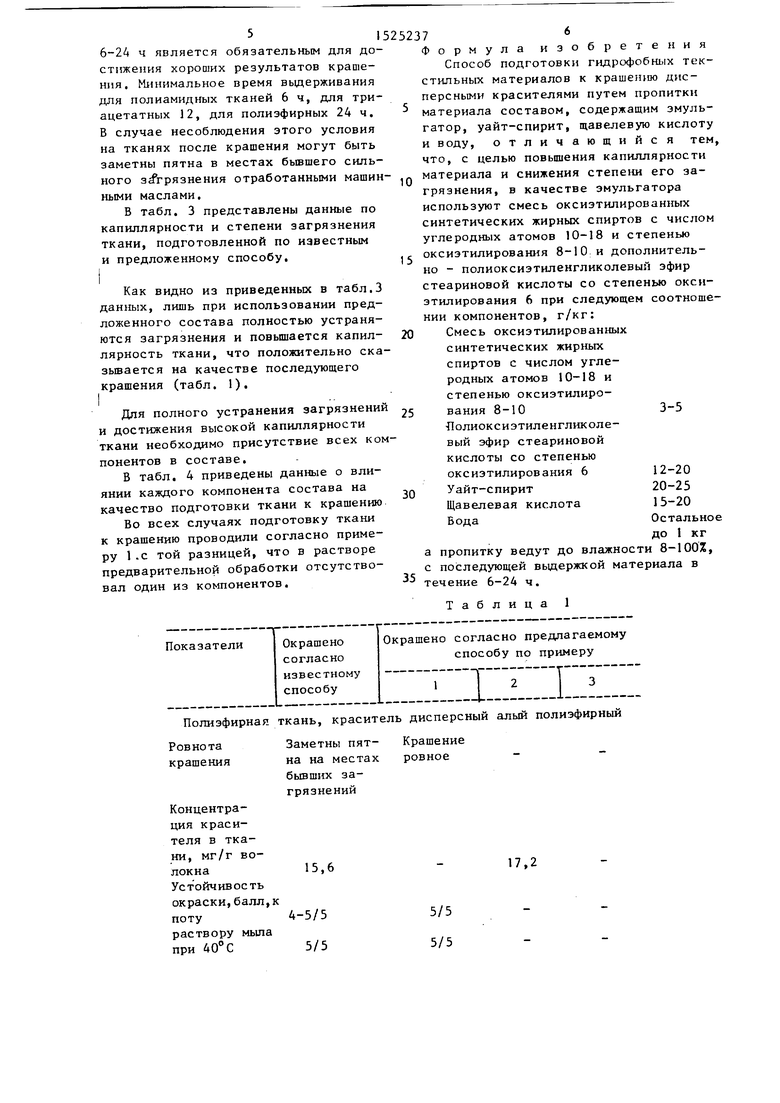

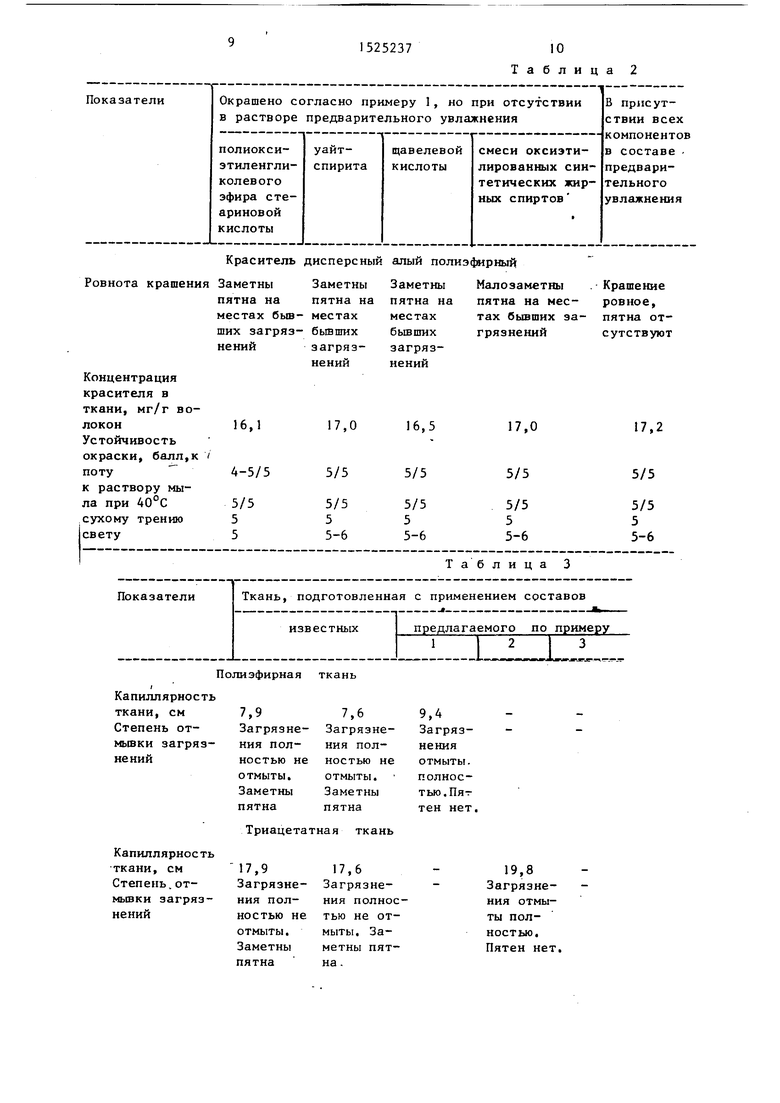

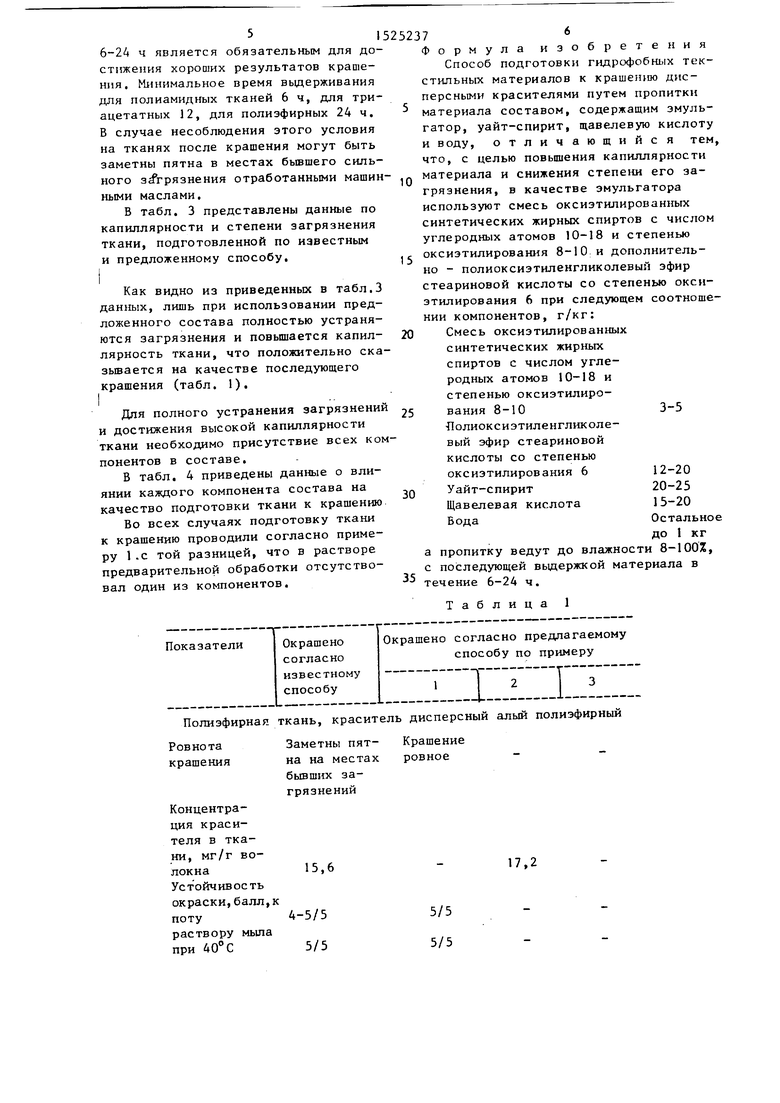

В табл. 1 приведены сравнительные данные качества крашення по известному (без предварительной обработки) и предлагаемому способу.

Как видно из табл. 1, при крашении согласно предлагаемому способу ткани окрашиваются качественно и ровно, при этом 1ювьш1ается выход красителя на материале.

Для достижения ровного крашения загрязненной отработанными машинными маслами тканей и увеличения выхода красителя на материале необходимо присутствие всех компонентов в сосг таве.

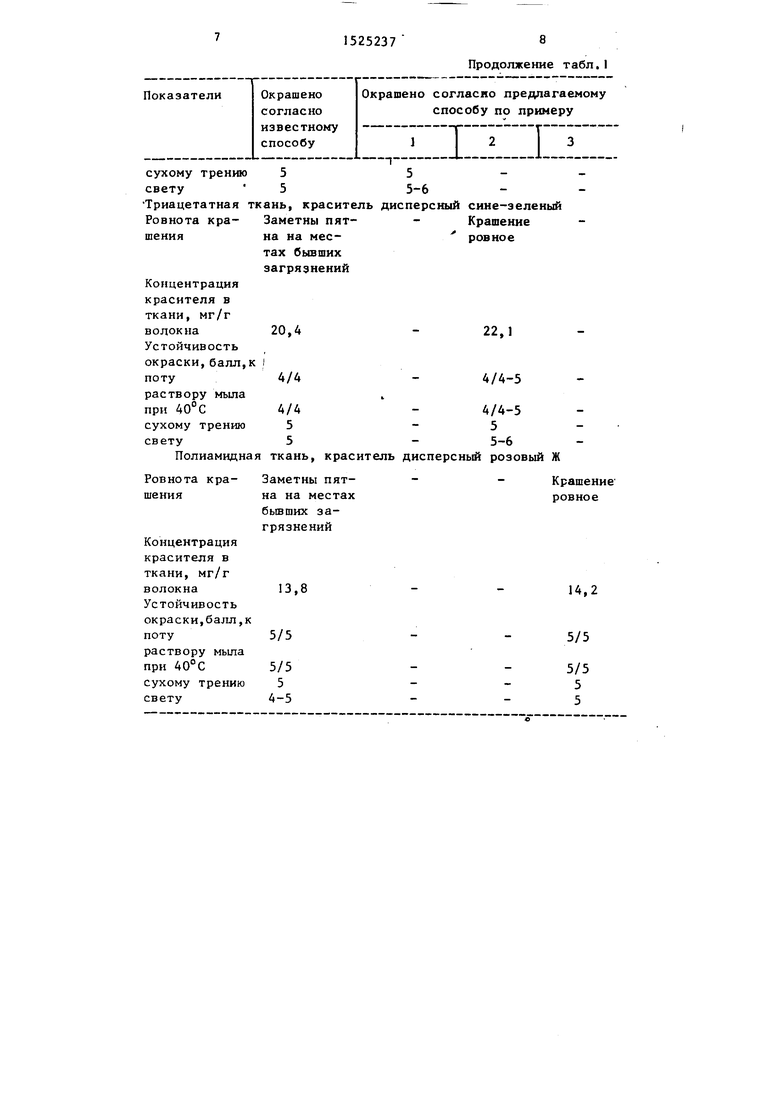

В табл. 2 приведены данные о влиянии каждого компонента на показатели качества крашения.

Во всех случаях крашение проводили согласно примеру 1 с той разницей, что в растворе для предварительной обработки отсутствовал один из компонентов .

Как видно из табл. 2, для получения лучших результатов крашения необходимо присутствие всех компонентов в составе предварительного увлажнения,

Вьщерживание материалов после ув- : лажнения составом в течение не менее

6-24 ч является обязательным для достижения хороших результатов крашения. Минимальное время выдерживания для нолиамидных тканей 6 ч, для триацетатных 12, для полиэфирных 24 ч. В случае несоблюдения этого условия на тканях после крашения могут быть заметны пятна в местах бьшшего сильного загрязнения отработанными машинными маслами.

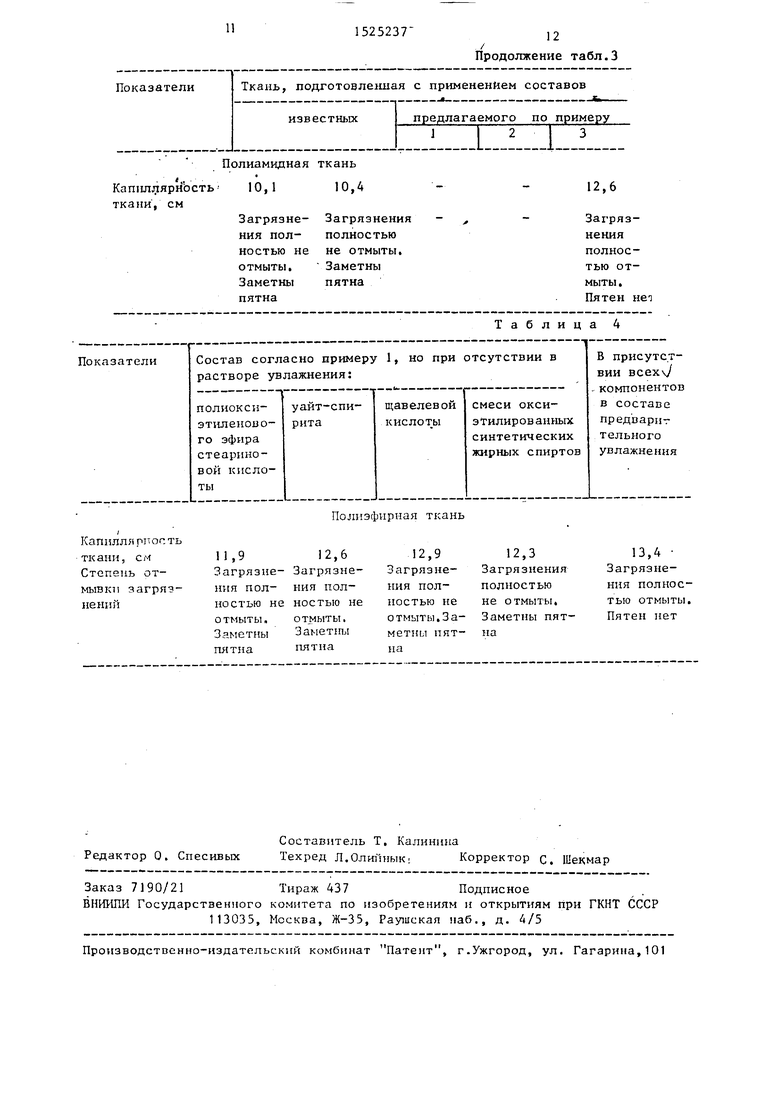

В табл. 3 представлены данные по капиллярности и степени загрязнения ткани, подготовленной по известным и предложенному способу.

Как видно из приведенных в табл.3 данных, лишь при использовании предложенного состава полностью устраняются загрязнения и повьпиается капиллярность ткани, что положительно ска зьюается на качестве последующего крашения (табл. 1).

Для полного устранения загрязнени и достижения высокой капиллярности ткани необходимо присутствие всех копонентов в составе.

В табл. 4 приведены данные о влиянии каждого компонента состава на качество подготовки ткани к крашению

Во всех случаях подготовку ткани к крашению проводили согласно примеру 1.с той разницей, что в растворе предварительной обработки отсутствовал один из компонентов.

10

5 5252376

Формула изобретения

Способ подготовки гидрофобных текстильных материалов к крашеи1по дис- nepcHbiMVf красителями путем пропитки материала составом, содержащим эмульгатор, уайт-спирит, щавелевую кислоту и воду, отличающийся тем, что, с целью повышения капиллярности материала и снижения степени его загрязнения, в качестве эмульгатора используют смесь оксиэтилированных синтетических жирных спиртов с числом углеродных атомов 10-18 и степенью ., оксиэтилирования 8-10 и дополнительно - полиоксиэтиленгликолевый эфир стеариновой кислоты со степенью оксиэтилирования 6 при следующем соотношении компонентов, г/кг: 20 Смесь оксиэтилированных синтетических жирных спиртов с числом углеродных атомов 10-18 и степенью оксиэтилирования 8-103-5 Полиоксиэтиленгликолевый эфир стеариновой кислоты со степенью оксиэтилирования 6 Уайт-спирит Щавелевая кислота Б од а

30

35

12-20 20-25 15-20 Остальное до 1 кг

а пропитку ведут до влажности 8-100%, с последующей выдержкой материала в течение 6-24 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения текстильного материала из полиэфирных волокон | 1985 |

|

SU1348426A1 |

| Способ колорирования текстильных материалов из триацетатных волокон | 1983 |

|

SU1157153A1 |

| Состав для резервного крашения текстильного материала | 1986 |

|

SU1435671A1 |

| Способ крашения текстильного материала из полиэфирных волокон | 1988 |

|

SU1613516A1 |

| Краска для печатания текстильных материалов из триацетатно-полиэфирных нитей | 1983 |

|

SU1157151A1 |

| Способ термообработки текстильного материала из триацетатного волокна, окрашенного дисперсными красителями | 1988 |

|

SU1514852A1 |

| Способ отварки и крашения натурального шелка | 1987 |

|

SU1493704A1 |

| Печатная краска для ацетилцеллюлозногоТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU794099A1 |

| Способ крашения жгута из полиэфирного волокна | 1987 |

|

SU1513060A1 |

| Способ для колорирования текстильного материала из смеси ацетилцеллюлозных и синтетических волокон | 1987 |

|

SU1525239A1 |

Изобретение относится к области красильно-отделочного производства, в частности к способу подготовки гидрофобных текстильных материалов к крашению дисперсными красителями. Изобретение позволяет повысить капиллярность текстильного материала: полиэфирного с 7,6-7,9 до 9,4 см, триацетатного с 17,6-17,9 до 19,8 см, полиамидного с 10,1-10,4 до 12,6 см, и устранить загрязнения на них за счет того, что материал пропитывают составом, содержащим, г/кг состава: полиоксиэтиленгликолевый эфир стеариновой кислоты со степенью оксиэтилирования 15-20

уайт-спирит 20-25

щавелевая кислота 15-20

смесь синтетических жирных спиртов С10-С18 со степенью оксиэтилирования 8-10 3-5 и вода остальное до 1000, до влажности 80-100% и выдерживают в течение 6-24 ч. 3 табл.

Полиэфирная ткань, краситель дисперсный алый полиэфирный

Заметны пятна на местах бывших загрязнений

Концентрация красителя в ткани, мг/г волокна

Устойчивость окраски,балл, поту

раствору мыла при 40°С

Крашение ровное

17,2

5/5 5/5

тная ткань, кра

краситель дисперсный сине-зеленый

Заметны пятна на местах бывших загрязнений

Крашение ровное

Концентрация

красителя в

ткани, мг/г

волокна

Устойчивость

окраски, балл,

поту

раствору мыла

при 40°С

сухому трению

свету

Полиамидная ткань, краситель дисперсный розовый Ж

к

Заметны пятна на местах бьшших загрязнений

13,8

5/5

5/5

5 4-5

Продолжение табл.I

Крашение ровное

22,1

4/4-5

4/4-5 5 5-6

Крашение ровное

14,2

V5

5/5 5

5

Краситель дисперсный алый полиэфирный

я Заметны пятна на местах бьш- ших загрязнений

16,1

/

4-5/5

ЗаметныЗаметны

пятна напятна на

местахместах

бьшпгахбывших

загряз-загрязнений

17,0

5/5

нений

16,5

5/5

Полиэфирная ткань

Капиллярность ткани, см Степень от- мьюки загрязнений

Триацетатная ткань

ть

17,9

Загрязнения полностью не отмыты. Заметны пятна

17,6

Загрязнения полностью не отмыты. Заметны пятна .

Малозаметны пятна на местах бывших загрязнений

нений

16,5

17,0

17,2

5/5

3/5

5/5

Таблица

19,8

Загрязнения отмыты полностью. Пятен нет.

11

Капиллярность ткани, см

Полиамидная ткань 10,1 10,4

Полиэфирная ткань

Капиллярность

1525237

12 , / Продолжение табл.3

12,6

Таблица 4

| Способ крашения текстильного материала из полиамидных или триацетатных волокон | 1980 |

|

SU897910A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Андросов В.Ф | |||

| Крашение синтетических волокон | |||

| М.: Лик | |||

| инд., 1984, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Сарибенов Г.С | |||

| и др | |||

| Справочник по отделке текстильных материалов | |||

| Киев: Техника, 1984, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1989-11-30—Публикация

1987-06-11—Подача