J 1

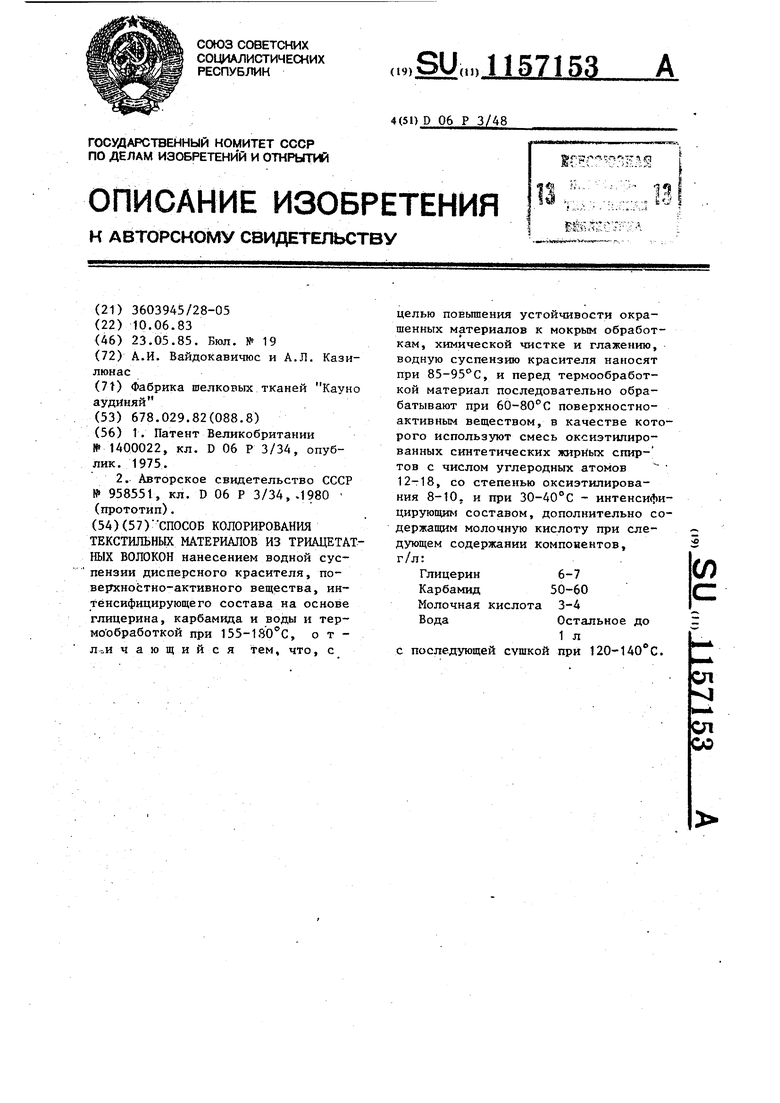

Изобретение относится к красильно-отде.почному производству, в част ности к способу колорирования текстильных материалов из триацетатных волокон.

Известен способ колоркрования текстильных материалов из триацетатных, диацетатных или полиэфирных волокон дисперсными красителями в присутствии фиксирующей добавки смесь соединения формулы

571532

вания текстильных материалов из триацетатных волокон нанесением состава на основе водной суспензии дисперсного крйсителя поверхностно5 активного вещества интенсифицирующего состава на основе глицерина. Карбамида и воды .и термообработкой при 155-180°С, водную суспензию красителя наносят при 85-95°С, и перед термообработкой материал последовательно обрабатьгаают при 60-80 с с поверхностно-активным веществом. в качестве которого используют смесь оксиэтилированных синтетических жирных спиртов с числом углеродных атомов 12-18, со степенью оксизтилирования 8-10 и при 30-40°С

г интенсифицирующим, повторным составом, дополнительно содержащим

0 молочную кислоту при следующем содержании компонентов , г/л: Глицерин6-7

Карбамид 50-60 Молочная кислота 3-4 .,

5 ВодаОстальное до 1 л

с последующей сушкой при 120-140°С.

П р и м е р 1. Промытую триацетатную ткань обрабатывают в первой ванне проходного агрегата в водном растворе дисперсного фиолетового К красителя концентрации 0,12 г/л при 85°С в течение 30 сек, отжимают между валами и во второй ванне агрегата обрабатывают водным

5 раствором смеси синтетических жирных спиртов фракции оксиэтилированных 8 моль окиси этилена (превоЦелл W-OF) концентрации 0,2 г/л при 50с в течение 60 сек.,

0 отжимают между валами, выгружают и подают к ширильно-сушильной машине, в плюсовке которой ткань ймпрегнируют при составом, содержащим, г/л:

5 Глицерин 6 Карбамид 50 Молочная кислота 3 ВодаДо 1000,

отжимают до 70%-ной нлажности и высушивают при . Затем проводят термозреление ткани в среде перегретого пара при 155°С в течение 7 мин.

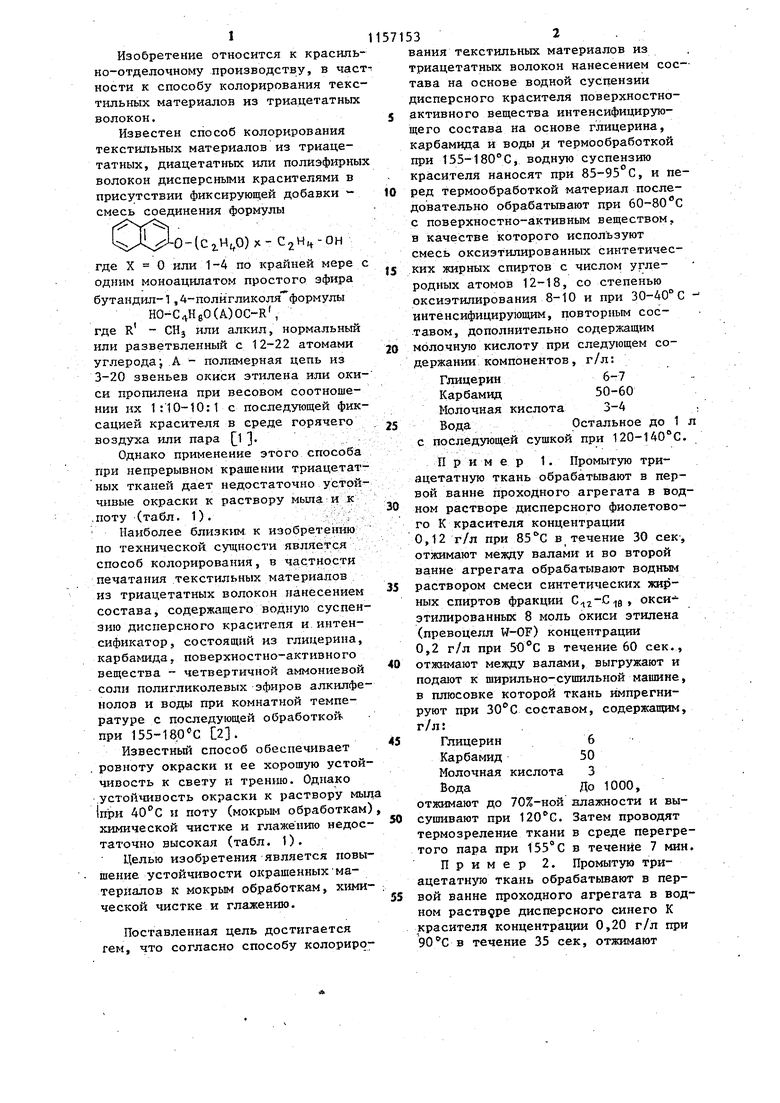

Пример 2. Промытую триацетатную ткань обрабатьюают в первой ванне проходного агрегата в водном растворе дисперсного синего К красителя концентрации 0,20 г/л при в течение 35 сек, отжимают . . . между валами и во второй ванне агрегата обрабатывают водным раствором смеси синтетических жирных спи тов фракции 1в оксйэтилирова ных 10 моль окиси этилена (синтано ДС-10) концентрации 0,25 г/л при 55°С в течение 70 сек, отжимают ме ду валами, выгружают и подают к су шильно-ширильной машине, в плюсовк которой ткань импрегнируют при 35 с составом, содержащим, г/л: Глицерин 6,5 Карбамид 55 Молочная кислота 3,5 ВодаДо 1000, и высушивают при 130°С. Затем проводят термозреление ткани в среде перегретого пара при 170°С в течение 4 мин. П р и м е р 3. Промытую триацетатную ткань обрабатывают в пер вой ванне проходного агрегата в во ном растворе дисперсного оранжевог красителя концентрации 0,40 г/л при в течение 40 сек.,отжимаю между валами и во второй ванне агр гата обрабатывают водным раствором смеси синтетических жирных спиртов фракции C,, оксиэтилированных 8 моль окиси этилена (превоцелл W-OF) концентрации 0,30 г/л при в течение 80 сек., отжимают между валами, выгружают и подают к суишльно-ширильной машине, в плю .совке которой ткань при 40 С импрегнируют составом, содержащим, г/л: Глицерин 7 Карбамид 60 Молочная кислота 4 ВодаДо 1000, и высушивают при температуре 140с Затем проводят термоэреление ткани в среде перегретого пара при температуре 180°С в течение 2 мин. В табл. 1 приведены сравнительные данные качества крашения при применении предлагаемого и известных способов. При применении известных и предлагаемого способов концентрацию красителя в красильной ванне и параметры крашения под держивают идентичными. Из данных, приведенных в табл. следует, что предлагаемый способ позволяет повысить устойчивость ок раски окрашенных материалов к мокрым обработкам, глажению и химичес 534 кой чистке на 0,5-1,5 балла по сравнению с известным. Дня достижения высоких показателей выхода красителя на ткани.и устойчивости окраски необходимо участие всех компонентов н интенсифицирующем составе. В табл. 2 приведено влияние каждого компонента на показатели качества кращения. Во всех случаях крашение проводят согласно примеру 2 лишь с той раз ницей, что в интенсифицирующем составе отсутствует один из компонентов. Как видно из табл. 2 для получения лучших результатов крашения необходимо присутствие всех компонентов в интенсифицирующем составе. Прочностные характеристики окраски улучшаются после обработки в водном растворе смеси жирных спиртов фракщш С.,-,-С,8- оксиэтилированных 8-10 мель окиси этилена. В табл. 3 приведены данные влияния обработки в водном растворе смеси синтетических жирных спиртов фракции , оксиэтилированных 8-10 моль окиси этилена на прочиостные характеристики окраски. Как видно из-таблицы для получения лучших результатов устойчивости окраски необходима обработка ткани после инпрегнирования в растворе красителя в водном растворе смеси синтетических спиртов фракции оксиэтилированньпс 810 моль окиси этилена. Особенно экономически выгодно применять предлагаемый способ для крашения фонов ткани перед печатанием. В этом случае вводимые интенсифицирующие вещества повышают яркость окраски и на напечатанных местах, кроме того, термозреление окрашенных и напечатанных мест производится одновременно, в одном процессе. Последовательность проведения операций показана в примере 4. Пример4. Промытую триацетатную ткань обрабатьшают в первой ванне проходного агрегата в водном растворе дисперсного фиолетового К красителя концентрации 0,t2 г/л, при в течение 30 сек, отжимают между валами и во второй ванне агрегата обрабатьшают водным раствором смеси синтетических жирных спир51

тов фракции оксиэтилированных 8 моль окиси этилена, концентрации 0,2 г/л при в течение 60 сек, отжимают между валами, выгружают и подают к сушильно-ширильной машине, в плюсовке которой ткань импрегнируют при составом, содержащим, г/л:

Глицерин 6

Карбамид 50

57153

Молочная кислота 3 ВодаДо 1000

Отжимают до 70%-ной влажности и высушивают при 120°С. После этого 5 ткань подают к печатной машине, где ее печатают дисперсными красителями. Затем проводят термозреление ткани в среде перегретого пара при 155°С в течение 7 мин. После этого ткань

10

промьгаают и высушивают. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения текстильного материала из полиэфирных волокон | 1985 |

|

SU1348426A1 |

| Способ крашения текстильного материала из ацетилцеллюлозного волокна | 1982 |

|

SU1048012A1 |

| Способ для колорирования текстильного материала из смеси ацетилцеллюлозных и синтетических волокон | 1987 |

|

SU1525239A1 |

| Способ антистатической отделки окрашенных камвольных тканей | 1989 |

|

SU1742379A1 |

| СОСТАВ ДЛЯ ЗАКРЕПЛЕНИЯ ВОДОРАСТВОРИМЫХ КРАСИТЕЛЕЙ НА ХЛОПЧАТОБУМАЖНЫХ ВОЛОКНАХ И СПОСОБ ЗАКРЕПЛЕНИЯ ОКРАСКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2081956C1 |

| Краска для печатания текстильных материалов из триацетатно-полиэфирных нитей | 1983 |

|

SU1157151A1 |

| Выравниватель окраски на полиамидных волокнах анионными красителями | 1982 |

|

SU1048013A1 |

| Способ промывки ацетилцеллюлозногоТЕКСТильНОгО МАТЕРиАлА, НАпЕчАТАННОгОдиСпЕРСНыМи КРАСиТЕляМи | 1979 |

|

SU852985A1 |

| Состав для печатания тканей из триацетатных волокон | 1985 |

|

SU1371993A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

СПОСОБ КОЛОРИРОВАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ТРИАЦЕТАТНЫХ ВОЛОКОН нанесением водной суспензии дисперсного красителя, повертностно-активного вещества, интенсифицирующего состава на основе глицерина, карбамида и воды и термообработкой при 155-1SOc, о т л-.и чающийся тем, что, с целью повьшения устойчивости окрашенных материалов к мокрым обработкам, химической чистке и глажению, водную суспензию красителя наносят при 85-95 С, и перед термообработкой материал последовательно обрабатывают при 60-80°С поверхностноактивным веществом, в качестве которого используют смесь оксиэтилированных синтетических жирйых спиртов с числом углеродных атомов 12-18, со степенью оксиэтилирования 8-10. и при 30-40°С - интенсифицирующш-f составом, дополнительно содержащим молочную кислоту при следующем содержании компонентов, г/л: (Л 6-7 Глицерин 50-60 Карбамид 3-4 Молочная кислота Вода Остальное до 1 л с последующей сушкой при 120-140 С. ел ел со

Краситель дисперсный фиолетовый К

Концентрация красителя в ткани, мг/г волокна

Устойчивость окрцски, балл

в поту

к раствору мыла при AOC

к сухому трению

к свету

к глажению

к химической чистке

Краситель дисперсный синий К

Количество зафиксированого на ткани красител волокна, мг/г

Устойчивость окраски, балл:

к поту

к раствору мыла при

к сухому трению

17

17

4/4

5/5

23

5/5

5т4/5 5-4/5

к свету

к глажению

к химической чистке

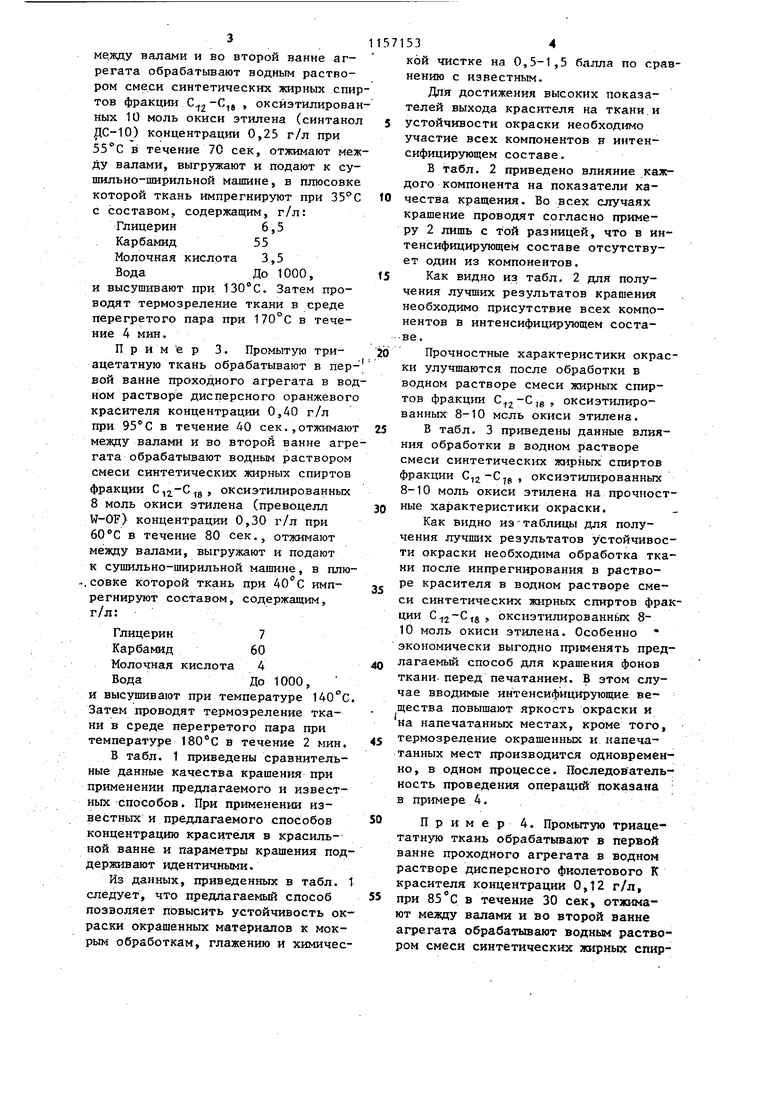

Краситель дисперсный оранжевьй

Количество зафиксированного на ткани красителя мг/г волокна

Устойчивость окраски, балл:

к поту

к раствору мыла при

Дисперсный краситель К синий

Количество зафиксированного на ткани красителя, мг/г волокна

Продолжение табл, 1

4-5 5

4-5 4-5

21

21

4/4

5/5

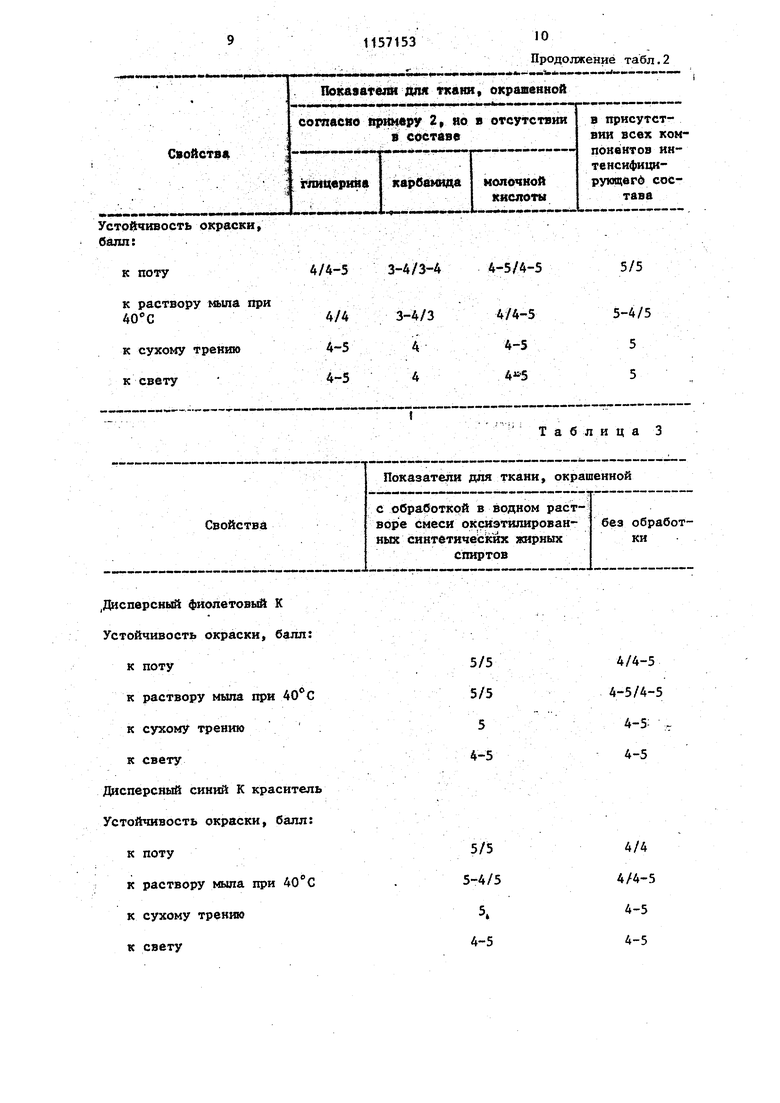

Таблица 2

23

21

17

10

1157153

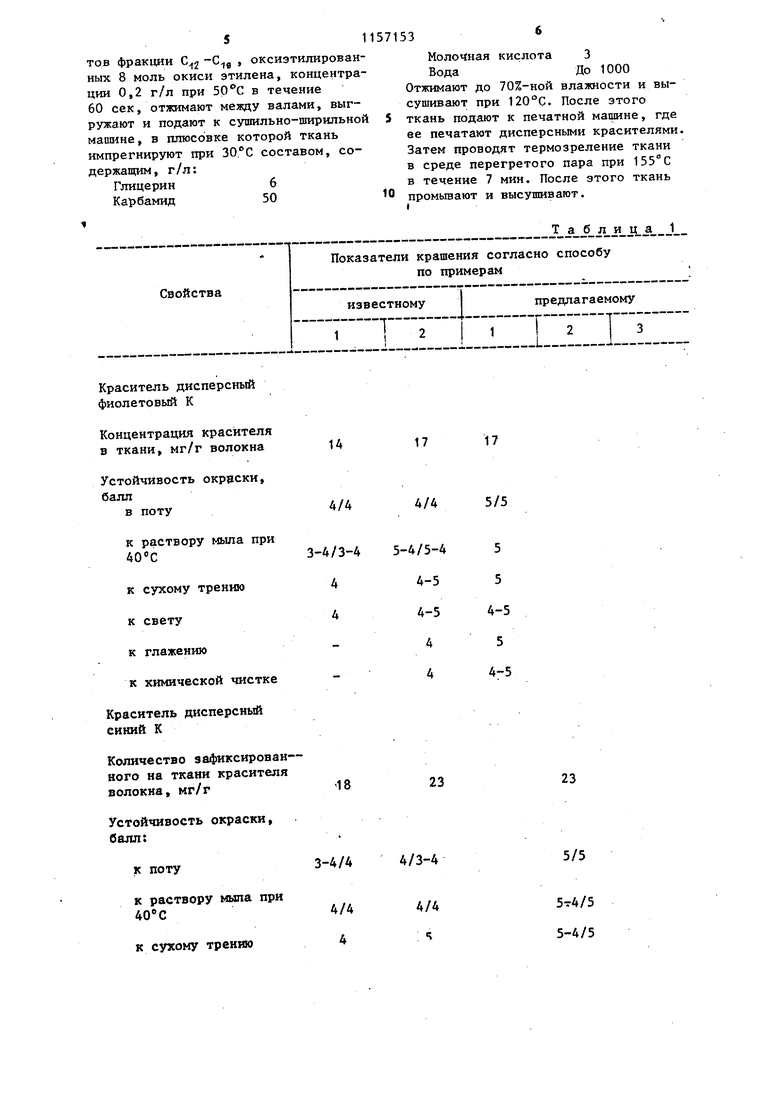

Продолжение табл.2

II

Свойства

Наперсный оранжевый краситель ;Устойчивость окраски балл:

к поту

к раствору мыла при

к сухому трению

к свету

12

1157153

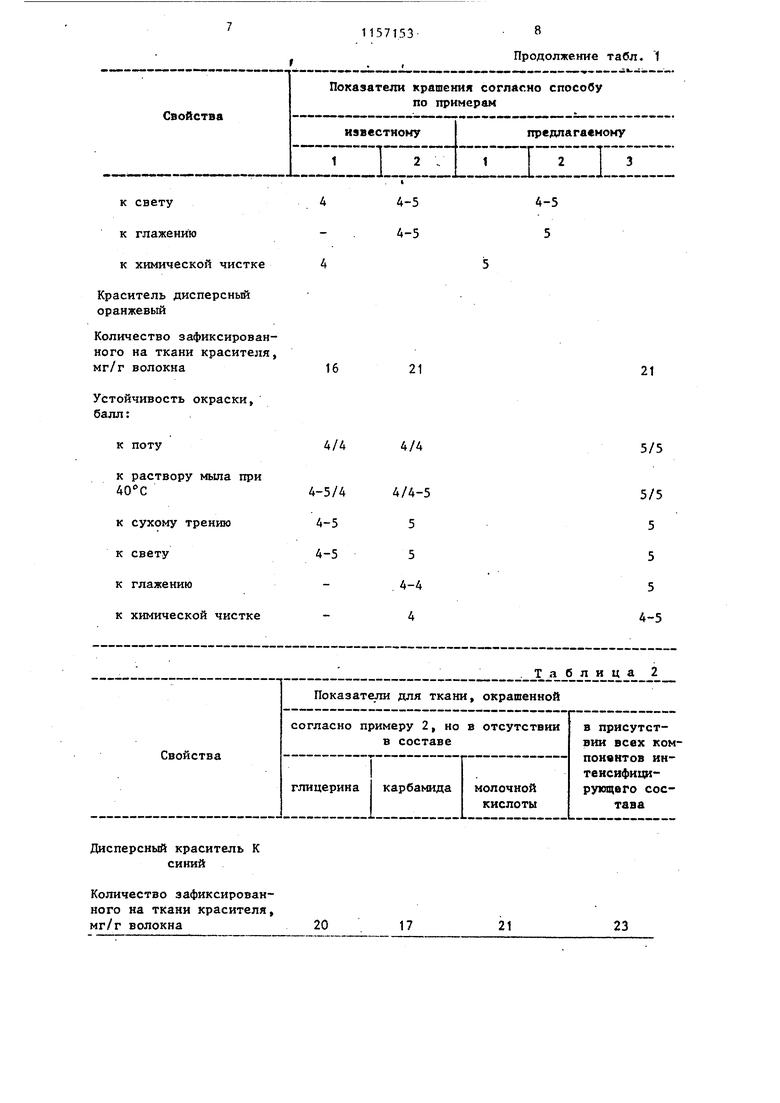

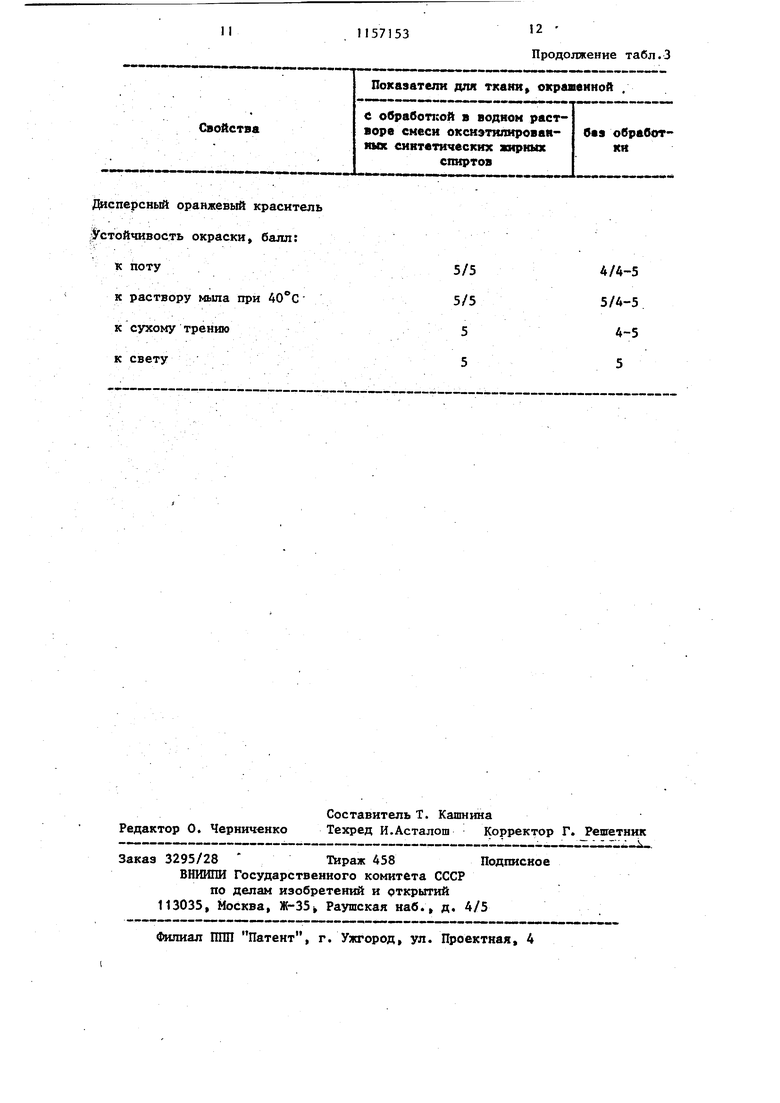

Продолжение табл.3

Показатели для ткани окрапенной . е обработ1:ой в водном растбез обработворе смеси оксиэтипироваякиных синтетических жирных спиртов

А/4-5 5/4-5

4-5

5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1400022, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Краска для печати текстильного материала из триацетатных волокон | 1980 |

|

SU958551A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-05-23—Публикация

1983-06-10—Подача