(Л

,

для группового контроля адгезионной прочности локальных пленочных цлоща- док с подложкой в промышленности, выпускаемой и использующей изделия электронной техники типа интегральных микросхем, микросборок и печатных плат. Цель изобретения - повышение информативности путем обеспечения возможности определения адгезионной прочности любых участков пленок. Установка содержит вакуумную головку 8, состоящую из вакуумной камеры 9, системы вакуумных отсеков 10, расположенных над пленочными площадками 11, штуцер 1А вакуумной головки, магнитную пластину 15 и электромагниты 16 для перемещения вакуумной головки, фоторегистрирующие преобразователь 7 углового положения стола и преобразователь 17 перемещения вакуумной го- говки, усилитель 19 мощности, элект. 5

Q . JQ

ромагнитный клапан 20, реле 21 времени и блок 22 совпадений. Подложка 3 с пленочными площадками 11 располагаются так, что вакуумные отсеки 10 находятся над каждой пленочной площадкой. После этого обеспечивается прижатие вакуумной головки 8 к подложке, что способствует срабатыванию электромагнитного клапана 20 и открытию вакуумной магистрали. В результате в отсеках 10 возникает разрежение и через дросселирующие пазы 13 из окружающей среды начинает поступать воздушный поток, который, встречая на пути пленочные покрытия, стремится их оторвать от подложки. Чем глубже вакуум и интенсивнее отсос, тем больше скорость истечения воздушного потока через дросселирующие пазы, тем больше значение величины усилия отрыва пленки от подложки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ МИКРОСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186366C2 |

| Устройство для физического моделированиягибРидНыХ иНТЕгРАльНыХ МиКРОСбОРОК | 1979 |

|

SU842644A1 |

| УСИЛИТЕЛЬ-ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2364981C1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| Пластометр | 1983 |

|

SU1104391A1 |

| КРИОГЕННЫЙ СПЕКТРОМЕТР | 2018 |

|

RU2710095C2 |

| Устройство автоматической сортировки и учета вагонеток с полезным ископаемым в шахте | 1960 |

|

SU149078A1 |

| Способ изготовления ионоселективного электрода с твердым контактом | 1980 |

|

SU989439A1 |

| Гидросистема | 1990 |

|

SU1735620A1 |

| Автолет | 2021 |

|

RU2768060C1 |

Изобретение относится к испытательной технике, а именно к установкам для определения адгезионных характеристик металлических и неметаллических пленок с подложкой, и может быть использовано для группового контроля адгезионной прочности локальных пленочных площадок с подложкой в промышленности, выпускающей и использующей изделия электронной техники типа интегральных микросхем, микросборок и печатных плат. Целью изобретения является повышения информативности путем обеспечения возможности определения адгезионной прочности любых участков пленок. Установка содержит вакуумную головку 8, состоящую из вакуумной камеры 9, системы вакуумных отсеков 10, расположенных над пленочными площадками 11, штуцер 14 вакуумной головки, магнитную пластину 15 и электромагниты 16 для перемещения вакуумной головки, фоторегистрирующие преобразователь 7 углового положения стола и преобразователь 17 перемещения вакуумной головки, усилитель 19 мощности, электромагнитный клапан 20, реле 21 времени и блок 22 совпадений. Подложка 3 с пленочными площадками 11 располагается так, что вакуумные отсеки 10 находятся над каждой пленочной площадкой. После этого обеспечивается прижатие вакуумной головки 8 к подложке, что способствует срабатыванию электромагнитного клапана 20 и открытию вакуумной магистрали. В результате в отсеках 10 возникает разрежение и через дросселирующие пазы 13 из окружающей среды начинает поступать воздушный поток, который, встречая на пути пленочные покрытия, стремится их оторвать от подложки. Чем глубжевакуум и интенсивнее отсос, тем больше скорость истечения воздушного потока через дросселирующие пазы, тем больше значение величины усилия отрыва пленки от подложки. 2 ил.

Изобретение относится к испыта- теЛьной технике, а именно к установкам для определения адгезионных ха- , рактеристик металлических и неме- таллических пленок с подложкой, и может быть использовано для группового контроля адгезионной прочности локапьных пленочных площадок с подложкой в ПрОМ1,1ШЛеННОСТИ , вы-

пускающей и использутпщей изделия электронной техники типа интегральных микросхем, микросборок и печатных плат, а также для научных исследований.

Цель изобретения - повьш1ение информативности путем обеспечения возможности определения адгезионной прочности любых участков пленок.

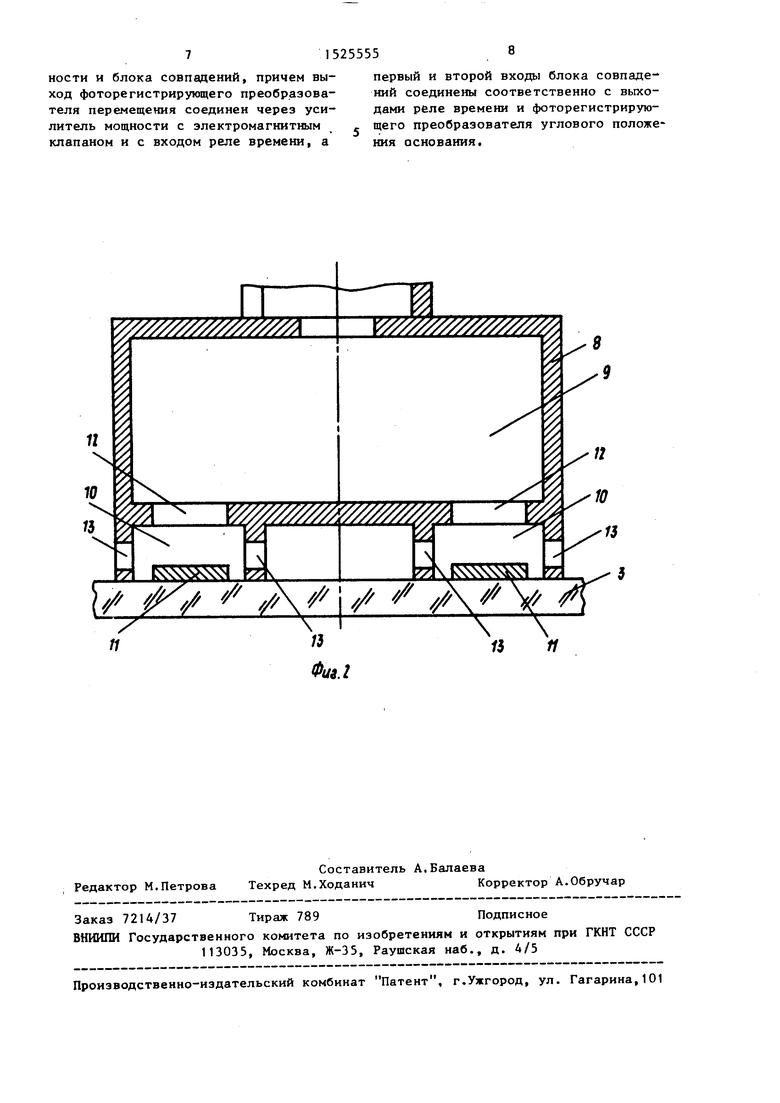

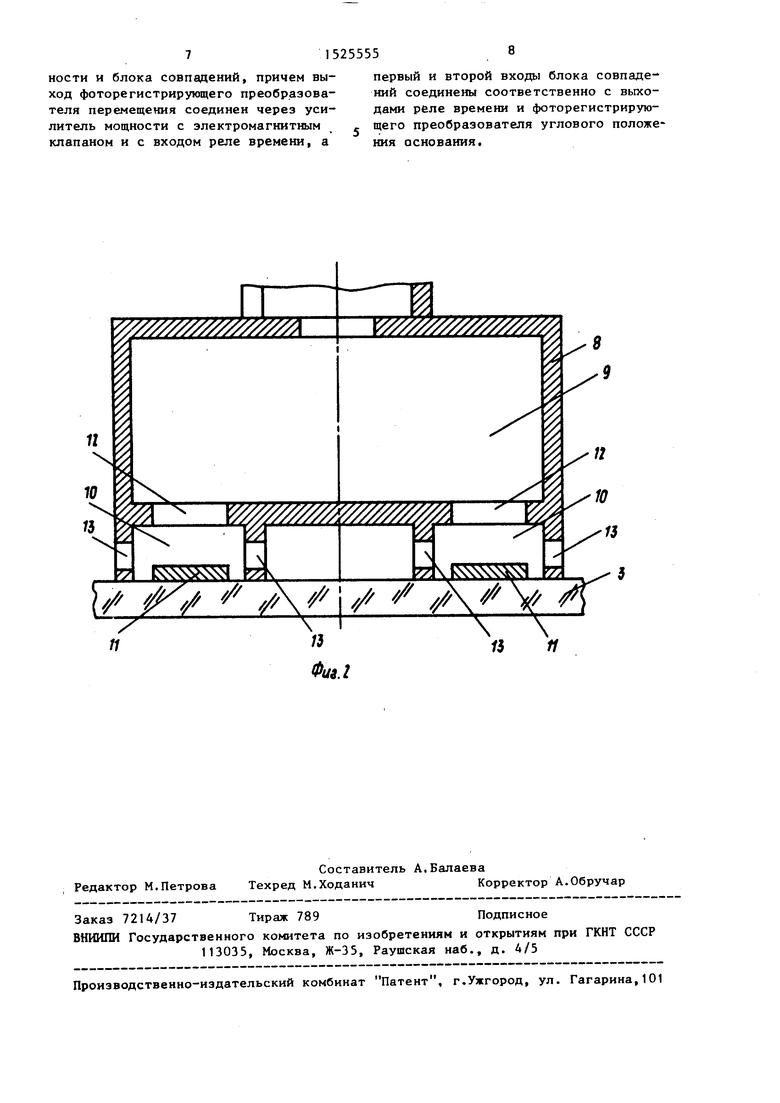

На фиг.1 представлена схема уста- новки; на фиг.2 - схема вакуумной камеры и системы вакуумных отсеков.

Установка содержит основание 1, исполнительный механизм 2 углового положения стола крепления исследуемых подложек 3, электромагнитов 4 крепления подложек к столу 5, вал 6, фотопреобразователь 7 углового положения стола, вакуумную головку 8, состоящую из вакуумной камеры 9, системы вакуумных отсеков 10, расположенных над каждой пленочной площадкой 11 и имеющих калиброванные отверстия 12, дросселирующие пазы 13 на боковых стенках

о с

0

5

5

вакуумных отсеков, штуцер 14 вакуумной головки, магнитную пластину 15 и электромагниты 16, предназначенные для перемещения вакуумной головки относительно оси, перпендикулярной основанию, фоторегистрирующий преобразо- зователь 17 перемещения вакуумной головки с оптической шторкой 18, усилитель 19 мощности, электромагнитный клапан 20, реле 21 времени, блок 22 совпадений, несущий кронштейн 23, вакуумную демпфирующую емкость 24, ва- куумный насос 25, микроскоп 26 и силь- фон 27 (фиг.1 и 2).

Установка работает следующим образом.

Исследуемая подложка 3 с пленочными площадками 11 помещается на столе 5 крепления и прижимается к нему при помощи электромагнитов 4. С помощью несущего кронштейна 23 и основания 1 соосно с исследуемой подложкой над ней располагается вакуумная головка 8, вакуумные отсеки 10 которой находятся над каждой пленочной площадкой.

После этого на электромагниты 16 подается напряжение, в результате чего магнитная пластина 15 притягивается к сердечникам электромагнитов 16 и обеспечивается прижатие вакуумной головки 8 к исследуемой подложке 3. Перемещение пластины 15 и прижатие , фиксируется при момощи фоторегистри51525555

рующего преобразователя 17, оптичес- который жестко закреплен на валу 6

кая шторка 18 которого перемещается вместе с магнитной пластиной 15. Сигнал с выхода этого фоторегистрирую- щего преобразователя поступает на вход усилителя 19 мощности, где усиливается и поступает на обмотку электромагнитного клапана 20 и реле 21 времени. Электромагнитный клапан срабатывает и открывает вакуумную магистраль, состоящую из вакуумного насоса 25, вакуумной демпфирующей емкости 24, электромагнитного клапана 20,

10

исполнительного механизма 2. В ре-; зультате стол 5 поворачивается на определенный угол, который задается на исполнительном механизме и зависит от числа подложек 3, закрепленньпс на сто ле 5. После поворота испытанная подложка помещается под микроскопом 26, где визуально регистрируются вздутия и отслоения пленок от подложки.

Затем все операции повторяются сначала,при этом режим синхронизации щтуцера 14 вакуумной головки, вакуум- js работы всей установки задается режи- ной камеры 9. Через систему калибро- мом работы реле 21 времени, ванных отверстий 12 и дросселирующих пазов 13 отсасываемый воздушный поток подается из системы вакуумных отсеков 10. За счет возникающего в отсеках 20 10 разрежения воздушный поток начина. ет поступать из окружающей среды через дросселирующие пазы 13 внутрь отсеков 10 и, встречая на пути пленочные покрытия, стремится оторвать их от под- 25 ивающей нагрузки к площадке и систему ложки, на которую они нанесены. Раз- регистрации адгезионной прочности, меры дросселирующих пазов зависят от отличающаяся тем, что, с геометрических размеров пленочных пло- целью повышения информативности путем щадок. Чем толще напыленная пленка, обеспечения возможности определения тем выше может быть дросселирующий ЗО адгезионной прочности любых участков,

занимаемых пленкой на подложке, мехаФормула изобретения

Установка для контроля адгезионной прочности локальных пленочных площадок с подложкой, содержащая основание для крепления подложки с пленочной площадкой, механизм приложения отслапаз. Усилие отрыва зависит (кроме размеров дросселирующего паза) от глубины образования вакуума в вакуумной магистрали. Чем глубже вакуум и интенсивнее отсос, тем больше скорость истечения воздушного потока через дросселирующие пазы, тем больше значение величины усилия отрыва пленки от подложки.

35

низм приложения отслаивающей нагрузки выполнен в виде вакуумной головки, состоящей из вакуумной камеры, систе- мы вакуумных отсеков, располагаемых напротив каждой пленочной площадки и имеющих калиброванные отверстия и дросселирующие пазы в стенках, сопрягаемых с соответствующими пленочными

Через определенное время, задавае- до площадками и стенками вакуумной камемое на реле 21 времени, сигнал пода-, ется снова на усилитель 19 мощности, где усиливается и поступает на электромагнитный клапан 20, который перекры- вает вакуумную магистраль. Одновре менно сигнал с реле 21 времени подается на снятие напряжения с обмоток электромагнитов 16 и блок 22 совпадений. В результате этого под действием сжимающей силы растянутого силь- фона 27 вакуумная головка 8 отходит от подложки 3. При этом при приходе электрических сигналов одновременно с реле 21 времени и фоторегистрирую- щего преобразователя 7 углового положения стола 5 на блок 22 совпадений с его выхода подается электрический сигнал на исполнительный механизм 2 углового положения стола 5 крепления.

ры, штуцера, выполненного из немагнитного материала и предназначенного для подачи воздуха в камеру, несущего кронштейна и электромагнитной системы

д5 перемещения вакуумной головки относительно оси, перпендикулярной основанию, выполненной в виде магнитной пластины и электромагнитов, жестко закрепленных соответственно на штуце50 ре и несущем кронштейне, а система регистрации выполнена в виде фоторе- гистрирующего преобразователя углового положения основания и фоторегист- рирующего преобразователя перемещени- ния вакуумной головки с оптической шторкой, жестко закрепленных соответственно на несущем кронштейне и магнитной пластине, электромагнитного клапана, реле времени, усилителя мощ55

исполнительного механизма 2. В ре-; зультате стол 5 поворачивается на определенный угол, который задается на исполнительном механизме и зависит от числа подложек 3, закрепленньпс на столе 5. После поворота испытанная подложка помещается под микроскопом 26, где визуально регистрируются вздутия и отслоения пленок от подложки.

Затем все операции повторяются сначала,при этом режим синхронизации работы всей установки задается режи- мом работы реле 21 времени, ивающей нагрузки к площадке и систему регистрации адгезионной прочности, отличающаяся тем, что, с целью повышения информативности путем обеспечения возможности определения адгезионной прочности любых участков,

Формула изобретения

Установка для контроля адгезионной прочности локальных пленочных площадок с подложкой, содержащая основание для крепления подложки с пленочной площадкой, механизм приложения отсла35

низм приложения отслаивающей нагрузки выполнен в виде вакуумной головки, состоящей из вакуумной камеры, систе- мы вакуумных отсеков, располагаемых напротив каждой пленочной площадки и имеющих калиброванные отверстия и дросселирующие пазы в стенках, сопрягаемых с соответствующими пленочными

ры, штуцера, выполненного из немагнитного материала и предназначенного для подачи воздуха в камеру, несущего кронштейна и электромагнитной системы

5 перемещения вакуумной головки относительно оси, перпендикулярной основанию, выполненной в виде магнитной пластины и электромагнитов, жестко закрепленных соответственно на штуце0 ре и несущем кронштейне, а система регистрации выполнена в виде фоторе- гистрирующего преобразователя углового положения основания и фоторегист- рирующего преобразователя перемещени- ния вакуумной головки с оптической шторкой, жестко закрепленных соответственно на несущем кронштейне и магнитной пластине, электромагнитного клапана, реле времени, усилителя мощ5

ности и блока совпадений, причем выход фоторегистрирующего преобразователя перемещения соединен через усилитель мощиости с электромагнитным клапаном и с входом реле времени, а

первый и второй входы блока совпадений соединены соответственно с вьпсо- дами реле времени и фоторегистрирующего преобразователя углового положения основания.

П Ю

| Установка для определения прочности сцепления покрытия с подложкой | 1980 |

|

SU987479A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1988-04-22—Подача