tIKS

c/

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1991 |

|

SU1810074A1 |

| Тепломассообменный аппарат | 1990 |

|

SU1713609A1 |

| Аппарат для проведения тепломассообменных процессов | 1979 |

|

SU839094A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ | 2002 |

|

RU2201277C1 |

| Тепло-массообменный аппарат | 1978 |

|

SU776627A2 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Тепломассообменный контактный аппарат | 1985 |

|

SU1274702A1 |

| Тепломассообменная колонна | 1985 |

|

SU1303170A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Аппарат для проведения тепломассообмена и мокрого пылеулавливания | 1978 |

|

SU735271A1 |

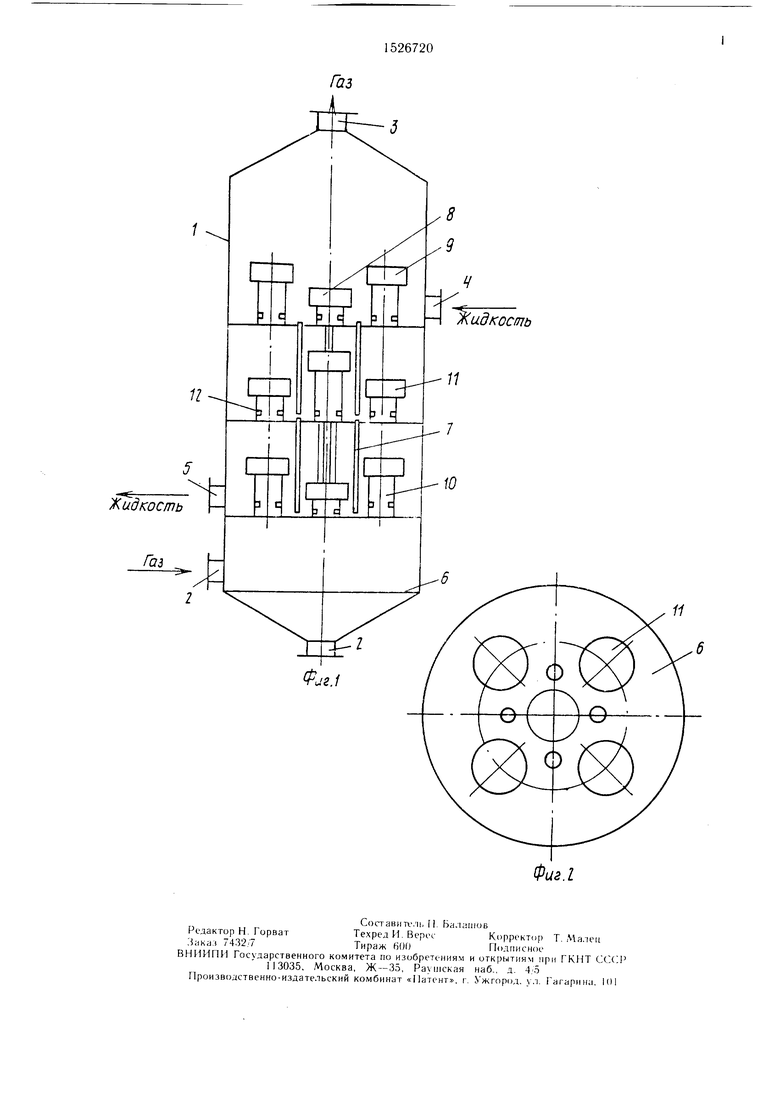

Изобретение относится к полым скоростным прямоточным тепломассообменным аппаратам, предназначенным для проведения процессов абсорбции, хемосорбции, пылеулавливания, ректификации, увлажнения, может найти применение в химической и ряде других смежных отраслей промышленности и позволяет интенсифицировать процесс массообмена при обработке больших объемов газа за счет увеличения поверхности контакта взаимодействующих фаз. Тепломассообменный аппарат включает вертикальный цилиндрический корпус со штуцерами ввода и вывода газа и жидкости, внутри которого установлены тарелки с переливными устройствами. Тарелки снабжены центральными и периферийными контактными элементами, каждый из которых выполнен в виде патрубка и отражателя с лопатками. Высота периферийных контактных элементов больше или меньше высоты центрального контактного элемента соответствующей тарелки, а количество переливных устройств равно количеству периферийных контактных элементов. Переливные устройства расположены на равном расстоянии от центрального и соответствующей пары периферийных контактных элементов. При этом соотношение высот центрального и периферийного контактных элементов на смежных тарелках противоположно. 2 ил.

Изобрегенне относится к полым скорост- ны.м прямоточным тепломассообменным аппаратам, предназначенным для проведения п)оцессон а(, хе.мосорбции, ректификации, увлажнения, пылеулавливания, и может найти применение в химической и ряде друшх смежны.х- отраслей промышленности.

Пель изобретения - интенсификация процес.са массообмена при обработке больших объемов газа за счет увеличения поверхности контакта взаимодействующих фаз.

На фиг. I представлен тепломассообмен- 11ый аппарат, продольный разрез; на фи1. 2 таре,тка, план.

Тепломассообменный аппарат включает вертикальный цилиндрический корпус I со

HI ту пера ми ввода 2 и вывода 3 -аза, ввода 4 и вывода 5 жил.кости, ннут) которого установлены тарелки 6 с iepe, n- ными устройствами 7. Таре, 1ки 6 снабж1 ,.iji центральными 8 и периферийными ч ко ггакт- ными элементами, каждый и: , которых иы полней в виде патрубков 10 и отражате,тя 1 I с лопатками (не показаны). Высота пери ферийных контактных э.лементов может прс восходить или быть .меньше высоты цс-fiT- рального контактного элемента ct)OTBei ci вующей таре.чки, а количество пере;1ивных устройств 7 равно количеству периферги- ных контактных э.чементов Пере,( ci ройства 7 расположены на равном тасстоя- нии эквидистантно соответствующей najie не

Ю

о

риферийных контактных элементов. При этом соотношение высот центрального и периферийных контактных элементов на смежных тарелках противоположно. Патрубки 10 контактных элементов выполнены с прорезями 12 в нижней части. Разница высот периферийных и центральных элементов не превышает высоты отражателя с лопатками.

Аппарат работает следующим образом.

Жидкая фаза через штуцер 4 поступает в верхнюю часть корпуса I и равномерно распределяется по верхней тарелке 6, после чего попадает в прорези 12 в нижней части патрубков 10 контактных элементов и вступает во взаимодействие с восходящим потоко.м газовой фазы, вводимой в аппарат посредством штуцера 2 и проходящей последовательно через тарелки 6. В процессе работы единичной ступени контакта имеет место движение газовой и жидкой фазы в режиме восходящего прямотока в каждом патрубке 10 с последующим завих- рение.м двухфазной смеси и отделением газа от жидкости. При этом на выходе из отражателя происходит отбрасывание капель жидкости в направлении стенки корпуса 1 аппарата. Установка центрального и периферийного контактных элементов на различных уровнях приводит к созданию широкой жидкостной завесы и, следовательно, более рациональному использованию рабочего объема. В то же время вылет капель жидкости на различных по высоте уровнях практически исключает их соударение, что препятствует возникновению вторичного уноса. Использование совокупности контактных элементов на каждой тарелке обеспечивает существенное увеличение пропускной способности аппарата по газу. Что касается целесообразности чередования соотношения высот центрального и периферийного контактных элементов на смежных тарелках, то данный конструктивный прие.м направлен на устранение неравномерного запитывания контактных элементов по газу, обусловленного потоком торможения газа у стенки корпуса. Проконтактировавщая жидкость перетекает на нижележащую ступень контакта через переливные устройства 7. При этом количественно равенство периферийных контактных элементов и переливных устройств 7 для каждой отдельной тарелки способствует улучшению гидродинамической обстановки в аппарате и стабилизирует транспорт жидкой фазы как между тарелками, так и через прорези 12 в нижней части патрубка 10. Создание на тарелках безградиентного статического слоя жидкости достигается также вследствие установки переливных устройств 7 тарелок эквидистант0 но по отношению к центральному и соответствующей паре периферийных контактных элементов, поскольку в данном стучае имеет место наиболее равномерное распределение жидкостной нагрузки по периметру переливных устройств.

5После прохождения рабочего объема проконтактировавщие газовая и жидкая фазы выводятся из аппарата через штуцеры 3 и 5 соответственно.

Проведенные исследования по гидродина0 мике и массообмену показали, что высокая эффективность массообмена достигается при условии получения в контактных элементах высокотурбулизованного газожидкостного слоя, при скоростях газа свыше 10-12 м/с.

25

Формула изобретения

0

5

Тепломассообменный аппарат, включающий вертикальный цилиндрический корпус со штуцерами ввода и вывода фаз, внутри которого установлены тарелки с центральным контактным элементом, выполненным в виде коаксиально установленного патрубка и отражателя с лопатками, переливные устройства, отличающийся тем, что, с целью интенсификации процесса массообмена при обработке больших объемов газа за счет увеличения поверхности контакта взаимодействующих фаз, каждая контактная тарелка снабжена периферийными контактными элементами, высота которых больше или меньше высоты центрального контактного элемента, 0 при этом элементы выполнены с прямым и обратным соотношениями высот в соседних тарелках, а переливные устройства расположены на равном расстоянии от центрального и соответствующей пары периферийных контактных элементов, при этом количество переливных устройств равно количеству периферийных контактных элементов.

5

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| тве минеральных удобрений | |||

| . | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1989-12-07—Публикация

1987-05-25—Подача