Изобретение относится к технологии смешения турбулентных потоков жидкостей или газов и может быть использовано для повышения эффективности смешения в устройствах различного назначения, например смесителях горелочных устройств.

Целью изобретения является повышение эффективности смешения при переменных режимах работы, конструктивных и технологических отклонениях.

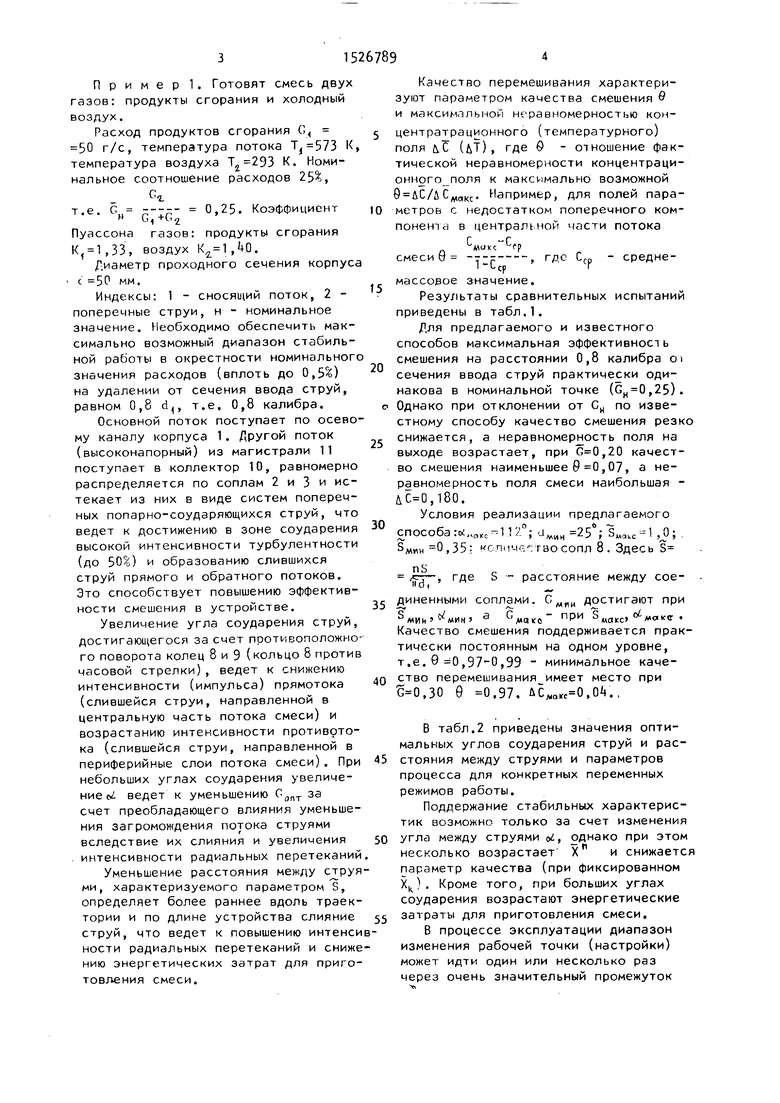

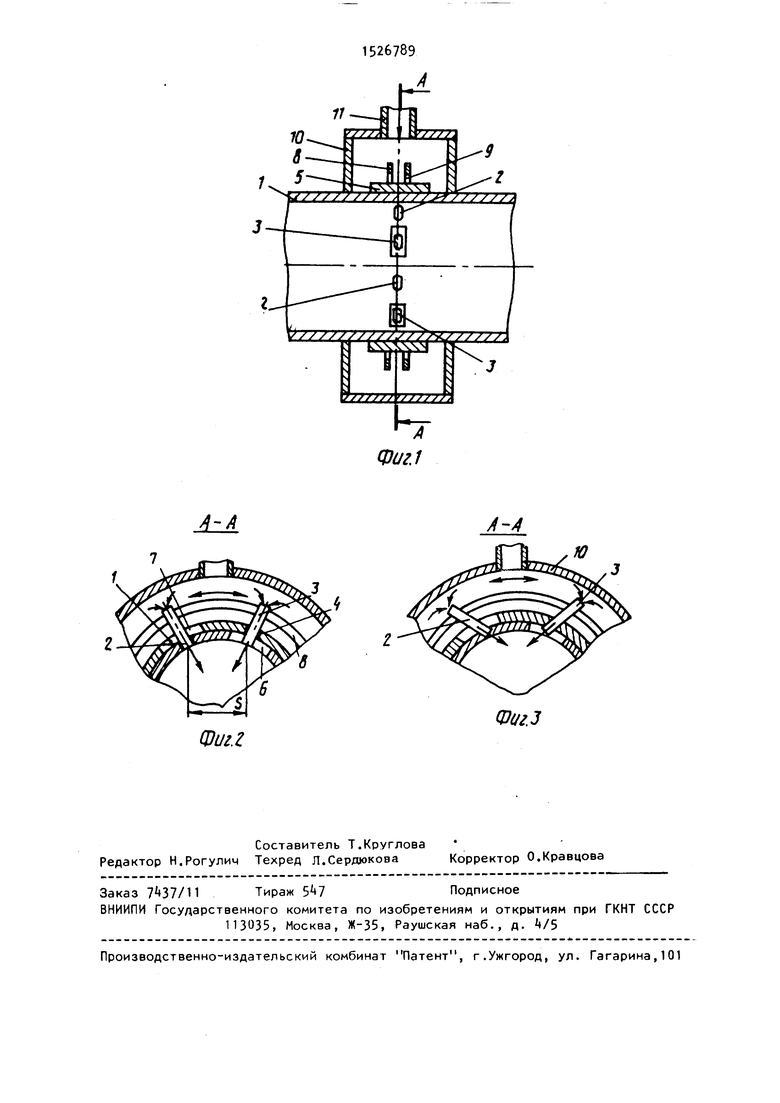

Ма фиг.1 приведена принципиальная схема устройства, реализующего предлагаемый способ; на фиг.2 и 3 - разрез А-А на фиг.1 (при различных положениях соседних сопл).

Камера смешения содержит корпус 1, на боковой поверхности которого расположен ряд сопл 2 и 3. Соседние сопла

2 и 3 разм лцены под углом друг к другу. Одна группа сопл, например 2, с помощью цилиндрических шарниров А установлена на боковой поверхности канала (фиг.2). Другая группа сопл, например 3, с помощью цилиндрических шарниров соединена с цилиндрической обечайкой S, установленной на корпусе 1 с возможностью поворота. На боковой поверхности корпуса 1 и обечайки 5 имеются пазы 6,и7, в которые входят сопла 3 и 2 соответственно. Пазы 6 и 7 имеют форму овалов, расположенных поперечно относительно корпуса 1. Сопла 2 и 3 соединены с кольцами 8 и 9, установленнь1ми с возможностью поворота. Сопла 2 и 3 опоясывают коллектор 10, который сообщаемся с высоконапорной магистралью 11.

СГ

и

а ос

Сб

Пример 1. Готовят смесь двух газов; продукты сгорания и холодный воздух.

Расход продуктов сгорания G, 50 г/с, температура потока Т,, 573 К температура воздуха 1,293 К. Номинальное соотношение расходов 25%, G

G.. ;;--;;- 0,25. Коэффициент

Ь,+Ь2 Пуассона газов: продукты сгорания

К, 1,33, воздух ,.

Диаметр проходного сечения корпуса с 50 мм.

Индексы: 1 - сносяи1ий поток, 2 - поперечные струи, н - номинальное значение. Необходимо обеспечить максимально возможный диапазон стабильной работы в окрестности номинальног значения расходов (вплоть до 0,5) на удалении от сечения ввода струй, равном 0,8 d, т.е. 0,8 калибра.

Основной поток поступает по осевому каналу корпуса 1. Другой поток (высоконапорный) из магистрали 11 поступает в коллектор 10, равномерно распределяется по соплам 2 и 3 и истекает из них в виде систем поперечных попарно-соударяющихся струй, что

ведет к достижению в зоне соударения

высокой интенсивности турбулентности (до 50%) и образованию слившихся струй прямого и обратного потоков. Это способствует повышению эффективности смешения в устройстве.

Увеличение угла соударения струй, дocтигaюu eгocя за счет противоположного поворота колец 8 и 9 (кольцо 8 против часовой стрелки), ведет к снижению интенсивности (импульса) прямотока (слившейся струи, направленной в центральную часть потока смеси) и возрастанию интенсивности противрто- ка (слившейся струи, направленной в периферийные слои потока смеси). При небольших углах соударения увеличение с/ ведет к уменьшению С-апт счет преобладающего влияния уменьшения загромождения потока струями вследствие их слияния и увеличения интенсивности радиальных перетеканий

Уменьшение расстояния между струями, характеризуемого параметром S, определяет более раннее вдоль траектории и по длине устройства слияние струй, что ведет к повышению интенсиности радиальных перетеканий и снижению энергетических затрат для приготовления смеси.

Качество перемешивания характеризуют параметром качества смешения Q и максимальной не равномерностью кон- цент ратрационного (температурного) поля C () , где О - отношение фактической неравномерности концентрационного поля к максимально возможной 0 ЛС/Д . Например, для полей параметров с недостатком поперечного компонента в центральной части потока

г --Г

макс

1-е

cf

где С„ - средне. с,

0

5

0 5 0

5 массовое значение.

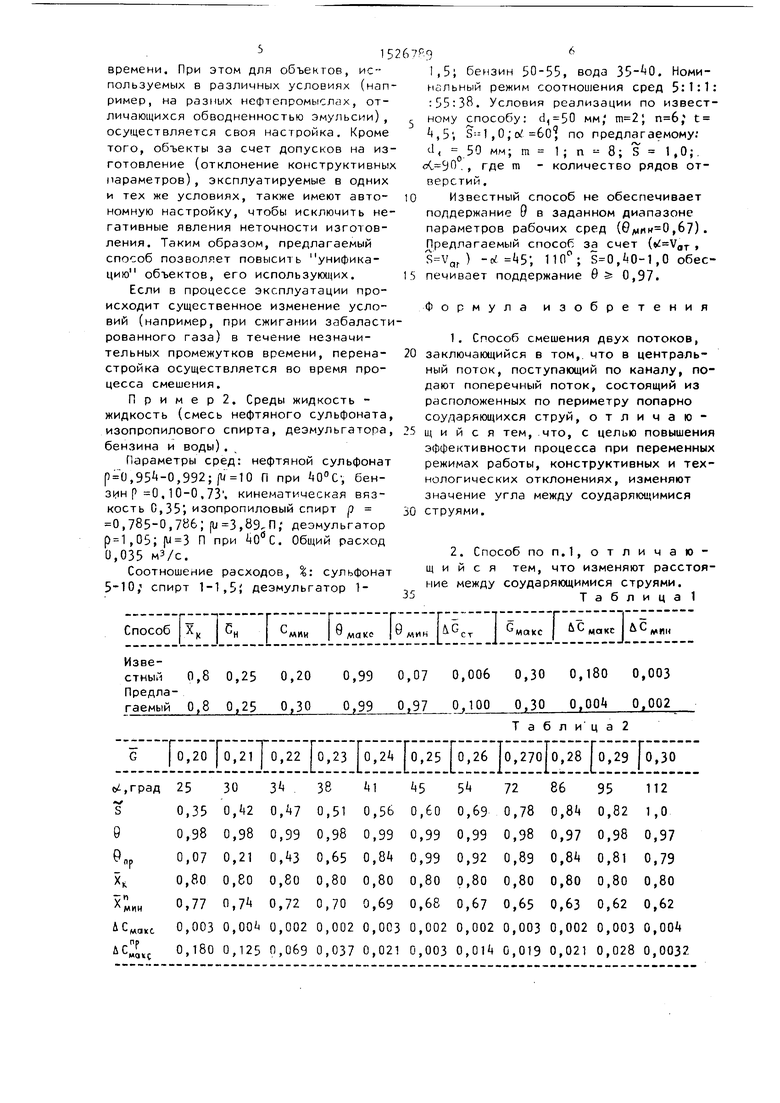

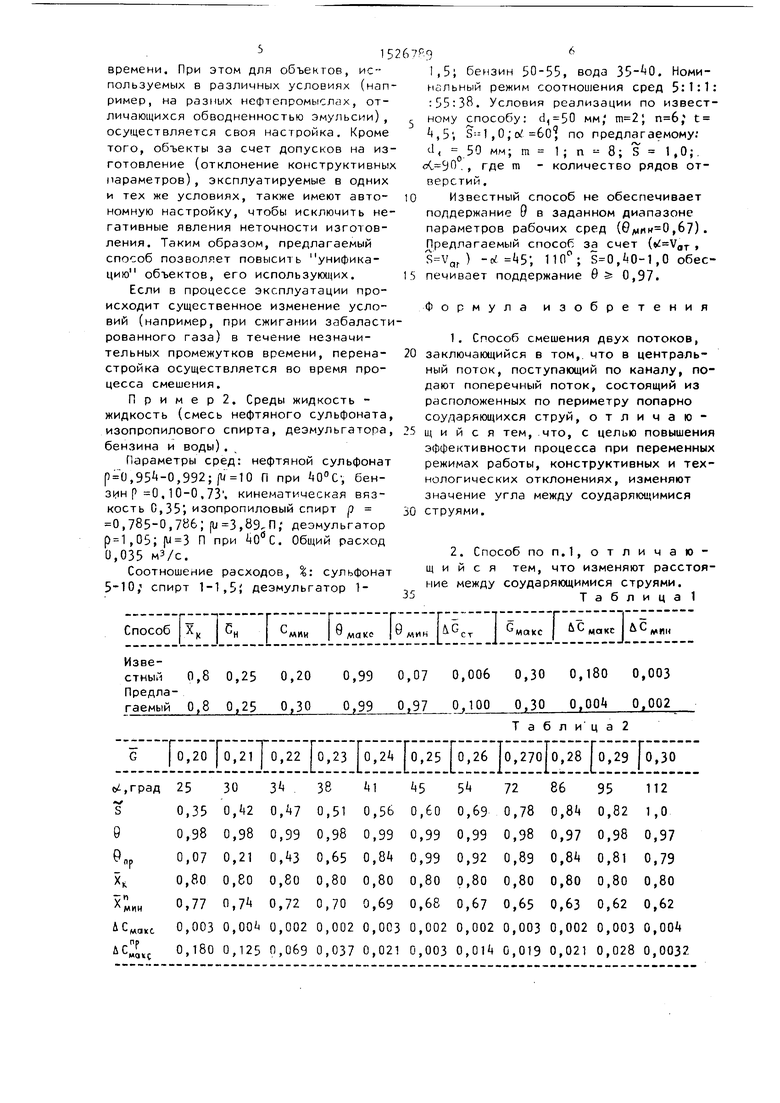

Результаты сравнительных испытаний приведены в табл.1.

Для предлагаемого и известного способов максимальная эффективность смешения на расстоянии 0,8 калибра о сечения ввода струй практически одинакова в номинальной точке (,25). Однако при отклонении от С„ по известному способу качество смешения резко снижается, а неравномерн ость поля на выходе возрастает, при ,20 качество смешения наименьшее ,07, а неравномерность поля смеси наибольшая - ,180.

Условия реализации предлагаемого способа ,,, -1 u, 25°; S«avc SMMH 0,35; ксличе ггвосопл 8. Здесь S

nS , где S - расстояние между coeЯ о f

диненными соплами. G, достигают при

S мии

G,

, при S,

А«яко «ajco Качество смешения поддерживается практически постоянным на одном уровне, т.е.9 0,,99 минимальное качество перемешивания имеет место при ,30 9 0.97. uC,,0,Oi4.,

В табл.2 приведены значения оптимальных углов соударения струй и расстояния между струями и параметров процесса для конкретных переменных режимов работы.

Поддержание стабильных характеристик возможно только за счет изменения угла между струями oi, однако при этом несколько возрастает Х и снижается параметр качества (при фиксированном Х,) . Кроме того, при больших углах соударения возрастают энергетические затраты для приготовления смеси.

В процессе эксплуатации диапазон изменения рабочей точки (настройки) может идти один или несколько раз через очень значительный промежуток

15267RQ(

времени. При этом для объектов, ис-- 1,5; бензин 50-55, вода . Номипользуемых в различных условиях (например, на разных нефтепромыслах, отличающихся обводненностью эмульсии), осуществляется своя настройка. Кроме того, объекты за счет допусков на изготовление (отклонение конструктивных параметров), эксплуатируемые в одних и тех же условиях, также имеют автономную настройку, чтобы исключить негативные явления неточности изготовления. Таким образом, предлагаемый способ позволяет повысить унификацию объектов, его используюи(их. i

Если в процессе эксплуатации происходит существенное изменение условий (например, при сжигании забаласти- рованного газа) в течение незначительных промежутков времени, перенастройка осуществляется во время процесса смешения.

П р и м е р 2. Среды жидкость - жидкость (смесь нефтяного сульфоната,

нальный режим соотношения сред 5:1:1 :55:38. Условия реализации по извест- 5 ному способу: d,50 мм, , t 4,5, ,0; о 60 по предлагаемому; d, 50 мм; m п - 8; S 1,0;, Х,90 , , где m - количество рядов отверстий .

Ш Известный способ не обеспечивает поддержание 9 в заданном диапазоне параметров рабочих сред (0д««к 0,б7) . Предлагаемый способ за счет ( , ) lin ; ,i«0-1,0 обес15 печивает поддержание 05 0,97.

Формула изобретения

1. Способ смешения двух потоков, 20 заключающийся в том,, что в центральный поток, поступающий по каналу, подают поперечный поток, состоящий из расположенных по периметру попарно соударяющихся струй, отличаю- изопропилового спирта, деэмульгатора, 25 щ и и с я тем,.что, с целью повышения бензина и воды).эффективности процесса при переменных

Параметры сред: нефтяной сульфонат режимах работы, конструктивных и тех- ,,992;/U 10 П при ОЧ , бен- 3kiH Р 0,10-0,73, кинематическая вязкость 0,35; изопропиловый спирт р 0,785-0,7«e; ,89.n, деэмульгатор р 1,05; П при 40 С. Общий расход 0,035 мз/с.

Соотношение расходов, %: сульфонат 5-10,1 спирт 1-1,5{ дезмульгатор 1нологических отклонениях, изменяют значение угла между соударяющимися

30 струями.

2. Способ по п.1, отличающий с я тем, что изменяют расстояние между соударяющимися струями. Таблица

1,5; бензин 50-55, вода . Номи

нальный режим соотношения сред 5:1:1 :55:38. Условия реализации по извест- ному способу: d,50 мм, , t 4,5, ,0; о 60 по предлагаемому; d, 50 мм; m п - 8; S 1,0;, Х,90 , , где m - количество рядов отверстий .

Известный способ не обеспечивает поддержание 9 в заданном диапазоне параметров рабочих сред (0д««к 0,б7) . Предлагаемый способ за счет ( , ) lin ; ,i«0-1,0 обеспечивает поддержание 05 0,97.

Формула изобретения

режимах работы, конструктивных и те

нологических отклонениях, изменяют значение угла между соударяющимися

30 струями.

2. Способ по п.1, отличающий с я тем, что изменяют расстояние между соударяющимися струями. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деэмульсации нефти | 1990 |

|

SU1775463A1 |

| Камера смешения | 1989 |

|

SU1678427A1 |

| Способ деэмульсации нефти | 1988 |

|

SU1616963A1 |

| Смеситель | 1989 |

|

SU1692629A1 |

| Смеситель | 1990 |

|

SU1761240A1 |

| Смеситель | 1989 |

|

SU1669520A1 |

| Пароохладитель | 1991 |

|

SU1815482A1 |

| Подовая горелка | 1990 |

|

SU1744372A1 |

| Устройство для обессоливания и обезвоживания нефти | 1990 |

|

SU1813481A1 |

| Газомазутная горелка | 1984 |

|

SU1224507A1 |

Изобретение относится к технологии смещения турбулентных потоков жидкостей или газов. Способ позволяет повысить эффективность смещения при переменных режимах, конструктивных и технологических отклонениях. Это достигается тем, что в центральный поток одного компонента поперечно подают поток другого. Поперечный поток подают в виде системы попарно соударяющихся струй. При переменных режимах работы изменяют угол между соударяющимися струями. Дополнительно изменяют расстояния между ними в процессе эксплуатации. 1 з.п. ф-лы, 3 табл., 3 ил.

Способ х, J б„ С„,„ 0,, е,н iG,, С„„,е &С„„,

Известный 0,8 0,25 0,20 0,99 0,07 Предла- гаемый 0,8 0,25 0,30 0,99 0,97

G о,20 о,21 Jo,22 ,23 о,24 Го,25 Го,2б |о,,28 0,29 о,30

«/,град 25

30

38

0,350,ii20,470,51 0,560,60

0,980,980,990,98 0,990,99

0,070,210,+30,65 0,,99

0,800,800,800,80 0,800,80

0,770,7А0,720,70 0,б90,68

0,0030,,0020,002 0,0030,002

0,1800,1250,0690,037 0,0210,003

мик

0,006 0,30 0,180 0,003

0,100 0,30 0,00 0,002 Табли ца2

8695112

0,690,78 0,8tt0,821,0

0,990,98 0,970,980,97

0,920,89 0,,810,79

0,800,80 0,800,800,80

0,670,65 0,630,620,62

0,0020,003 0,0020,0030,00

0,ОЙ0,019 0,0210,0280,0032

AiA

mui.z

A-4

Ю

Фе/г.З

Авторы

Даты

1989-12-07—Публикация

1987-03-19—Подача