Изобретение касается гранулирования материалов из расплавов и может быть использовано в порошковой металлургии и в производстве минеральных , удобрений.

Целью изобретения является повышение прочности гранул.

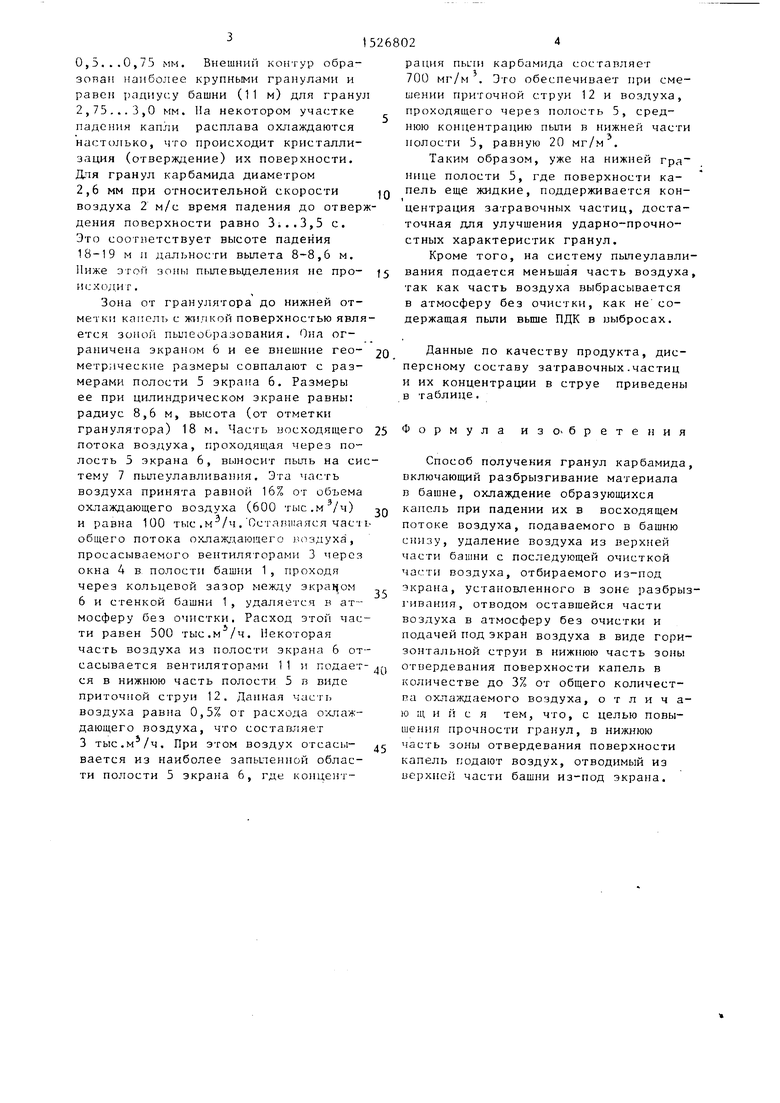

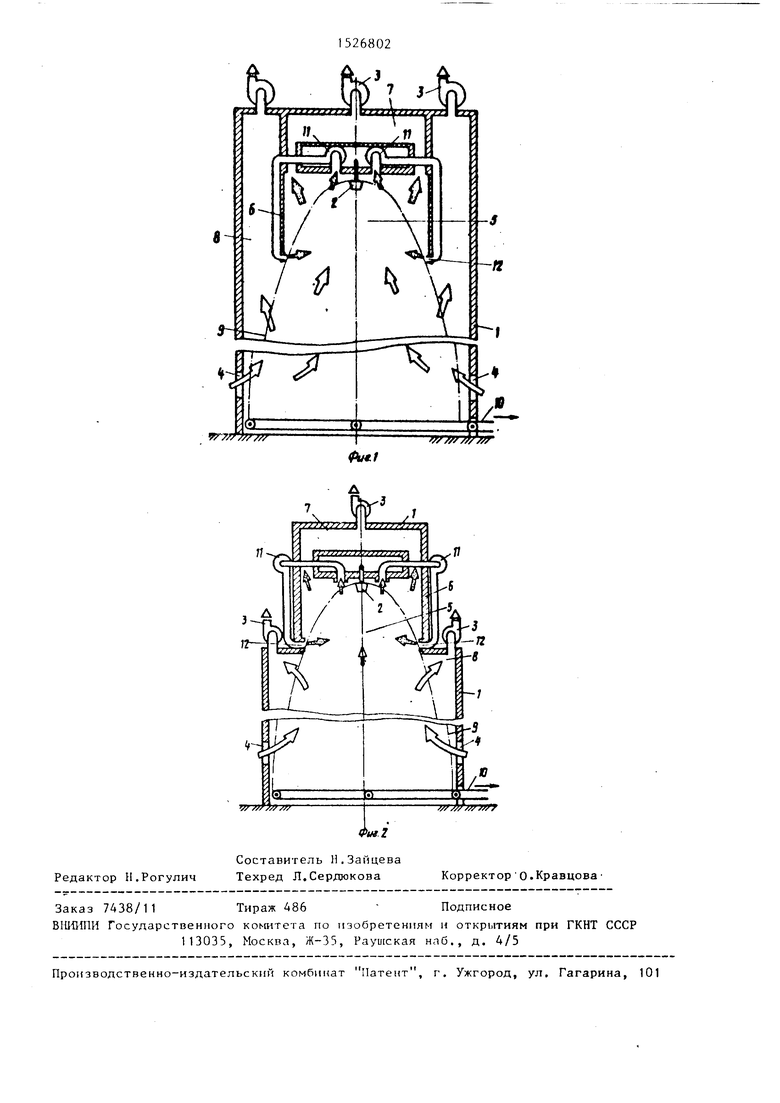

На фиг. 1 показана грануляционная башня для реализации предлагаемого способа; на фиг. 2 - то же, другое исполнение.

В полость башни 1 разбрызгивателем 2 диспергируется расплав гранулируемого материала. Вентиляторами 3 создается восходящий поток воздуха, просасываемого через окна 4, который в полости башни делится на две части. Одна часть просасывается через полость 5 экрана 6 и, как содержащая пыль, подается на систему 7 пылеулавливания.

Другая часть воздуха просасывается через кольцевой зазор 8 между экраном 6 и стенкой башни 1 и выбрасывается в атмосферу без очистки. Падающие гранулы материала образуют факел 9 и удаляются средствами 10 из башни 1. Часть запыленного воздуха из полости 5 экрана 6 отсасывают нентиляторами 11 и подают приточной струей 12 в нижнюю часть полости 5 экрана 6 в виде горизонтальной струи.

Пример. Расплав гранулируемого материала, расход которого равен 60 т/ч, разбрызгивается гранулятором в полость башни 1. При этом образуется факел 9 падающих капель-гранул, внутренний размер которого ограничен мелкими наименее инерционными каплями-гранулами и равен О,5...1,0 м от оси башни для гранул диаметром

ел кэ

О) 00

о ю

О,5...О,75 мм. Внешний контур образован наиболее крупньми гранулами и равен 1)адиу(:у башни (11 м) для гранул 2,75...3,0 мм. На некотором участке падения капли расплава охлаждаются настолько, что происходит кристаллизация (отверждение) их поверхности. Для гранул карбамида диаметром 2,6 мм при относительной скорости воздуха 2 м/с время падения до отверждения поверхности равно 3i..3,5 с. Это соотнетствует высоте падения 18-19 м и дальности вылета 8-8,6 м. Ниже этой зоны пылевыделения не про- исходит.

Зона от гранулятора до нижней отметки капол1 с жилкой поверхностью является зоной пьи1еоОразования. Она ограничена экраном 6 и ее внешние гео- метр;1ческие размеры совпалают с размерами полости 5 экрана 6. Размеры ее при цилиндрическом экране равны: радиус 8,6 м, высота (от отметки гранулятора) 18 м. Часть восходящего потока воздуха, гфоходящая через полость 5 экрана 6, выносит пыль на ситему 7 пылеулавливания. Эта часть воздуха принята равной 16% от объема охлаждающего воздуха (600 тыс.м /ч) и равна 100 тыс .. Остптиаяся част общего потока охлаж дающего лоэдуха , просасываемого вентиляторами 3 через окна 4 в полости башни 1, проходя через кольцевой зазор между экраном 6 и стенкой башни 1, удаляется в атмосферу без очистки. Расход этой части равен 500 тыс.м /ч. Некоторая часть воздуха из полости экрана 6 отсасывается вентиляторами 11 и подается в нижнюю часть полости 5 в виде приточной струи 12. Данная часть воздуха равна 0,5% от расхода дающего воздуха, что составляет 3 тыс.. При этом воздух отсасывается из наиболее запьитенной области полости 5 экрана 6, где концент

0

5

0 5 о

5

0

5

рация пьиги карбамида составляет 700 мг/м . Это обеспечивает при смешении приточной струи 12 и воздуха, проходящего через полость 5, среднюю концентрацию пыли в нижней части нолости 5, равную 20 мг/м .

Таким образом, уже на нижней гра нице полости 5, где поверхности капель еще жидкие, поддерживается кон- 1

центрация затравочных частиц, достаточная для улучшения ударно-прочностных характеристик гранул.

Кроме того, на систему пьшеулавли- вания подается меньшая часть воздуха, так как часть воздуха выбрасывается в атмосферу без очистки, как не содержащая пыли выше ПДК в выбросах.

Данные по качеству продукта, дисперсному составу затравочных.частиц

и их концентрации в струе приведены в таблице.

Формула изо бретения

Способ получения гранул карбамида, включающий разбрызгивание материала в башне, охлаждение образующихся капель при падении их в восходящем потоке воздуха, подаваемого в башню снизу, удаление воздуха из верхней части башни с последующей очисткой части воздуха, отбираемого из-под экрана, установленного в зоне разбрызгивания, отводом оставшейся части воздуха в атмосферу без очистки и подачей под экран воздуха в виде горизонтальной струи в нижнюю часть зоны отвердевания поверхности капель в количестве до 3% от общего количест- па охлаждаемого воздуха, о т л и ч а- 10 щ и и с я тем, что, с целью повышения прочности гранул, в нижнюю часть зоны отвердевания поверхности капель подают воздух, отводимый из uepxHcii части башни из-под экрана.

Грансостав продукта,%: на транспортерах:

менее 1,0 мм

2-3 мм

1-2 мм

более 3,0 мм

2

34 60

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

| Способ гранулирования расплавов | 1986 |

|

SU1526801A1 |

| Способ получения гранул из расплавленного материала и устройство для его осуществления | 1985 |

|

SU1386273A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| Способ получения гранул из расплавленного материала и устройство для его осуществления | 1975 |

|

SU648058A3 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2491262C1 |

| Способ формирования гранул азотных удобрений методом приллирования с замкнутым контуром циркуляции воздуха и установка для его осуществления | 2024 |

|

RU2827639C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

Изобретение касается гранулирования материалов из расплавов и может быть использовано в порошковой металлургии и в производстве минеральных удобрений. Целью изобретения является повышение прочности гранул. Способ включает разбрызгивание материала в башне, охлаждение образующихся капель при их падении в выходящем потоке воздуха, удаление воздуха из верхней части башни с последующей очисткой части воздуха, отбираемого из-под экрана, установленного в зоне разбрызгивания, отводом оставшейся части воздуха в атмосферу без очистки и подачей под экран в виде горизонтальной струи части воздуха, отводимого из верхней части башни из-под экрана. 2 ил., 1 табл.

Целых гра- Большинство целых гранул, ненул нет, это комки и гантели

Прочность гранул диаметром 2 мм, г/гр 6

Дисперсность затравочных частиц (медианный размер) , мкм

Объем струи, % от расхода охлаждающего воздуха Концентрация пыли в струе, мг/м значительное количество гантелей

850

2-15

3,0 200

| Способ получения гранул из расплавленного материала и устройство для его осуществления | 1985 |

|

SU1386273A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-12-07—Публикация

1987-04-02—Подача