Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано при получении минеральных удобрений, а также в химической, пищевой, металлургической и других отраслях промышленности.

Целью изобретения является увеличение выхода готового продукта.

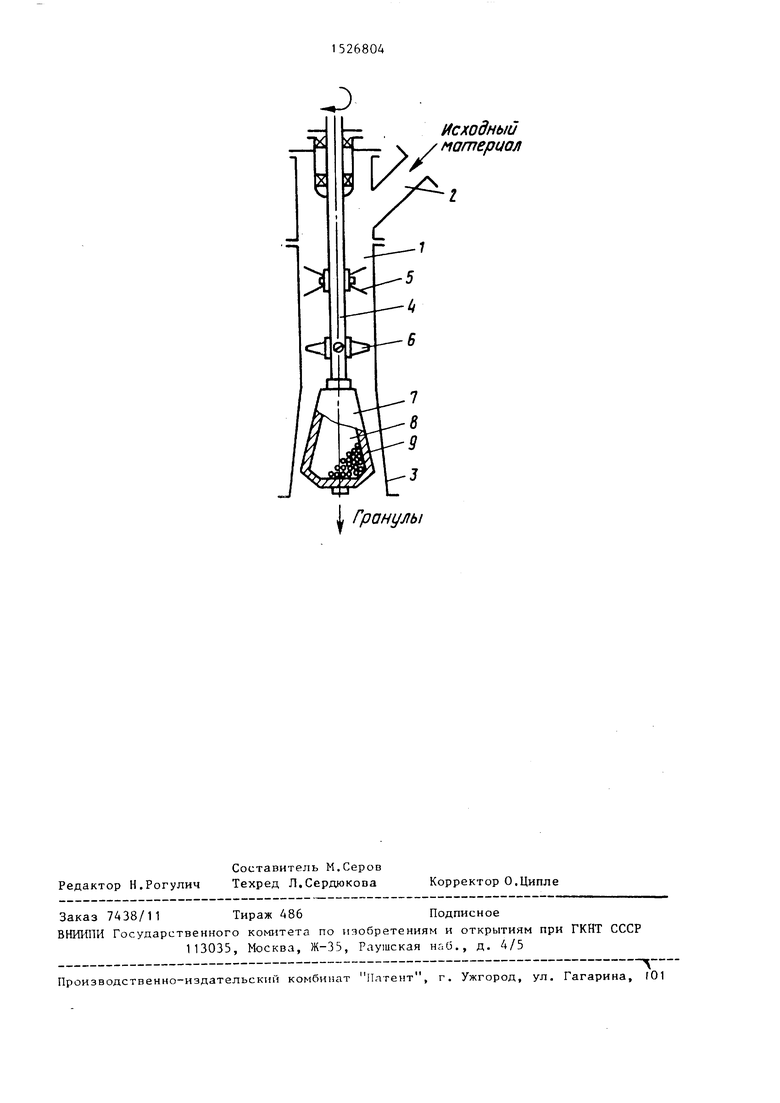

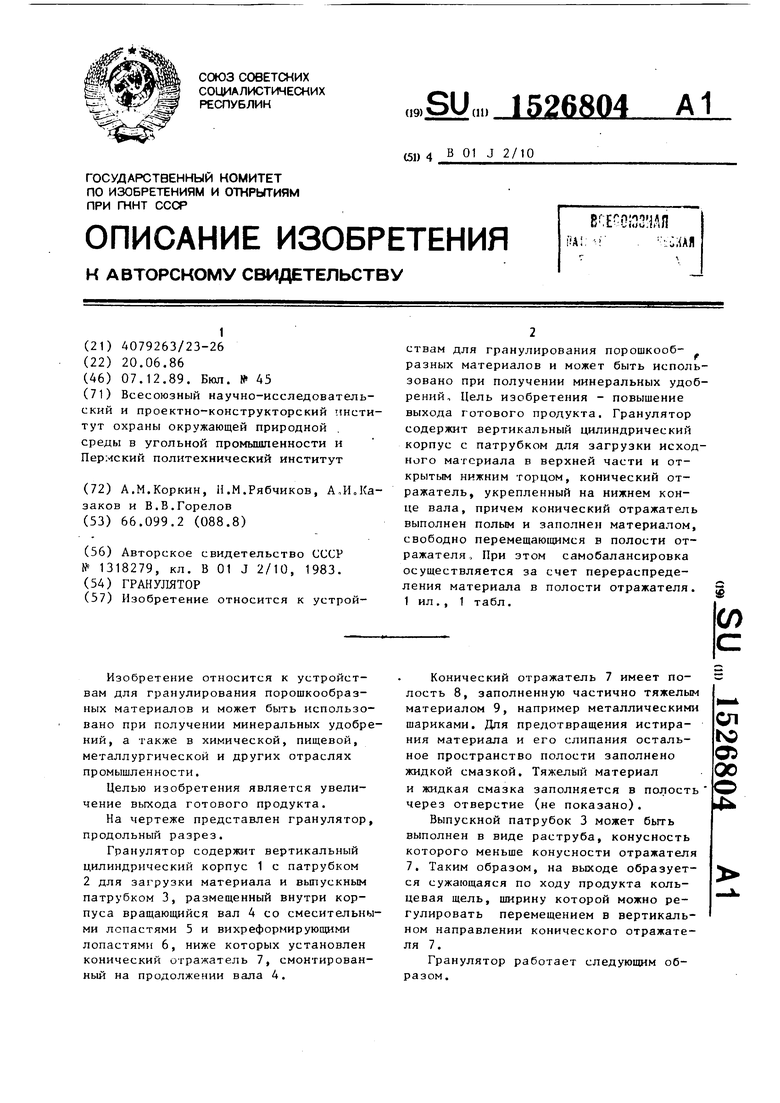

На чертеже представлен гранулятор, продольный разрез.

Гранулятор содержит вертикальный цилиндрический корпус 1 с патрубком 2 для загрузки материала и выпускным патрубком 3, размещенный внутри корпуса вращающийся вал 4 со смесительными лопастями 5 и вихреформирующими лопастями 6, ниже которых установлен конический отражатель 7, смонтированный на продолжении вала 4.

Конический отражатель 7 имеет полость 8, заполненную частично тяжелым материалом 9, например металлическими шариками. Дпя предотвращения истирания материала и его слипания остальное пространство полости заполнено жидкой смазкой. Тяжелый материал и жидкая смазка заполняется в полость через отверстие (не показано).

Выпускной патрубок 3 может быть выполнен в виде раструба, конусность которого меньше конусности отражателя 7. Таким образом, на выходе образуется сужающаяся по ходу продукта кольцевая щель, ширину которой можно регулировать перемещением в вертикальном направлении конического отражателя 7.

Гранулятор работает следующим образом.

ел го

О) СХ)

3152

Включается вращение ва.ча А. В момент пуска система не ypaBiioni iuena из- за неизбежной несоосности при большой консоли вала. Вращающаяся система стремится занять положение, с;оответ- ствующее минимальному отклонению вала от вертикальной оси. При этом самобалансировка осуществляется в полости 8 конического отражателя 7 за сче перераспределения материала 9, большая часть которого располагается пртивоположно отклонению вала.

После набора вращающимся валом полных оборотов через патрубок 2 производится загрузка порошкообраз}1ого материала и связующего. Смесительными лопастями 5 прои (водится И1ггенсивное дис11ергирова}1ие и перемешивание материала и связующего. Вихреформирующие лопасти 6 обеспечивают формпрова)1ие вращательного потока, за счет чего образуется агломерат, состоящий из частиц, преимущественно, иепр; ниль- ной формы. Выходящий из вихреиой 3oiiiii агломерат отбрасывается )а11иио1цим(;я отражателем 7 к стенке выпускного патрубка 3 и интенсивно окатыпас iс.я на на его в}{утренней поверхност:, ирп этом происходит укрупнепке частиц ч,1 счет присоеди}1ения к более s р ,Ч1Н.1м частицам мелких и их yn:ioTnei ite.

Время пребывания мате)М1;и1а в грану ляторе регулируется изменением сечения кольцевой щели на выходе гранул из аппарата путем nepi M:iinc:HiiH (че- ского отражателя в вертика;и.ног-1 направлении при настройке граиулятора. Окатанные гранулы округлой (. свободно вь ходят через ко.ш.деную ще.п; Предлагаемую конструкцию граиулято1эа с диаметром рабочей камеры 100 мм опробывают при гранулировании порсчи

o

5

0

5кообразного хлористог о калия с использованием в качестве связующего 10%- ного раствора сульфидно-дрожжевой бражки. Расход связующего в опытах составляет 100% по отношению к твердой фазе. Отражатель н испытываемом грануляторе установлен ниже вихрефор- мирующих лопастей на расстоянии

0,5 диаметра аппарата. Испытания ппо- водят при производительности по твердой фазе 300 кг/ч.

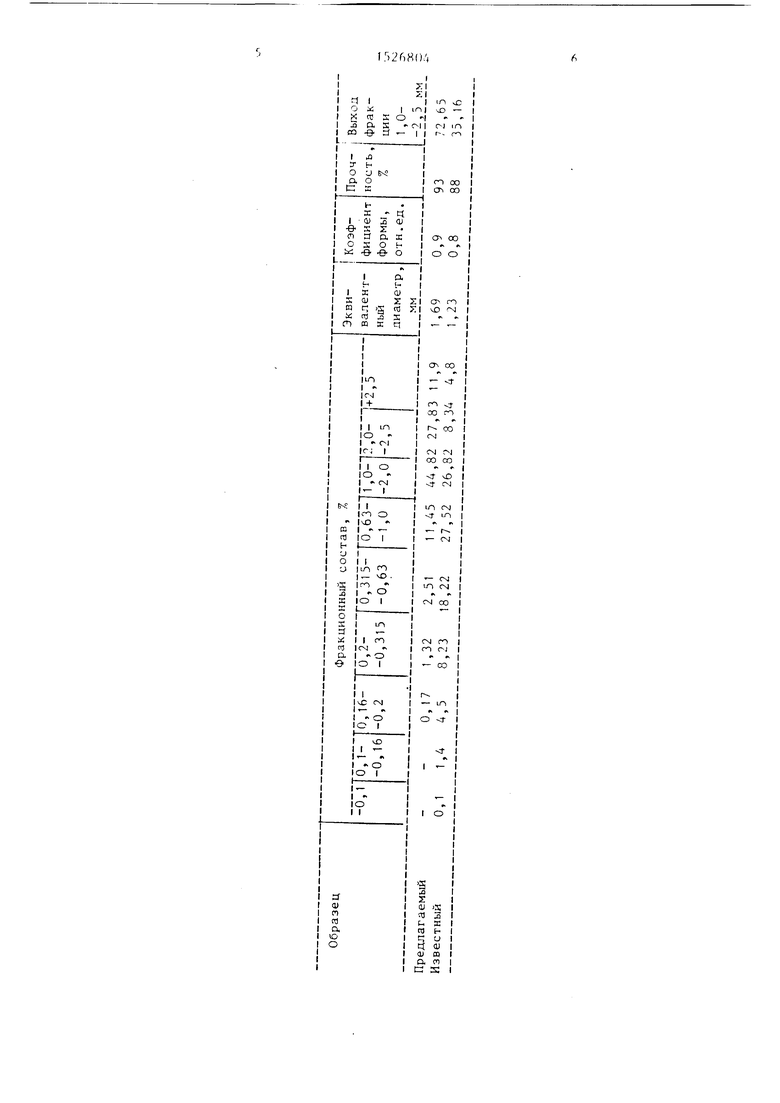

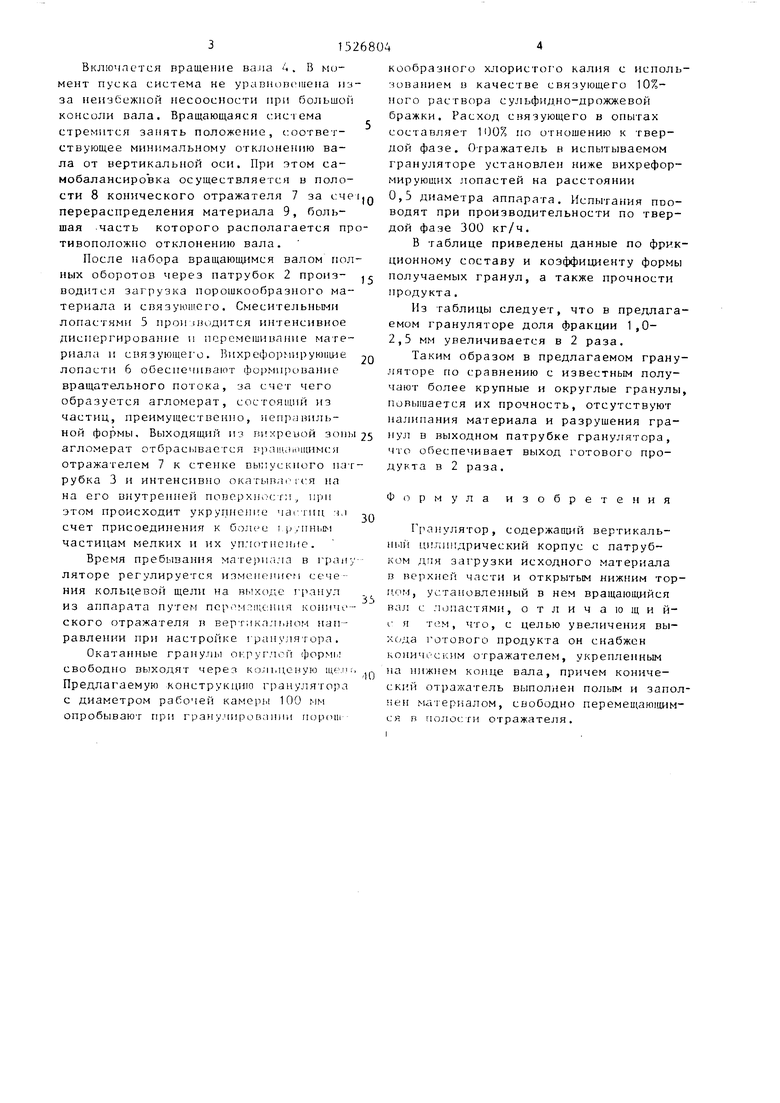

В таблице приведены данные по фрикционному составу и коэффициенту формы получаемых гранул, а также прочности продукта.

Из таблицы следует, что в предлагаемом грануляторе доля фракции 1,0- 2,5 мм увеличивается в 2 раза.

Таким образом в предлагаемом грануляторе по сравнению с известным получают более крупные и округлые гранулы, повышается их прочность, отсутствуют на1Н1пания материала и разрущения гранул в выходном патрубке гpaнyJrятopa, что обеспечивает выход готового продукта в 2 раза.

Ф

р м у л а

изобретения

Гра)улятор, содержащий вертикаль- НЫ11 цилиндрический корпус с патрубком дня загрузки исходного материала в верхней части и открытым нижним тор- ног.) , установленный в нем вращающийся вал с лопастями, отличающий- е я те.м, , с целью увеличения вы- готового продукта он снабжен конич1, отражателем, укрепленным )ia 1пгжнем конце вала, причем кониче- cKin i отражатель выпол11ен полым и заполнен материалом, свободно перемещаю1цим- си в полости отражателя.

ил чС

-

r-jю

Г--г-1

поо

СГ1оо

ONоо

ч#s

Оо

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Гранулятор | 1984 |

|

SU1223985A1 |

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| Гранулятор | 1991 |

|

SU1816494A1 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| Гранулятор | 1984 |

|

SU1269822A1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1994 |

|

RU2080169C1 |

| Гранулятор | 1984 |

|

SU1281295A1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2020 |

|

RU2739835C1 |

Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано при получении минеральных удобрений. Цель изобретения - повышение выхода готового продукта. Гранулятор содержит вертикальный цилиндрический корпус с патрубком для загрузки исходного материала в верхней части и открытым нижним торцом, конический отражатель, укрепленный на нижнем конце вала, причем конический отражатель выполнен полым и заполнен материалом, свободно перемещающимся в полости отражателя. При этом самобалансировка осуществляется за счет перераспределения материала в полости отражателя. 1 ил., 1 табл.

a ОО

«ч

- t

- -3да

m rsj

LO

rCXI

c

LO og

oj да

OJ

I«v

CO

LO

о r

о

3 ж t- u

01 I CO I

Q, m I

с s I

I I

t I

О

i Гранулы

Исходный г атерцад

к;

| Гранулятор | 1985 |

|

SU1318279A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1986-06-20—Подача